铁路货车储风缸生产线的工艺优化设计与实施

2016-02-16曾威雄

曾威雄

(中车齐齐哈尔车辆有限公司 黑龙江 齐齐哈尔 161002)

铁路货车储风缸生产线的工艺优化设计与实施

曾威雄

(中车齐齐哈尔车辆有限公司 黑龙江 齐齐哈尔 161002)

针对铁路货车储风缸生产线效率低下的现状,在保证产品质量的前提下,设计了一套高效储风缸生产线,从而优化工艺流程、提高生产效率和降低作业强度。

储风缸;单室;双室;均衡率;环形吊

铁路货车储风缸的生产线,一般需要具备50 L、17×11 L、40 L、60 L、28×11 L等铁路货车通用储风缸组对、焊接及风压水压试验等功能。目前中车齐齐哈尔车辆有限公司的生产线台位分布散乱,工人劳动强度大,生产效率低,需要对该生产线进行优化,以提高生产效率,降低作业强度。

1 风缸概述

铁路货车的储风缸一般分为单室和双室,基本结构如图1所示。单、双室风缸的制造生产流程有一定的差异,双室风缸的制造流程涵括了单室风缸的所有流程,具体为:缸体滚圆→缸体刷油→对筒→纵缝焊接→组对内盖(仅双室)→一次组对端盖→一次环焊→焊缝打磨→组对焊接管接头、法兰盘→组对风缸吊→焊接风缸吊→一次风压水压试验→二次组对端盖(仅双室)→二次环焊(仅双室)→二次风压水压试验(仅双室)。

图1 单/双室风缸结构图

2 现状分析

(1)设备的均衡率低下。最大日产量仅为80个风缸。根据对生产过程的调查,由于设备数量的不匹配,工序用时最大相差近4倍,工序的均衡率只有62.4%。其中风压水压试验、环缝焊接等工序瓶颈效应突出。

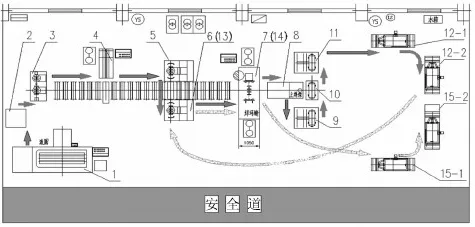

(2)工艺布局不合理。对于双室风缸的制造,在一次风压水压试验后需再返回组对、焊接端盖,存在工序折返等逆流现象。其工艺布局及流程示意如图2所示。

1—滚板机:缸体滚圆;2—刷油平台:刷可焊漆;3—缸体组对夹具:对缸体筒;4—缸体纵缝自动焊专机:焊缸体纵缝;5—内盖组对夹具:组对内盖;6—端盖组对夹具:一次对盖;7—端盖环焊专机:一次环缝焊接;8—打磨平台:焊缝打磨;9—附属件组对平台:法兰盘、管接头焊接;10—风缸吊组对平台:风缸吊组对;11—风缸吊焊接平台:风缸吊焊接;12—打压试验台:一次风压水压试验;13—端盖组对夹具:二次对盖;14—端盖环焊专机:二次环缝焊接;15—打压试验台:二次风压水压试验。图2 工艺布局图

(3)操作者劳动强度大。各工序之间转运大多采用手工,长途搬运利用手推小车。以双室风缸为例,每个双室风缸需搬运距离约98 m,风缸单重约30 kg,日产80个,双室风缸生产过程中需人工搬起4次,总计80×30×4=9.6 t。操作者每天需要将9.6 t的物体搬运100 m,劳动强度大。

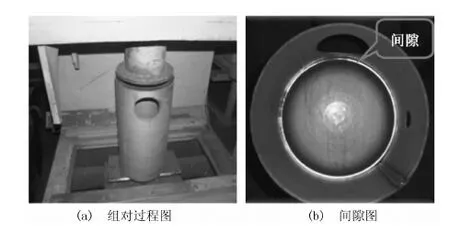

(4)内盖组对工装不合理。在组对过程中,内盖与缸体间没有约束。风缸内盖焊接过程常出现间隙过大现象(见图3),焊接质量差,导致组焊后的返修率过高。

图3 内盖组对图

(5)工序等待现象严重。由于各工序能力不均衡,存在工序等待现象。工序在制品量大,物流不畅通,天车捣运与手推小车并行,现场混乱。

3 改进方案

(1)增加设备及作业工序组合

制造周期较长的工序为端盖环焊及打压试验,增加端盖环焊机1台及打压试验台2台。

制造周期较短的工序为刷油、对筒、附属件组对、附属件焊接、风缸吊组对及风缸焊接等,因此将滚圆与刷油工序组合、对筒与纵缝焊接工序组合、附属件组对及焊接工序组合、风缸吊组对及焊接工序组合。组合后的工序可由1名操作者作业,以平衡生产节拍。

对主要的工序使用时间进行分析,对增加的设备及工序的组合进行论证,根据设备生产效率,计算出各工序制造周期(见表1),平均数为176 s,单个工序最长时间为199 s,最短时间为151 s。

表1 主要工序使用时间理论分析表 /s

(2)重新布局工艺装备

综合考虑原有作业场所的区域面积,根据工艺流程,对设备重新进行整体流水化布局,使工序不产生折返现象(见图4)。

1—滚板机:缸体滚圆;2—刷油平台:刷可焊漆;3—缸体组对夹具:对缸体筒;4—缸体纵缝自动焊专机:焊缸体纵缝;5—内盖组对夹具:组对内盖;6—端盖组对夹具:一次对盖;7—端盖环焊专机:一次环缝焊接;8—打磨平台:焊缝打磨;9—附属件组对平台:法兰盘、管接头焊接;10—风缸吊组对平台:风缸吊组对;11—风缸吊焊接平台:风缸吊焊接;12—打压试验台:一次风压水压试验;13—端盖组对夹具:二次对盖;14—端盖环焊专机:二次环缝焊接;15—打压试验台:二次风压水压试验。图4 新工艺布局示意图

(3)增加传输装置

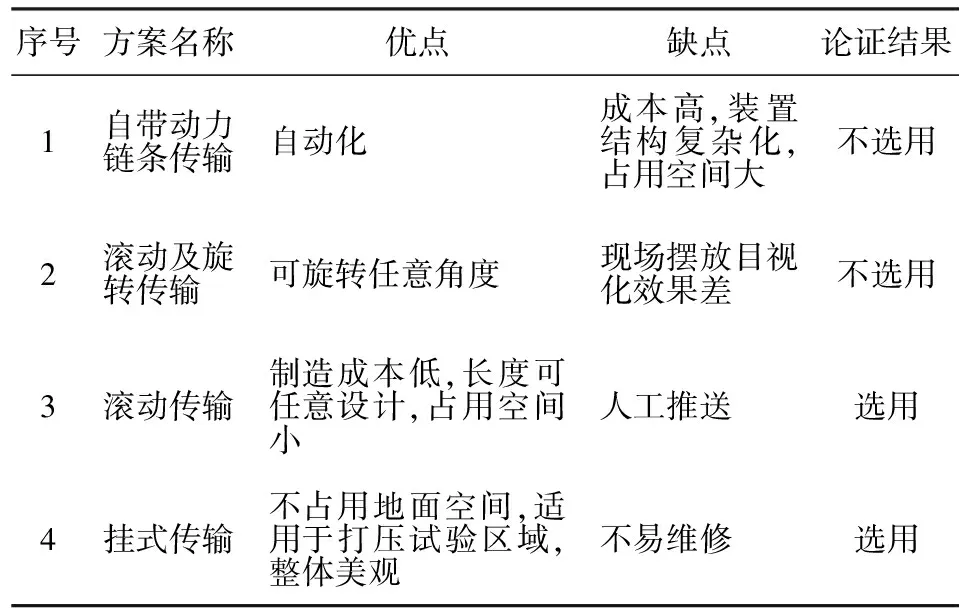

①传输方案设计。根据风缸的体积特性,有4种方案可参考:自带动力链条传输、滚动及旋转传输、滚筒传输及挂式传输。对4种方案进行了论证,具体如表2所示。

②方案实施。各工位之间利用传运辊道相连,使风缸流水化传输(见图4)。该传输辊道的辊组成设计成斜角形式(见图5),约束缸体的侧向运动,使缸体只能沿着辊道方向运动。传输辊道为分段结构,方便随意组合,可适用于生产线的各传输环节。

表2 传输方案论证表

图5 传输辊道

在打压区设计环形吊(见图6),辅助风缸打压试验及运输过程。吊具的吊钩具有升降功能,可直接将风缸降至打压试验台。同时,也可使风缸跨越各打压试验台位,传输到最终降落存放的位置。

(4)改造内盖组对装置

对原内盖组对工装的结构进行分析,发现在对盖过程中,风缸体直径方向没有约束,因此,设计该工装时,增加了直径压装装置。通过直径压装装置,内盖与缸体之间受四周的压紧作用而紧紧贴合在一起,通过点焊固定后,实现了对间隙的控制,如图7所示。

4 效果认证

通过上述改进,生产流程更加合理,作业强度大幅降低,生产节拍一致,在制品积压数量也大大减少。同时,对生产效率进行了统计,风缸生产效率提高了40%,达到112个/班。虽然新增及改造装置的前期投入费用较高,但从长期来看,符合精益生产理念,能够实现制造成本和劳动强度的降低。□

(编辑:李琳琳)

2095-5251(2016)05-0020-02

2016-01-19

曾威雄(1983-),男,本科学历,工程师,从事冲压工艺研究工作。

U270.6

B