某型飞机二号油箱回油管嘴裂纹故障分析

2016-02-16许磊张斌吴洵敏

许磊,张斌,吴洵敏

(中国人民解放军驻320厂军事代表室,江西南昌330024)

某型飞机二号油箱回油管嘴裂纹故障分析

许磊,张斌,吴洵敏

(中国人民解放军驻320厂军事代表室,江西南昌330024)

针对某型飞机二号油箱回油管嘴裂纹问题,结合飞机外场使用情况,从设计、制造和装配工艺等方面阐述和分析了产生裂纹的原因,并提出了解决措施。

回油管嘴;裂纹;解决措施

0 引言

某飞行学院检查发现某型飞机(使用时间为681.2小时)机身14-16框下方有油迹渗出,进一步调查漏油原因为二号软油箱回油管与燃滑油散热器回油管连接嘴根部出现裂纹,裂纹长约5mm,漏油量约每10秒1滴(如图1所示)。对该型现役飞机进行普查,发现多架飞机在相同部位均出现了不同程度的裂纹和漏油现象。

图1 故障油箱拆卸后回油管根部裂纹

1 结构简介

二号软油箱安装在飞机14-16框和两侧进气道之间,油箱上部用尼龙吊绳吊挂在结构上,二号油箱与一号油箱通过上部两个、下部一个油箱衬盘连接在一起。二号油箱上部与通气管连接,下部与供油管连接,中部后侧面与回油管连接(如图2所示)。

2 原因分析

2.1 回油管嘴的设计状态

回油管嘴内,外胶层原设计采用了耐油性、耐老化性和低温柔软性好的橡胶5871B。从管嘴根部到接近管嘴端面之间内部采用了单层强度高、耐磨性能好、比重轻、厚度薄的B507胶布作为骨架材料,以提高回油管嘴的抗撕扯力,这种结构设计为成熟技术,其他机型的软油箱也有采用。

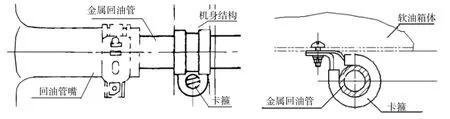

2.2 回油管嘴与金属回油管的装配状态

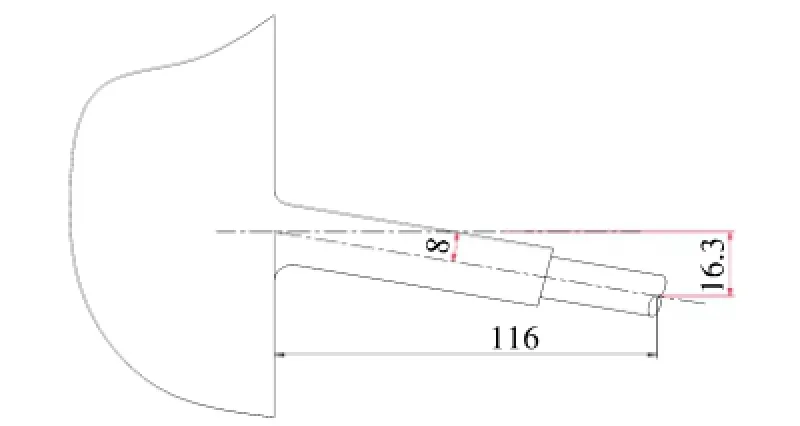

回油管与二号油箱软管的安装方式及安装位置如图3所示。金属回油管一端插入软管嘴内,另一端通过卡箍固定在机身结构上。由于软管的中心与在卡箍的中心不在一个基准平面内,16框油箱回油管嘴安装的通孔是φ30mm,回油管的直径φ20mm,当回油管中心与通孔中心重合时,回油管中心相对于水平基准面设计有一个大约8°的倾角(如图4所示);若飞机制造过程中存在铆接、装配公差积累,回油管装配时在通孔上下及左右有5mm的偏差,通过理论计算,回油管嘴中心相对于水平基准面有一个大约5.6°-10.4°范围的倾角。因此,该装配倾角是在自由装配状态下就存在的,而非强迫装配状态下产生。

图2 二号软油箱在飞机上安装位置和结构

图3 回油管与金属回油管的安装方式和位置

图4 回油管中心相对水平基准面倾角

2.3 回油管嘴部位装配应力分析

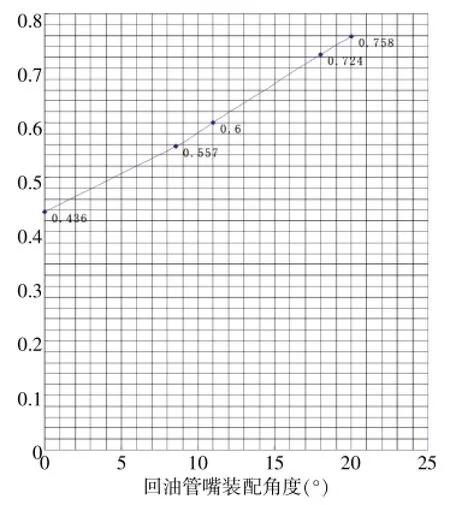

回油管嘴的材料为丁腈橡胶(NBR)复合材料,丁腈橡胶(NBR)复合材料在107循环应力作用下的疲劳强度为1.6Mpa-2.8MPa。通过理论计算,当回油管嘴装配角度为0°时,回油管嘴根部的应力值为0.436MPa;当回油管嘴装配角度超过11°时,回油管嘴根部的应力值为0.6MPa;当回油管嘴装配角度为20°时,回油管嘴根部的应力值为0.6MPa,小于最小疲劳强度值0.758MPa。

2.4 回油管嘴制造质量清查和分析

故障油箱经解剖后发现,回油管嘴附件中间无夹布层,不符合产品设计图纸。经抽查生产的油箱,部分回油管嘴有类似情况。通过追溯检查发现,产生此不合格的主要原因是,当年回油管嘴制造公司新进员工较多,员工培训工作没有跟上,加上工序过程控制不严,导致了生产的部分回油管嘴附件中间无夹布层等质量问题。

3 原因定位

通过普查及分析,该型飞机二号软油箱回油管嘴根部裂纹问题的原因是:回油管嘴根部存在制造缺陷,使得其根部的疲劳强度下降;同时,回油管嘴安装角度等综合因素加速裂纹的扩展,最后形成疲劳裂纹。回油管嘴装配角度-根部应力曲线见图5。

图5 回油管嘴装配角度-根部应力曲线

4 解决措施

4.1 优化回油管嘴结构安装工艺

为了使二号软油箱回油管嘴根部受力环境更加良好,工厂开展回油管嘴结构安装工艺优化工作,对与回油管嘴对接的导管进行重新取样,实样导管在飞机上试装后,经设计、工艺、检验和军代表共同检查确认导管重新取样,能够满足回油管嘴与飞机水平面平行(即导管根部与框板轴线垂直)的要求,消除了装配后产生的夹角。按新实样导管生产3架份产品,对产品进行装机鉴定,待问题归零后发出相关的外场改装技术通报。

4.2 加强回油管嘴制造过程质量控制

回油管中间无夹布层缺陷是造成油箱回油管根部裂纹、渗油的主要原因之一。这一缺陷的产生与回油管附件制造过程质量控制不严有很大关系,为防止问题的再次发生,保证产品质量,将该油箱回油管附件从一般件改为重要件进行控制,同时作为固定项目提交军检,加大过程质量控制力度,确保回油管嘴制造符合图样要求。

4.3 研究并确定油箱油管嘴修补工艺

为尽快恢复油箱良好状态,保证外场的正常训练飞行,对有裂纹的油箱回油管嘴进行修补。编制了回油管嘴修补工艺方案,研制了修理专用设备和模具,并进行了大量的修补试验。同时,对由外场返回的回油管裂纹故障油箱也进行了回油管嘴实物修补,修补后按油箱出厂要求进行了相关试验,试验结果满足标准要求。

4.4 对外场飞机二号油箱的监控使用

1)在飞行前检查二号油箱回油管嘴处有无渗油迹象,如一旦发现渗油,停止使用并通知工厂立即予以更换。

2)鉴于油箱回油管嘴修复需要一段时间,明确了油箱监控使用要求,并通告各使用单位,具体要点是:

(1)回油管嘴根部开裂且已经渗油的二号油箱,不能使用;

(2)回油管嘴根部开裂大于圆周50%以上的油箱,不能使用;

(3)回油管嘴根部开裂大于圆周30%的油箱,在每次飞行后检查一次。

5 结语

油箱回油管嘴裂纹导致漏油对飞行安全造成严重影响,本文从回油管嘴的设计、回油管嘴与金属回油管的装配及其应力情况、回油管嘴制造质量等方面深入分析了产生裂纹的原因,同时提出了解决措施,优化了回油管嘴结构安装工艺,加强了制造过程质量控制,研究并确定了油箱油管嘴修补工艺,对外场飞机二号油箱进行监控使用,有效保证了外场飞机的飞行安全。

[1]吴复兴.航空制造工程手册之飞机结构工艺

性指南分册[M].北京:航空工业出版社,1998.

[2]陈嵩禄.飞机设计手册[M].北京:航空工业出版社,2006.

>>>作者简介

许磊,男,1981年10月出生,2009年毕业于空军工程大学,工程师,现从事装备质量管理工作。

Analysis on Crack at Return Nipple of NO.2 Fuel Tank

Xu Lei,Zhang Bin,Wu Xunmin

(Military Representative Office of PLA in Factory 320,Nanchang,Jiangxi,330024)

For the crack at the return nipple of No.2 tank of a certain aircraft,combining the A/C operation in the airfield,this paper expounds and analyzes the cause of cracking from the design,manufacturing and assembling process and proposes solving measures.

return nipple;crack;solving measures

2015-12-20)