某型飞机外侧前襟整体化复合材料结构研究

2016-02-16马丽莎赵海超赵明郭丹丹刘贵芳

马丽莎,赵海超,赵明,郭丹丹,刘贵芳

(中航工业洪都,江西南昌330024)

某型飞机外侧前襟整体化复合材料结构研究

马丽莎,赵海超,赵明,郭丹丹,刘贵芳

(中航工业洪都,江西南昌330024)

对某型飞机外侧前襟复合材料结构进行了整体化研究,通过使用复合材料结构替代现有金属结构的等强度替代设计,以达到在强度满足设计要求的同时,获得显著的减重效果,并提高外侧前襟制造工艺的整体化及部件的表面质量。

前襟;复合材料;整体化;减重

0 引言

某型飞机外侧前襟采用传统的金属结构,存在重量较重的问题,而复合材料相比金属材料,比强度高,比刚度大,复合材料结构往往具有重量较轻的优势。此外,采用复合材料结构替代原金属结构可以提高部件的表面质量。因此,本文开展了外侧前襟的复合材料方案研究,由复合材料结构替代原金属结构,以减轻机体结构的重量,同时提高外侧前襟制造工艺的整体化及部件的表面质量。

1 外侧前襟结构

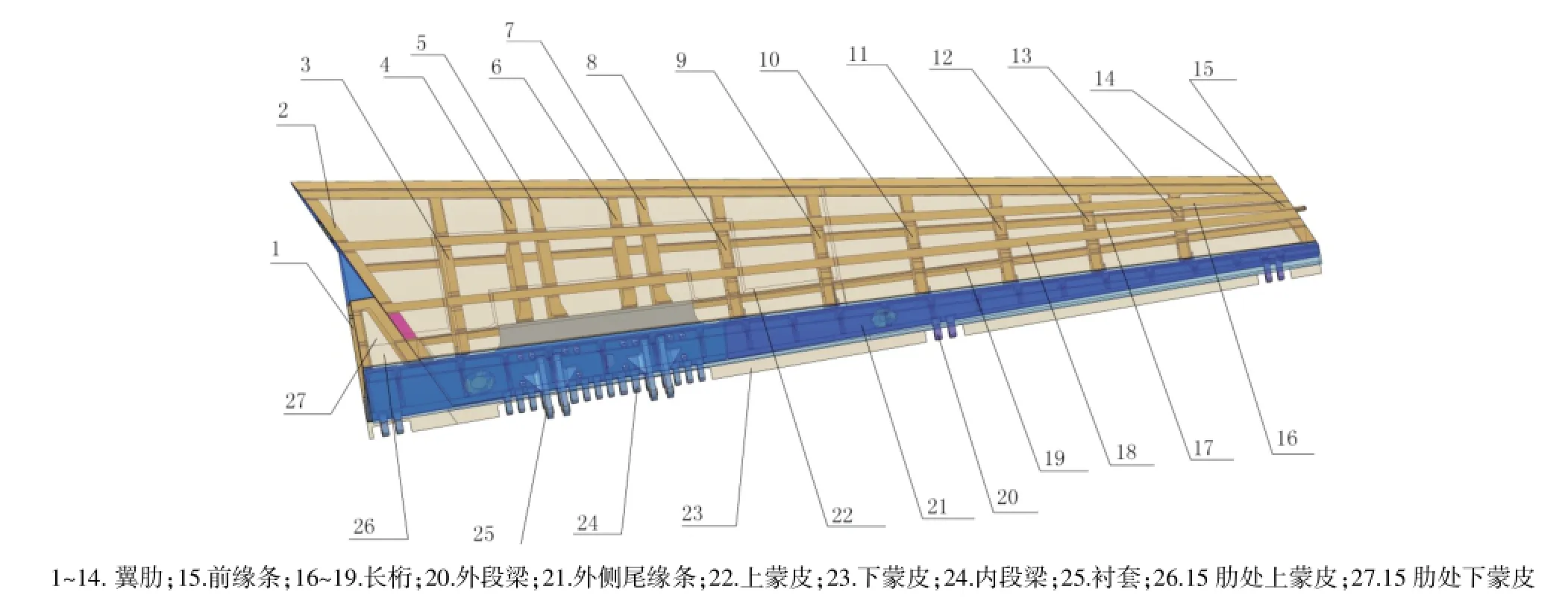

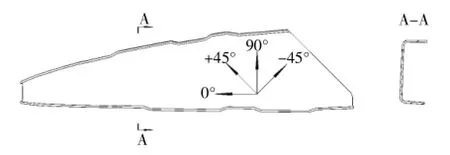

某型飞机外侧前缘襟翼见图1,由14根翼肋、上下蒙皮、前缘条、外侧尾缘条、斜梁组成。蒙皮上、下翼面各布置两根长桁,沿展向布置。

内、外段梁由预拉伸板机加而成,并分别带两组与机翼前缘连接的铰链式接头,接头孔内压有金属氟塑料衬套。外侧前襟通过3个吊挂点转轴接头和2个操纵作动器连接到机翼上。外侧尾缘条的结构为T字型整体机加件。外侧前襟蒙皮分为上、下两块蒙皮,上、下翼面各布置了两根长桁,长桁均采用铝合金挤压型材加工而成,在与翼肋相交处开有缺口。前襟翼肋与斜梁、蒙皮、长桁和尾缘条相连。16肋为顺气流航向布局,其余肋采取垂直于斜梁的正交布局,这样既可以保证机翼有比较好的平滑外形,同时还可以有效的减少翼肋的长度,提高壁板稳定性。

由于金属结构装配工序复杂,装配周期长,铆钉铆接工作量大,对生产进度及产品质量有一定的影响。因此考虑将金属结构的外侧前襟设计成轻质高强度的碳纤维复合材料结构,这样既可以保证在满足机体结构强度前提下有效的减轻结构重量,也可以利用成熟的复合材料热压罐成型工艺有效的提高零件的生产效率,除此之外,复合材料部件之间的共固化和胶接也能减少紧固件的使用量,降低装配工作量,在满足复合材料结构等同于金属结构强度的前提下,有效的减轻结构重量,从而进一步达到机体减重的目的。

图1 外侧前襟结构

2 复合材料前缘襟翼结构设计

在复合材料外侧前襟整体化综合设计中,外侧前襟结构形式大体不变,只是将外侧前襟金属结构中的蒙皮、钣金肋改为BA9916-Ⅱ/CCF300碳纤维结构。长桁由于工艺成形困难,设计时仍为金属结构,仅根据蒙皮结构形式将长桁的结构形式作相应的更改设计,在零件设计时需预留长桁和蒙皮之间0.15mm的间隙,装配时需在长桁和蒙皮之间贴一层0.15mm的玻璃布,以防止金属与复合材料之间产生腐蚀。

2.1 蒙皮结构形式

更改后的复合材料蒙皮结构形式与金属件一致,仍分为上蒙皮、下蒙皮。上、下蒙皮由材料为BA9916-Ⅱ/CCF300的碳纤维单向纤维预浸料铺贴而成,蒙皮外表面需铺贴一层0.009mm的铜网。上、下蒙皮与肋、梁用钛合金抽钉机械连接。

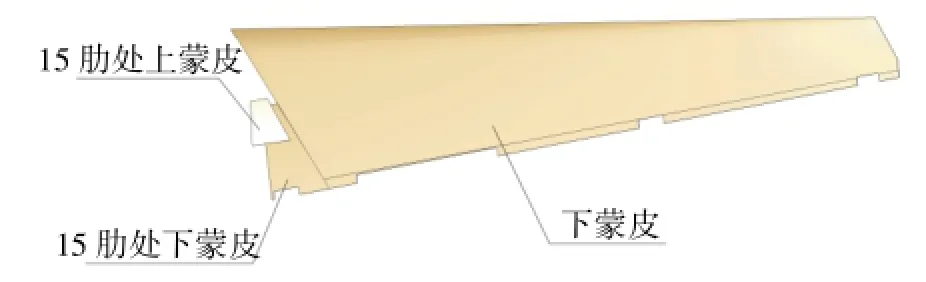

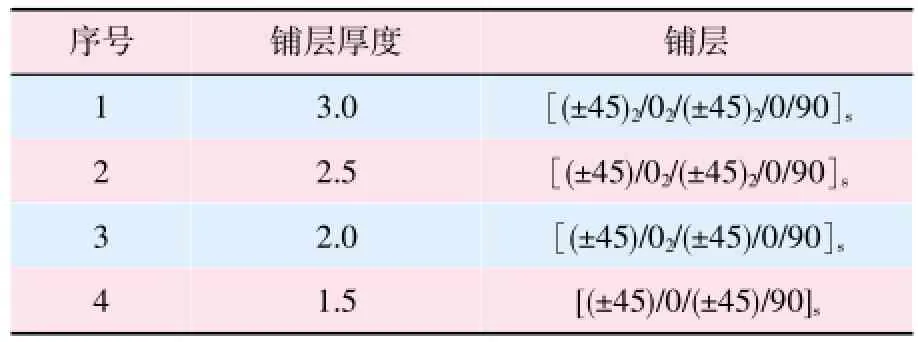

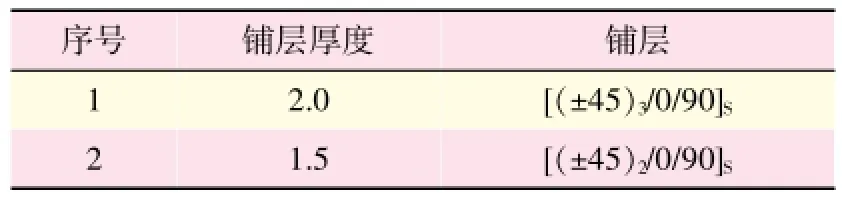

外侧前襟上蒙皮受到传自前襟作动器连接接头的力较大,因此上蒙皮采用变厚度设计。第15肋~21肋蒙皮厚度根据强度载荷的不同采取不同的厚度设计,21肋~26肋蒙皮设计为等厚度的1.5mm,见图2。外侧前襟15肋处上、下蒙皮及下蒙皮设计为与金属蒙皮等厚度1.5mm,根据强度计算满足强度载荷要求,见图3。上、下蒙皮不同厚度铺层按表1。

图2 复合材料外侧前襟上蒙皮

图3 15肋处上、下蒙皮及下蒙皮

表1 蒙皮铺层设计

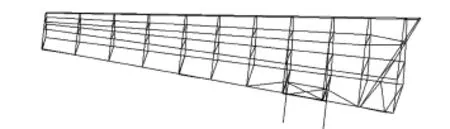

2.2 翼肋结构设计

为了保证纤维的完整性,尽量不在肋腹板上开孔。更改后的复合材料翼肋为2.0mm、1.5mm两种厚度增强碳纤维及其织物,按设计要求铺放在模具中,用3%~5%的树脂固定形成胶粘预成形件,一般形式如图4所示,按表2进行铺层设计。

图4 复合材料肋的典型结构

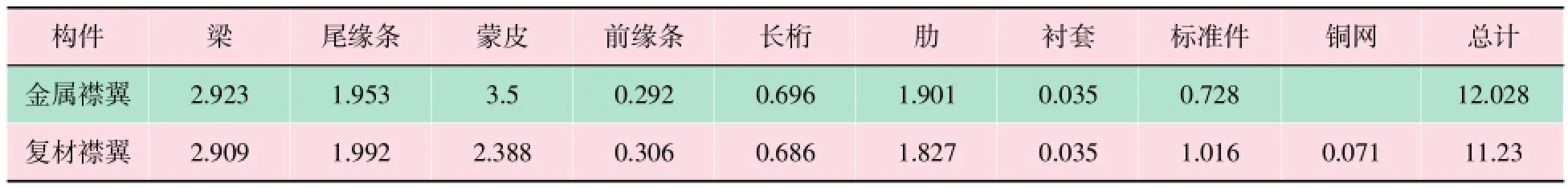

3 重量对比

采用构件对比的方法计算复合材料外侧前襟相对于金属外侧前襟的重量变化。根据表3计算出,金属襟翼零件的总重量为12.028kg,复材方案襟翼零件的总重量为11.23kg,复材方案减重0.798kg(6.5%)。

表2 翼肋铺层设计

表3 方案重量对比单位:kg

4 工艺性分析

复材外侧前襟采用复合材料热压罐成型制造技术。复合材料热压罐成型制造技术研发至今有三十年历史,制造技术已相当成熟。先后研制、生产了多种机型的垂尾翼盒、方向舵等复合材料主承力结构件。

碳纤维复合材料外侧前襟制造应先分别成型上蒙皮、下蒙皮、梁、肋、角材和尾缘条等,其肋采用阴阳组合模,阳模用于铺贴,阴模用于成型,阴模为对合模;然后再将梁、肋、角材、尾缘条及蒙皮组合胶接成型,所有固化工序均在热压罐中进行。复合材料肋下陷部分的外形难以控制,成型时稍有不慎就会影响复合材料肋的外形尺寸和表面质量,可采用阳模铺贴、阴模成型,并用膨胀橡胶芯模,以保证零件外形质量。该成型工艺,能满足复合材料外侧前襟的研发制造要求。

5 强度分析与试验验证

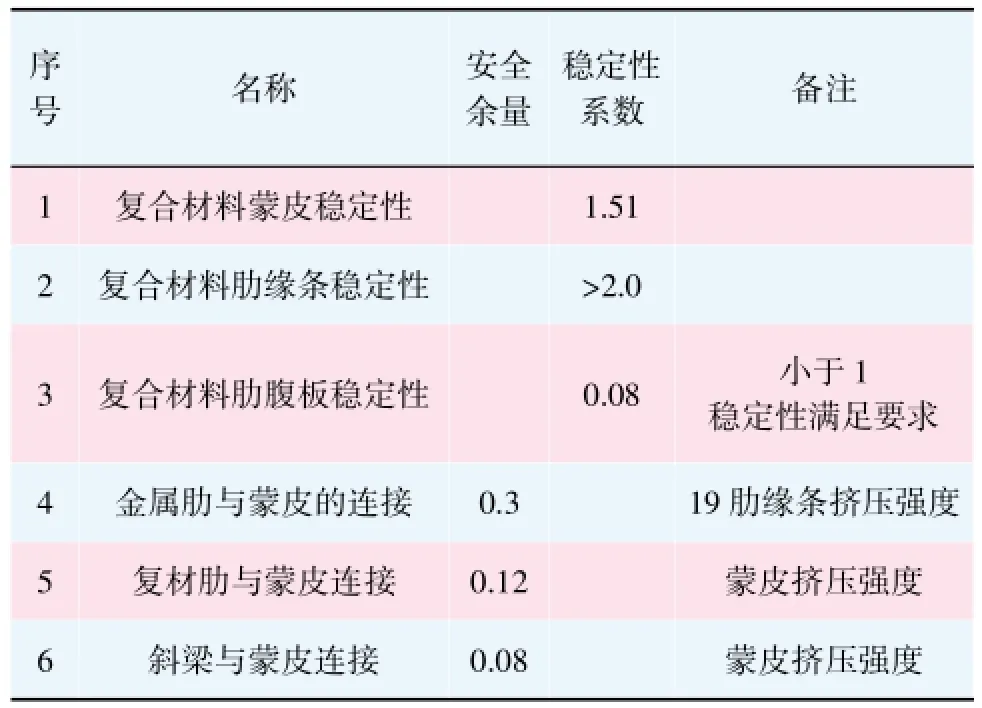

采用有限元法对外侧前襟结构进行分析,有限元模型及计算结果应力云图如图5、图6所示,最小安全余量及稳定性系数见表4。根据有限元分析及强度校核结果可知,复合材料外侧前襟满足强度设计要求。

图5 外侧前襟有限元模型

复合材料外侧前襟制造完成后,将外侧前襟装在静力试验机上进行了最严重载荷情况下100%、 115%、150%限制载荷静力试验,随后又在试验机上进行了模态试验。试验结果表明,复合材料外侧前襟强度、零件连接强度均满足设计要求。

图6 应力云图

表4 外侧前襟最小安全余量及稳定性系数汇总表

6 结语

在飞机结构设计中,以最小的重量代价来取得最佳的结构性能,是设计的目标。复合材料外侧前襟结构工艺性可行,能满足一体化的设计理念,提高了复合材料在机翼上的应用技术水平。在机体结构上的应用能够获得显著的减重效果,在满足外侧前缘襟翼结构强度和制造工艺性的前提下,采用复合材料结构重量减轻了6.5%,实现了装配件重量的减小,提高了部件的表面质量。

[1]解思适,等.飞机设计手册[M].北京:航空工业出版社,2001.

[2]陶梅贞,等.现代飞机结构综合设计[M].西安:西北工业大学出版社,2001.

[3]中国航空材料手册编委会.中国航空材料手册[M].北京:中国标准出版社,2002.

[4]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001.

>>>作者简介

马丽莎,女,1979年9月出生,2002年毕业于南昌航空大学,高级工程师,现从事飞机结构设计工作。

Study on Composite Structure of Outboard Leading-edge Flap Integralization

Ma Lisha,Zhao Haichao,Zhao Ming,Guo Dandan,Liu Guifang

(AVIC Hongdu Aviation Industry Group,Nanchang,Jiangxi,330024)

The composite structure of outboard leading-edge flap integralization has been studied;using composite structure instead of the existing metallic structure for equal strength design,the strength can meet the design requirement,as well as the effect of lightening is achieved remarkably,improving integrlization of outboard leadingedge flap manufacturing process and surface quality of component.

leading-edge flap;composite;integralization;lightening

2015-12-30)