面向智能产线的柔性输送系统结构设计与智能控制*

2016-02-14王世勇万加富张春华张舞杰

王世勇 万加富 张春华 张舞杰

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

面向智能产线的柔性输送系统结构设计与智能控制*

王世勇 万加富 张春华 张舞杰

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

为了满足智能产线对新型传送带的需求,设计并实现了一种模块化传送带,并且提出基于协商的智能控制方法.利用传送带模块能够灵活构造多种输送路径,处理设备、传送带、智能工件之间能够通过协商进行自组织以实现柔性高效的动态重构.实验结果表明,所提传送带及其智能控制方法能够根据工件类型选择加工设备和输送路径.基于所提技术实现的智能产线能够进行多类型工件的混流制造.

智能制造;传送带;分布式控制;智能协商

传统的制造模式日益面临消费需求个性化(多品种、小批量、定制化产品以及快速变化的市场)以及资源短缺、环境污染、气候变暖、人口老化等全球性挑战.为了应对挑战,需要将云计算[1]、大数据[2]、物联网[3]、移动互联网[4]等新兴信息技术与自动化技术深度融合,实现柔性、高效、绿色、友好的智能制造[5].智能制造是面向制造环境的信息物理融合系统(CPS)[6],被誉为第四次工业革命,即“工业4.0”[7].

在智能制造环境中,基于云计算技术,服务器集群虚拟化为逻辑上统一的巨大资源池,为系统提供弹性计算与存储服务.现场设备、监控终端等通过工业网络及互联网与云平台相连.制造现场的实时过程数据、CAD/CAE/CAM等设计仿真数据、ERP/MES等信息系统数据统一上传到云平台,形成完整、连续、一致、实时的制造业大数据,从而为生产过程的透明化和性能优化提供基础[8].另外,基于机-机通信和人工智能技术,加工/检测/装配等处理设备、输送装置、智能工件等能够相互通信与协调,实现自组织动态重构[9],所以智能制造系统具有高度互联、动态重构、海量数据、深度集成等显著特征.

在制造车间中分布着多种处理设备,每个设备完成一个或几个工序.通常需要多台设备的接力才能完成一个工件的加工,所以需要物料输送系统(HMS)在设备间输送工件.常见的输送装置包括传送带、机械手、自动导引车(AGV)等.传送带是一种经济高效的输送装置,应用范围非常广泛.但是现有的传送带通常为单线或单环结构,采用单控制器进行集中控制,不具有决策和通讯能力,难以支撑智能制造环境下的资源动态重构[10- 11].

为了适应智能制造的需求,文中提出一种新型结构的传送带及其智能控制方法,使得传送带既能够灵活地改变结构,又能与处理设备、智能工件等进行通讯与协调,从而动态生成输送路径,有力支撑智能制造过程的自组织动态重构,以适应小批量、多品种产品的柔性制造需求.

1 系统设计

智能输送系统的设计需要综合考虑机械结构和控制架构,即具有模块化结构、分布式控制、网络化通讯等特点,从而能够灵活地改变输送系统拓扑结构,快速实现多种配置,以适应高度动态的制造环境.现有的传送带采用单线或单环结构、单控制器控制,在机械结构和控制方法方面耦合紧密,所以无法重构,缺少灵活性.

图1中的输送系统由6段传送带(分别记为L1,L2,…,L6)组成,每一段都由独立的伺服系统(分别记为C1,C2,…,C6)进行驱动和控制.沿着顺时针方向存在3个分流站,其中L1与L3相交于分流站S1,L2与L4相交于分流站S2,L2与L5相交于分流站S3,每个分流站都配有独立的气动系统和控制器.沿着输送系统可以布置各种加工、检测、装配设备,或者物料、工件仓储系统,如图1中的M1、M2、M3与M4所示.

图1 输送系统结构与功能模块示意图

Fig.1 Schematic diagram of structural and functional modules of conveying system

1.1 模块化结构

各段传送带均由若干基本的直线模块(分为375、750、1 500 mm3种)和直角圆弧模块(φ390 mm分度圆)拼接而成,如表1所示.直线模块用于调整传送带的长度,而圆弧模块用于改变传送带的方向.基于此模块化设计,可以方便地调节输送系统的输送范围和布局,从而有力支撑智能制造系统对工件品种或者产能变化的支持.

表1 各段传送带包含的基本模块数量Table 1 Combination of basic modules of each conveyor belt

1.2 分布式控制

各段传送带以及各个分流站都由独立的控制器进行控制,这些控制器不仅在地理位置上是分散的,在控制逻辑上也是平等的.传送带控制器负责本段的启停控制、速度调节以及通讯与决策.分流站控制器用于控制该站分流机构的动作以及负责相关的检测、通讯与决策.

1.3 网络化通信

在智能制造环境中,传送带、分流站、处理设备以及智能工件要求能够相互通信,从而支持智能化的协商.本设计选用具有以太网通信能力的控制器,各控制器利用交换机进行组网,从而能够快速地交换信息,为各种对象的通信与协调奠定可靠基础.

1.4 循环多路径

该输送系统除了由L1与L2组成主回路外,L3、L4以及L5、L6分别组成另外3个小型回路,各回路相交从而形成多路径.分流站用于路径选择,由于共有3个分流站,所以该系统存在8种不同的路径.每种路径包含的传送带如表2所示.分流站S1、S2、S3取值0对应L1、L2(对应S2)、L2(对应S3)开通而L3、L4、L5关闭,取值1对应L1、L2(对应S2)、L2(对应S3)关闭而L3、L4、L5开通.

表2 输送系统的路径构成与控制方法1)Table 2 Path and control pattern of conveying system

1)“√”表示该段传送带属于相应路径的组成部分.

由于可以独立地控制每段传送带的启停,所以除了可以配置成表2所示的环形输送系统,还可以配置成单线、多线形式的开环输送系统,从而支持多种不同的应用需求.例如,仅开启L1可以形成单线开环路径,而同时开启L2与L5可以形成双线交叉开环路径.

2 基于协商的智能控制

智能输送系统由多段独立的传送带组成,具有多条路径以及动态的结构与状态.另外,智能制造系统面向多种工件混流制造,每种工件需要的路径不同,所以需要针对每种工件动态地确定输送路径.然而,现有的单控制器集中控制,只能静态地确定一种固定的路径,无法适应智能制造的需要.而基于协商的智能控制,利用多个传送带的交互与协商,根据工件要求实时、动态的确定路径,因此具有很高的灵活性.

智能制造环境下,智能工件需要与处理设备、输送装置等进行动态的交互.嵌入式系统是一种高性能的智能工件实现方法,但为了降低成本,通常采用条形码、二维码,RFID标签等智能化程度较低的解决方案[12].条形码能够表示的信息很少,通常只作为身份标识符使用;二维码虽然能够携带更多的信息,但与条形码一样是只读的.相比之下,RFID标签不仅容量大而且是可读、可写的,所以不仅能够保存静态信息,也能够保存动态(例如状态)信息.综上所述,采用RFID标签可以在性能与成本之间取得较好的平衡,因此该方案日益成为智能制造环境应用最为广泛的解决方案[13].

智能工件的RFID标签中预置加工工艺要求,RFID标签中的动态信息在加工过程中会根据情况进行更新.工件动态变量的定义如表3所示.

表3 工件动态变量定义Table 3 Dynamic varieties’ definition of work piece

基于协商的智能控制包括4个阶段,下面基于图1所示的场景,描述各个阶段的基本过程.

2.1 确定目标处理设备

制造、检测、装配、存储等处理设备利用光电传感器、RFID读写器、网络通信等多种手段与工件以及传送带进行交互.工件在传送带上运动,经过传感器时将触发相应的信号,处理设备接收到信号后发送消息给传送带.传送带收到消息后停止运动,并发送确认消息给处理设备.然后处理设备控制RFID读写器读取工件RFID标签信息,并根据“State”取值进行相应的动作.

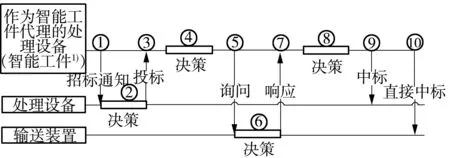

若State为0,检测到工件的处理设备作为智能工件代理与其他处理设备以及输送装置进行协商,从而确定目标处理设备.基于合同网协议[14]的协商过程如图2所示,主要包括10个步骤.智能工件代理作为招标方发布操作需求,处理设备根据自身能力与状态决定是否投标,然后经过评标确定中标的处理设备,最后智能工件代理通知中标设备,并将State赋值1.

图2 智能工件、处理设备以及输送装置之间的交互过程[9]

Fig.2 Interaction process of smart work pieces,processing machines and conveyers[9]

1)具有计算能力的智能工件(例如携带嵌入式系统的工件),能够自主发起协商,而不需要处理设备代理.

2.2 确定输送路径

若State为1表示已确定处理设备,但是还必须确定智能工件代理到目标处理设备的输送路径.每个输送装置必须知道与其他设备的位置关系,包括沿前进方向与该输送装置相连的其他输送装置以及该输送装置可以送达的处理设备.例如,图1中各条传送带的连接情况可以表示为:L1[M2,L3,L2]、L2[L4,M1,L5,L1]、L3[M3,L1]、L4[M4,L2]、L5[L6]、L6[L1],即每个输送装置都有一个可达集,表示通过该装置能够依次到达的其他输送装置和处理设备.处理设备也需要知道其与输送装置的连接关系,图1中的设备可以表示为:M1[L2]、M2[L1]、M3[L3]、M4[L4].

不失一般性,假设M1是智能工件代理,M4是中标设备,现确定M1至M4的加工路径.虽然每个处理设备、输送装置仅知道自己的可达集,但是通过若干轮协商最终能够确定合适的输送路径.如图3所示,经过5轮协商确定所需输送路径为M1→L2→L1→L2→L4→M4.

图3 确定输送路径的接力协商过程

每一轮协商包括3个步骤,由1个发起方和若干个响应方组成.下面以第1轮协商为例,演示协商过程.

①发起:M1作为发起方,查看其可达集,知道L2是其唯一可达的输送装置,即唯一响应方,所以M1问L2是否可达M4;

②响应:L2查看其可达集,然后回答否;

③确认:M1要求L2接力查询过程.

接下来,L2作为发起方查看其可达集,确定L5与L1为合法响应方,从而开始新一轮协商.注意:由于传送带是单向的,M1位于L4之后表示工件无法经由L2直接从M1到达L4,所以L4不是可选的响应方.L2由于在第2轮协商中没有完全使用其可达集中的输送装置,所以能够作为合法的发起方出现在第4轮协商中.相反,L1与L5在第3轮协商中已经完全使用其可达集中的输送装置,所以不能作为合法的发起方出现在第5轮协商中,以避免循环协商.这样,每一轮协商至少确定一个新增成员,直至最终到达M4.

2.3 路由控制

工件在运动过程中会经过分流站,每个分流站利用光电传感器、拦截机构、分流机构、RFID读写器等与工件进行交互.传感器检测到工件后,拦截机构将工件拦下,RFID读写器读取工件RFID标签信息,并根据“State”值进行操作,“State”取值0,1,3,4时,分流站不改变流向,直接放行.

若“State”取值为2,分流站查询工件的输送路径,并进行相应的操作.例如,对于路径M1→L2→L1→L2→L4→M4,分流站S3、S1、S2将依次开启L2、L1、L4通道,实现表2中的路径3,然后根据计算结果控制分流机构动作以生成所需路径,操作完成后将工件放行.

综上所述,智能工件代理与处理设备之间通过协商确定执行操作所需的处理设备,智能工件代理与输送装置之间以及各个输送装置之间经过协商确定智能工件代理到目标设备的输送路径,而分流站负责构造所需的路径.

2.4 操作执行

处理设备检测到工件的“State”的值为2时,若该设备是目标处理设备,对“State”赋值3然后进行定位、装夹等操作,然后对“State”赋值4并开始所需的加工、检测或装配等操作,完成后将“State”赋值为0,并将CurOp加1.然后该处理设备作为智能工件代理就下一工序进行协商.若设备不是目标处理设备或者“State”取值为3或4,则直接将其放行.

上述4个步骤对操作序列中的每个操作都要执行一次.待全部操作完成后,布置在输送系统周围的自动仓储装置将工件从托盘中取下,放入存储装置.

3 实现

基于模块化结构和智能协商实现的智能输送系统需要满足多种功能与性能要求.单段传送带要具有启、停、调速能力,汇流机构动作正常.对于多个传送带组成的系统,要能够互相通信与协商,从而根据工件要求动态地确定路径;分流机构根据协商结果正常地构造路径;多个工件同时加工时,系统不会发生死锁.设计额定速度为20 mm/s,支持的工件种类数量为20种,能够24 h连续运行.基于文中所提的输送系统,构建如图4所示的智能制造平台,主要组件选型与关键设计参数介绍如下.

图4 柔性输送系统布置实物图

3.1 主体机构

传送带的主体框架由铝合金型材制成,可调支撑柱使得传送带高度范围为500~800 mm,链板用白色PVC材料制成,宽度为105 mm.该系统包括6段传送带,每段传送带由若干基本模块拼接而成.每段传送带包括一个驱动头(主动轮)与一个驱动尾(从动轮),驱动头转轴与减速机输出端相连.

3.2 分流机构与汇流机构

图5中箭头表示工件运动方向,所以来自传送带B的工件在分流机构的控制下可以沿着传送带B继续运动,也可以运动到传送带A上.分流机构主要由摆杆、拦截气缸以及光电传感器组成.传感器检测到工件时拦截气缸的拦截杆伸出,阻止传送带B上的工件.一段时间以后(使分流区的工件全部通过),摆杆机构在另一台气缸带动下动作,根据需要选择传送带A或传送带B.摆杆到位后,拦截气缸的拦截杆退回,工件继续向前运动.在图5位置时,工件将由传送带B运动到传送带A.

图5 分流机构实物图

如图6所示,来自传送带A和传送带B的工件在汇流机构的控制下可以安全地汇流到传送带B上.汇流机构由两对相对布置的气缸与光电传感器组成.传感器A检测到工件时,气缸A的拦截杆退回而气缸B的拦截杆伸出.这样,传送带B上的工件被拦下,传送带A上的工件能够顺利运动到传送带B上,并且不会发生碰撞.同理,传感器B检测到工件时,两个气缸配合动作,使得传送带B上的工件顺利通过.

图6 汇流机构实物图

3.3 传感器与RFID系统

光电传感器为西克公司产品.RFID系统为国内东芯公司产品,标签容量为2 kb.

3.4 伺服驱动与控制

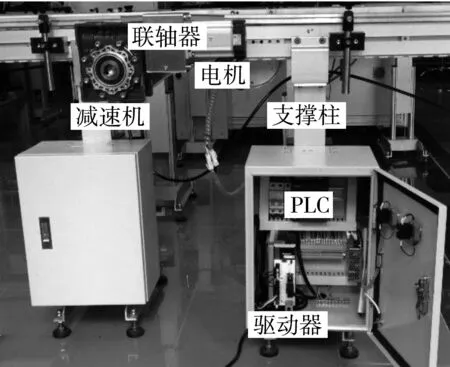

如图7所示,选用松下伺服电机与驱动器,传送带1与传送带2所用电机转矩为2.4 N·m,驱动器功率为750 W,其他4段传送带所用电机转矩为1.3 N·m,驱动器功率为370 W.伺服电机与普通异步电机相比调速方便并且位置精度高.电机输出轴经连轴器与涡轮蜗杆减速机相连.减速机为欧特士公司产品,减速比为80.控制器采用西门子S7-200 SMART型PLC控制器,具有以太网通信和脉冲输出功能,能够进行控制器间通信以及伺服电机运动控制.

图7 伺服系统实物图

4 实验结果与讨论

4.1 实验配置

实验布置如图1所示.处理设备M1、M2、M3、M4的控制器选用2B型树莓派,并利用控制器延时来模拟处理操作.每个树莓派连接一个西克光电传感器和一个东芯RFID读写器.树莓派与传送带控制器(西门子S7-200 SMART型PLC)通过以太网通信.工件为糖果盒,并贴有RFID标签.指定M1、M2、M3、M4分别负责操作A、B、C、D,其中A、B、C为加工操作,D为存储操作,各种操作用时均为10 s.现模拟加工两种类型工件,工件代号及操作序列为:P1[A,C,D],P2[B,D].工件从图1中“L2”字符位置处放入L2段传送带.

4.2 实验结果

1)单段传送带能够正常启动、停止,速度在线可调,调整范围为0~50 mm/s.

2)模拟加工两种类型工件,工件代号及操作序列为:P1[A,C,D],P2[B,D].工件从图1中“L2”字符位置处放入L2段传送带.观察到系统动态过程为:工件P1依次通过L2→L1→L3→L1→L2→L4,先后经过设备M1、M2、M3、M4,停留时间分别约为12、1、12、12 s.M1、M3、M4需要对工件进行读、写以及处理操作,所以用时最长;而M2只需进行读操作,所以用时最短.实验结果与理论分析一致.工件P2通过L2→L1→L2→L4,先后经过设备M1、M2、M4,停留时间分别约为2、12、12 s,也与理论分析一致.工件运动过程中经过的分流与汇流机构动作正常.实验结果表明输送系统满足设计要求.

3)通过调整操作的顺序以及每个操作的个数,实现30种不同的类型工件各10个,这些工件依次进入系统,结果发现各工件均能按要求到达处理设备处,系统没有死锁,总的完成时间为116 min.

4)系统连续运行72 h,没有出现故障.

5 结语

文中提出一种模块化传送带结构设计与智能控制方法.传送带具有模块化结构、分布式控制和网络化通信的特点,能够构造循环多路径,从而支撑智能制造所需的动态重构能力.所提的基于协商的智能控制方法使得传送带、处理设备、智能工件等能够基于协商进行自组织,从而能够为不同种类的工件动态选择合适的处理设备与输送路径,并且多个传送带能够互相协调,从而成功将工件送往目标处理设备.基于所提传送带和智能控制方法,初步建成了智能制造实验平台,实验表明该平台具有动态重构能力,能够实现多类型工件的混流制造.

[1] LIU Q,WAN J,ZHOU K.Cloud manufacturing service system for industrial-cluster-oriented application [J]. Journal of Internet Technology,2014,15(4):373- 380.

[2] CHEN M,MAO S,LIU Y.Big data:a survey [J].Mobile Networks and Applications,2014,19(2):171- 209.

[3] CHEN F,DENG P,WAN J,et al.Data mining for the internet of things:literature review and challenges [J]. International Journal of Distributed Sensor Networks,2015,2015:1- 12.

[4] FRAZZON E M,HARTMANN J,MAKUSCHEWITZ T,et al.Towards socio-cyber-physical systems in production networks [J].Procedia CIRP,2013,7:49- 54.

[5] TAO F,ZUO Y,XU L D,et al.IoT based intelligent perception and access of manufacturing resource towards cloud manufacturing [J].IEEE Transactions on Industrial Informatics,2014,10(2):1547- 1557.

[6] RIEDL M,ZIPPER H,MEIER M,et al.Cyber-physical systems alter automation architectures [J].Annual Reviews in Control,2014,38(1):123- 133.

[7] Industrie 4.0 Working Group.Recommendations for implementing the strategic initiative INDUSTRIE 4.0 [EB/OL].[2013-03-12].http:∥www.acatech.de/fileadmin/user_upload/Baumstruktur_nach_Website/Acatech/root/de/Material_fuer_Sonderseiten/Industrie_4.0/Final_report__Industrie_4.0_accessible.pdf.

[8] WANG S,WAN J,LI D,et al.Implementing smart factory of Industrie 4.0:an outlook [J].International Journal of Distributed Sensor Networks,2016,2016:1- 18.

[9] WANG S,WAN J,ZHANG C,et al.Towards smart factory for industry 4.0:a self-organized multi-agent system with big data based feedback and coordination [J].Computer Networks,2016,101:158- 168.

[10] 叶明,王宁生.基于蚁群算法求解混流装配线传送带中断问题 [J].华南理工大学学报(自然科学版),2006,34(9):31- 34. YE Ming,WANG Ning-sheng.Solving of conveyor stoppage of mixed-model assembly line based on ant colony algorithm [J].Journal of South China University of Technology(Natural Science Edition),2006,34(9):31- 34.

[11] 宋潇潇.面向精益生产的传送带式流水线生产调度关键技术研究 [D].重庆:重庆大学自动化学院,2010.

[12] HERZOG G,KRÖNER A.Towards an integrated framework for semantic product memories [M].SemProM ed. [S.l.]:Springer Berlin Heidelberg,2013:39- 55.

[13] 贺长鹏,郑宇,王丽亚,等.面向离散制造过程的RFID应用研究综述 [J].计算机集成制造系统,2014,20(5):1160- 1170. HE Chang-peng,ZHENG Yu,WANG Li-ya,et al.RFID application research for discrete manufacturing [J].Computer Integrated Manufacturing Systems,2014,20(5):1160- 1170.

[14] SMITH R G.The contract net protocol:high-level communication and control in a distributed problem solver [J]. IEEE Transactions on Computers,1980,C-29(12):1104- 1113.

Structural Design and Intelligent Control of Flexible Conveying System for Smart Production Lines

WANGShi-yongWANJia-fuZHANGChun-huaZHANGWu-jie

(School of Mechanical and Electrical Engineering, South China University of Technology, Guangzhou 510640, Guangdong, China)

Smart production lines require novel conveyor belts. In order to meet this requirement, a modular conveyor belt is designed and implemented, and a negotiation-based intelligent control method is proposed. With the help of the designed modular conveyor belt, multiple types of conveying paths can be constructed, and processing devices, the conveyors and the smart work pieces can self-organize based on the negotiation to implement a flexibly and efficiently dynamic reconfiguration. Experimental results indicate that, the designed conveyor belt and the proposed intelligent control method can select processing devices and the paths according to the types work pieces. In addition, based on the above-mentioned technologies, smart production lines can simultaneously process multiple types of work pieces.

smart production; conveyor belt; distributed control; intelligent negotiation

2015- 10- 19

国家科技支撑计划资助项目(2015BAF20B01);国家自然科学基金资助项目(51605168);广东省科技计划项目(2016A010102008,2013B011302016, 2014A050503009,2014B090921003);广州市科技计划项目(201508030007,201604010064);华南理工大学中央高校基本科研业务费专项资金资助项目(2014ZM0014, 2014ZM0017) Foundation items: Supported by the National Key Technology Research and Development Program(2015BAF20B01),the National Natural Science Foundation of China(51605168) and the Science and Technology Planning Project of Guangdong Province(2016A010102008,2013B011302016,2014A050503009,2014B090921003)

王世勇(1981-),男,博士,副教授,主要从事嵌入式控制系统与智能制造系统研究.E-mail:mesywang@scut.edu.cn

1000- 565X(2016)12- 0030- 06

TP 23

10.3969/j.issn.1000-565X.2016.12.005