永久阴极与传统铜电解直流电单耗的对比分析

2016-02-11乐安胜马登峰

许 卫, 王 敏, 乐安胜, 刘 毅, 马登峰

(1.大冶有色金属有限责任公司, 湖北 黄石 435005 ; 2.大冶有色设计研究院有限公司, 湖北 黄石 435005)

永久阴极与传统铜电解直流电单耗的对比分析

许 卫1, 王 敏2, 乐安胜1, 刘 毅1, 马登峰1

(1.大冶有色金属有限责任公司, 湖北 黄石 435005 ; 2.大冶有色设计研究院有限公司, 湖北 黄石 435005)

在电流密度为295 A/m2时大冶有色永久阴极电解直流电单耗为278.57 kW·h/t.Cu。分析认为,较低的两极接触点电压、阴阳极间距和添加剂用量是永久阴极电解在较高的电流密度下直流电单耗低于同厂传统电解的主要原因。进一步分析认为当电流密度为280 A/m2时永久阴极电解直流电单耗可达到260 kW·h/t.Cu。

铜电解; 永久阴极; 直流电单耗

大冶有色30万t永久阴极铜电解系统自2014年6月达产达标后,所产DJ-B牌阴极铜于2015年8月在英国LME注册成功。其各项技术经济指标亦稳步提升,其中直流电单耗如图1所示,至2015年8月起稳定在280 kW·h/t.Cu以下, 10月为278.57 kW·h/t.Cu。

图1 2015年永久阴极法直流电单耗趋势图

大冶有色传统法电解电流密度一般控制在250~275 A/m2,直流电单耗在290~315 kW·h/t.Cu。

一般认为,相对于传统法,永久阴极法电解具有工艺流程简化,产品质量好,单位面积产量大等优点,但因其电流密度高,引起槽压上升,电单耗高于前者[1]。

为了分析永久阴极电解在较高的电流密度下电单耗低于同厂传统电解的原因,选取30万t永久阴极东区2015年10月与传统大板Ⅱ系2007年电单耗攻关期间最优的12月的数据[2]进行对比分析。

1 传统和永久阴极电解的工艺参数

2007年12月传统大板Ⅱ系与2015年10月30万t东区的工艺参数对比见表1。

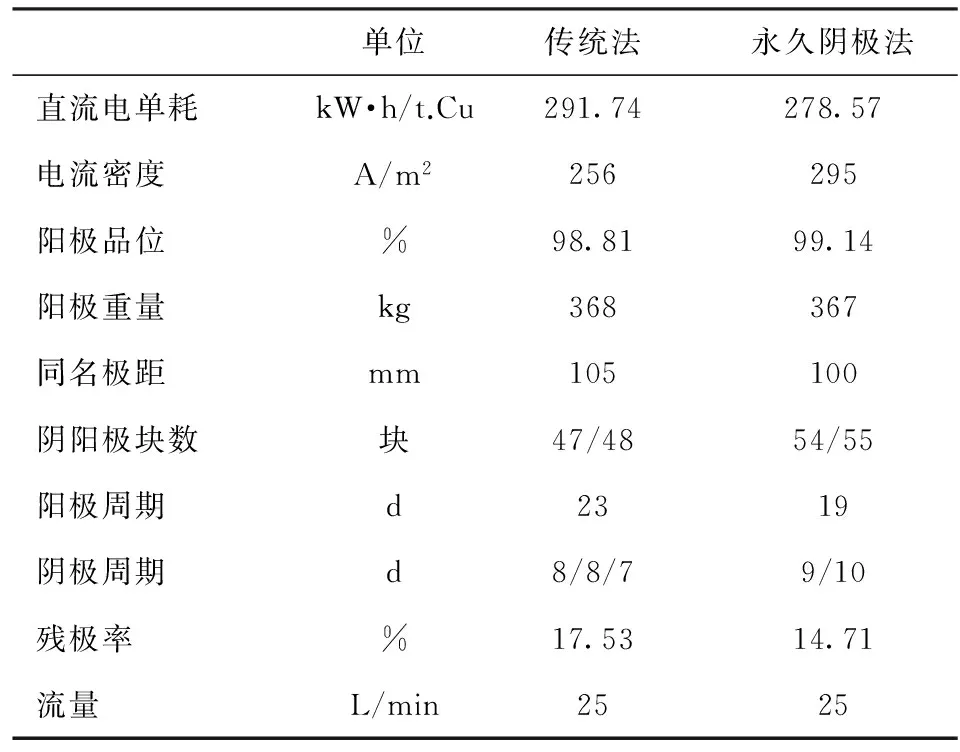

表1传统电解和永久阴极电解工艺参数对比

单位传统法永久阴极法直流电单耗kW·h/t.Cu291.74278.57电流密度A/m2256295阳极品位%98.8199.14阳极重量kg368367同名极距mm105100阴阳极块数块47/4854/55阳极周期d2319阴极周期d8/8/79/10残极率%17.5314.71流量L/min2525

从表1中可看出:

(1)相对于传统电解永久阴极电解直流电单耗约低5%。

(2)传统法电解2007年阳极品位略低,2015年永久阴极电解阳极品位较为正常。

(3)永久阴极电解极距小,电流密度高。因阴极平直,不容易短路,所以永久阴极电解可采用较小极距和较高的电流密度。

(4)为提高作业率,2014年永久阴极电解由设计的三周期改为两周期。

(5)永久阴极电解残极率低。由于不锈钢阴极平直,电力线分布均匀,且阳极整型机组自动剔除太厚和太薄的阳极板,使装槽阳极溶解均匀,在电解后期残极基本平直完整。

2 影响直流电单耗的因素

铜电解直流电单耗由槽电压和电流效率决定。

计算公式如下:

W=l000V/1.1852η

(1)

式中:W——直流电耗,kW·h/Cu.t;

V——槽电压,V;

η——电流效率,%;

1.1852——铜的电化当量,g·A/h。

由此可知,直流电耗与槽电压成正比,与电流效率成反比。

槽电压V由以下几个部分组成

V槽=V极+IR1+IR2

(2)

式中:V槽——槽电压,V;

V极——极化电位,V;

IRl——电解液电阻Rl所引起的电压降,V;

IR2——接触点及导体电阻R2所引起的电压降,V。

电解液的电压降(IRl)与电解液成分、电流密度和极间距有关。

计算公式如下:

E=Dk·ρ·L

(3)

式中:E——电解液的电压降,V;

Dk——电流密度,A/m2;

ρ——电解液的电阻率,Ω·m;

L——极间距离,m。

3 电效η对比分析

大冶有色永久法电解2014年5月份达产时电效为96.5%,2015年4月份后电效稳定在97.5%左右,如图2所示。

图2 不锈钢法电效趋势图

大冶有色传统电解电效~97%,2007年12月传统大板Ⅱ系电效为97.51%。因而两种电解电效相差不大,由公式(1)可知影响直流电耗主要因素为槽电压V。

4 槽压V对比分析

4.1 接触点及导体电阻所引起的电压降IR2

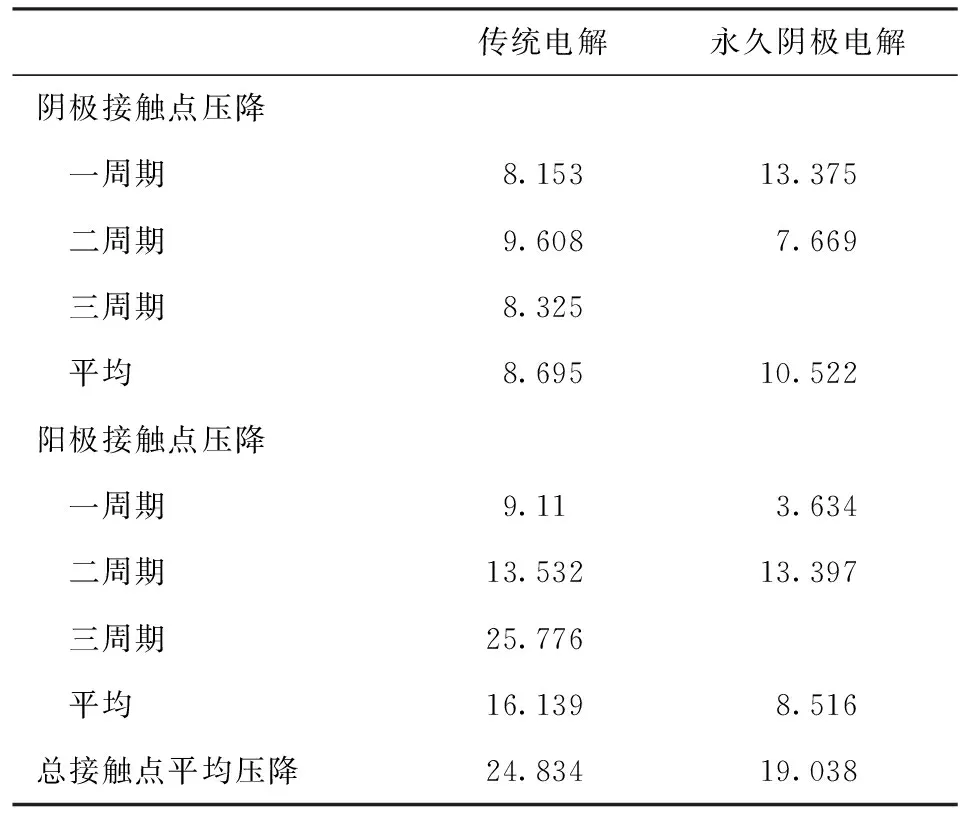

因其它因素影响相近,这里主要比较阴阳极与导电排的接触点压降。统计大冶有色两个电解接触点压降如表2。

表2 传统和永久阴极法接触压降对比mV

通过表2对比分析:

(1)永久阴极电解阴极与导电排接触点压降略大于传统电解。

(2)永久阴极电解阳极与导电排接触点压降仅为传统电解的50%。永久阴极法阳极使用的整形机组,设有校耳压耳功能,且对耳部进行测铣+底铣,同时对阳极厚度进行挑选,确保阳极厚薄均一。由此保证装槽阳极的垂直度好,阳极耳部与导电排接触良好。

(3)总体而言,永久阴极电解比传统电解的接

触点平均压降低5.796 mV,相当于5.0 kW·h/t.Cu。因此因为接触点的原因,永久阴极电解比传统电解直流电单耗低1.7%。

一般认为洒水可在一定程度上降低槽电压[3],但在永久阴极电解生产实践中发现,洒水前后槽压基本没有明显变化,说明永久阴极电解在生产稳定时,其接触点压降和阴阳极压降稳定。

4.2 电解液电阻所引起的电压降IRl

如公式(3)所示,电解液电阻所引起的电压降IRl(E)取决于电解液电阻率ρ、极间距L和电流密度Dk的乘积。

4.2.1 电解液电阻率ρ

据研究[4],在铜电解液的浓度、温度范围内,电解液电阻率ρ与主要成分为Cu2+、Ni2+、H2SO4及温度的关系为 :

ρ=3.2+10-3(1.3[As]+7.3[Cu]+4.5[Fe]+9.6[Ni]-5.6[H2SO4]-14.6t)

(4)

式中ρ——电解液的电阻率,Ω·cm;

[Cu]等——Cu2+等的浓度,g/L;

t——电解液的温度,℃。

传统电解与永久阴极电解电解液成分,温度及电阻率计算结果见表3.

表3传统电解和永久阴极法电解液对比

电解液成分/g·L-1Cu2+H2SO4Ni2+AsFe比重/kg·L-1槽温/℃电阻率/Ω·cm传统电解47.80183.8012.909.280.34≤1.24631.7373永久阴极电解42.99178.9510.509.231.35≤1.23641.6962

对比分析表3:

(1)永久阴极电解液比重低于传统电解。永久阴极电解生产实践中发现槽面漂浮粒子与电解液比重有直接关系。当比重低于1.23时,板面状况(尤其是上沿粒子)良好;当比重达到1.24时,阴极铜上沿就有漂浮阳极泥粒子析出;当比重达大于1.25时,阴极铜板面出现大量的粒子。分析认为,相对于传统电解,永久阴极电解极间距较小,导致阳极泥沉降条件苛刻,当电解液比重较高时,部分轻质阳极泥还未聚集沉降即被循环电解液带起粘附在阴极铜顶部,造成阴极板上部出现大量粒子。为此,永久阴极电解铜采取低酸低铜的工艺控制方法,并加强电解液净化,严格控制Ni2+≤12 g/L确保电解液比重不大于1.23。

(2)永久阴极电解液温度高于传统电解。理由同上,为了降低电解液的粘度,使漂浮阳极泥容易沉降。

上述两个因素的综合结果,根据公式(4)计算永久阴极电解液电阻率低于传统电解2.37%。

4.2.2 极间距L

极间距L或者说电化学间距(阳极板面至阴极板面之间的实际间距)与同名极距(阳极板中心或阴极板中心之间的距离)不是一回事。极间距取决于同名极距、阳极板厚度和阴极板厚度。极间距不仅影响电解电压,还是影响阳极泥下落/沉降空间的重要因素[5]。

计算两种电解极间距如表4。

表4 传统电解和永久阴极电解极间距对比 mm

分析两种电解极间距差别构成见表5。

表5传统电解和永久阴极电解极间距差别构成

差别/mm比例/%总的差别5.26100同名极距2.547.53阴极厚度1.22523.29改变周期1.2724.14其他(残极率等)0.2655.04

由表5可知,传统电解和永久阴极电解极间距差别主要由同名极距的不同,阴极尺寸的差异及永久阴极电解三周期变两周期所构成。

4.2.3 电压降IRl(E)

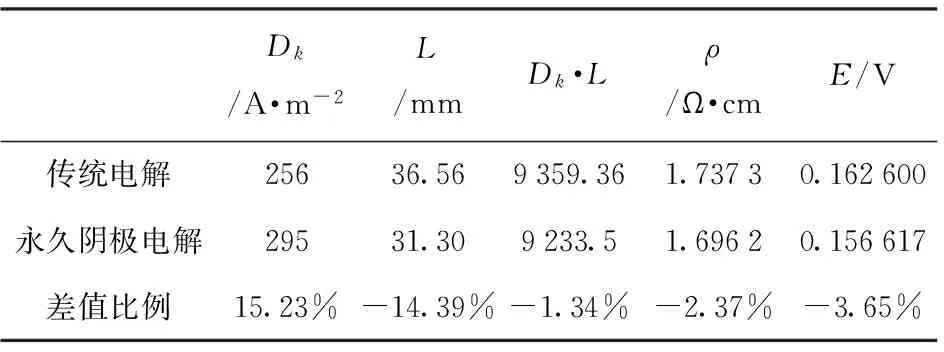

两种电解电压降IRl根据公式(3)计算结果见表6。

表6传统电解和永久阴极电解电压降IRl(E)

Dk/A·m-2L/mmDk·Lρ/Ω·cmE/V传统电解25636.569359.361.73730.162600永久阴极电解29531.309233.51.69620.156617差值比例15.23%-14.39%-1.34%-2.37%-3.65%

由表6可知,永久阴极电解比传统电解的接触点平均压降低5.983 mV,相当于5.2 kW·h/t.Cu。因此因为电解液电阻的原因,永久阴极电解比传统电解直流电单耗低1.8%。

4.3 极化电压V极

在铜电解中,增加添加剂用量与提高电流密度均会增大极化电压[6-8]。传统电解和永久阴极电解添加剂用量见表7。

表7 传统电解和永久阴极电解添加剂用量对比 g/t.Cu

如从前文分析进行简单计算,传统电解“低电流密度+高添加剂用量”所产生的极化略低于“高电流密度+低添加剂用量” 所产生的极化。

传统电解采用较高添加剂用量,是因为阳极品位较低,加大明胶用量以絮凝沉降电解液中的悬浮物[9]。但同时提高了电解液中明胶浓度,增大极化电压。

一般认为,添加剂用量随着电流密度的提高而增大,使极化电压“双倍”的增加[10]。但永久阴极电解添加剂用量较低,原因分析如下:

(1)永久阴极电解阳极品位较为正常。

(2)传统电解阴阳极之间的工艺条件不均匀[11-13],为保证生产的平稳,在工艺控制上就有部分的“富余”,而永久阴极电解相对而言“均一化”一些,在工艺控制上更接近“基本面”。

(3)加入阿维同,解放了部分作为絮凝剂的明胶用量。

5 进一步优化

5.1 电流密度295 A/m2

在生产实践中观察到,在电流密度为295 A/m2时,电解液Cu2+维持在39 g/L,依然对阴极铜质量无明显影响。

设想永久阴极法控制Cu2+在41 g/L,H2SO4在185 g/L,温度及电解液中其他杂质浓度不变。按公式(4),公式(3)计算槽电压降低4.470 mV,直流电单耗可降至274.70 kW·h/t.Cu。

5.2 电流密度280 A/m2

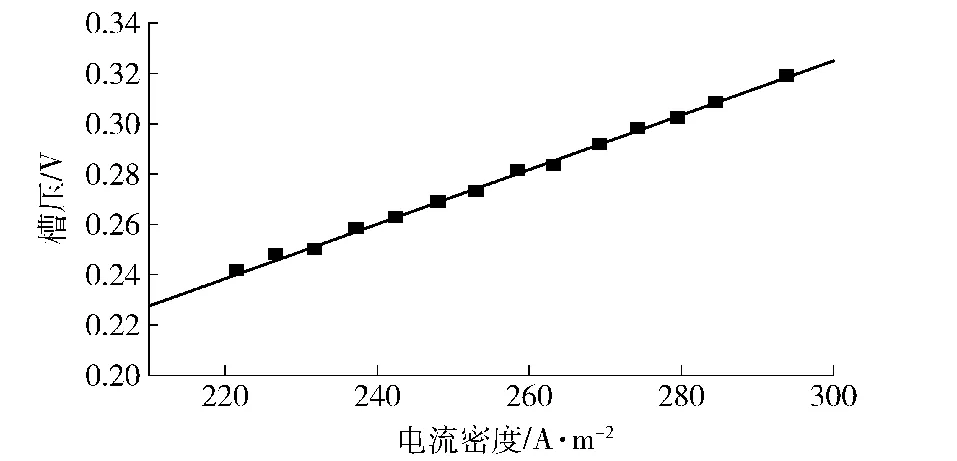

永久阴极电解电流密度与槽压变化曲线如图3。

图3 电流密度与槽压

对数据进行线性回归,得出

V=1.08DK

(5)

其中V——槽压,mV;

DK——电流密度,A/m2。

永久阴极电解设计电流密度一般为280 A/m2[14-15]。

在前述优化条件下,按公式(5),公式(1)计算,直流电单耗基本可达到260 kW·h/t.Cu[6]。

5 结论

相对于传统电解,永久阴极电解因较低的两极接触点电压、较小的阴阳极间距和添加剂用量,是永久阴极电解在较高的电流密度下直流电单耗低于同厂传统电解的主要原因。

如进一步优化工艺控制,在电流密度为280 A/m2时永久阴极电解直流电单耗可达到260 kW·h/t.Cu。

[1] 姚素平.永久阴极铜电解技术述评[J].有色冶金设计与研究,2000,21(3):11-19.

[2] 王成国,许卫,史建远.降低铜电解直流电单耗的实践[J].中国有色冶金,2009,(5):23-26.

[3] 张静君. 降低铜电解精炼直流电耗的实践[J].有色冶炼,1993,(4):27-30.

[4] 李坚,王达健,樊雪萍.铜电解液物理化学性质之三:电解液的电导率[J].有色矿冶,2003.19(5): 30-33

[5] 杨淑霞, 刘方圆.提高铜电解车间产量的方法[J].有色冶金设计与研究,1999,20(4):20-23.

[6] 朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.

[7] 舒余德.明胶在铜电解中的电化学行为[J].有色金属(冶炼部分),1987,(1):14-17.

[8] 李仕雄,谢大元等.铜电解添加剂的工业监控[J].中国有色金属学报,2004,14(10):132-137.

[9] 聂仲文.高铋阳极铜的电解精炼[J].有色冶炼,1995,(5):25-26.

[10] 侯慧芬.表面活性物在铜电解精炼过程中的应用[J].有色冶炼,1998,(1):23-27.

[11] 侯慧芬.铜电解精炼过程中阴极沉积物的结构及表面缺陷[J].上海有色金属,1996,17(1):12-16.

[12] 张源.金隆高纯阴极铜生产特点及实践[J].有色冶炼,1999,28(6):1-3.

[13] 华宏全,黄太祥.云铜铜电解生产工艺控制的技术进步[J].中国有色冶金,2005,(5):36-38.

[14] 史有高.电解精炼的进展 [J].有色冶炼,1995,(4):1-6.

[15] 赵欣.铜电解新技术的应用[J].有色冶金设计与研究,2008,29(4):8-12.

Analysis and comparison of DC unit consumption by permanent cathode electrolysis and conventional copper electrolysis

XU Wei, WANG Min, LE An-sheng, LIU Yi, MA Deng-feng

As for Daye smelter, when the current density is 295 A/m2, the DC unit power consumption by permanent cathode electrolysis is 278.57 kW·h/t.Cu. In the paper, it is analyzed that three main factors, including the lower voltage at contact points of cathode and anodes, space between cathode and anode and additive consumption, contribute to lower DC unit power consumption by permanent cathode electrolysis than that by conventional electrolysis in the same plant with such high current density. It is further analyzed that DC unit power consumption by permanent cathode electrolysis can reach 260 kW·h/t.Cu when the current density is 280 A/m2.

copper electrolysis; permanent cathode; DC unit power consumption

许 卫(1975—),男,湖北鄂州人,硕士,高级工程师,从事铜电解技术管理工作。

2015-12-10

TF811

B

1672-6103(2016)05-0021-04