影响铟富集渣含铟的因素和控制措施

2016-02-11尹荣花

尹荣花

(河南豫光锌业有限公司, 河南 济源 454650)

稀贵金属

影响铟富集渣含铟的因素和控制措施

尹荣花

(河南豫光锌业有限公司, 河南 济源 454650)

分析了影响富集渣含铟的因素,通过选择合适的沉铟用氧化锌,严格控制氧化锌中浸、锌精矿还原和中和沉铟过程,沉铟前液铁锌含量降低、含铟提高,铟富集渣含铟由0.4%左右提高至0.8%以上。

锌冶炼;氧化锌;中和铁;铟富集渣

0 前言

铟多随铅锌矿伴生,作为铅、锌冶炼的副产品回收。本公司每年产电锌25万t,回收精铟约25t。综合考虑物料特点,即氧化锌含铟较低且配入铅系统产出的氧化锌比例高(含砷较高),公司采用分段回收铟的方式,即低酸滤液中和水解产出铟富集渣,铟富集渣再经过浸出、萃取等产出精铟。中和沉铟避免了低酸滤液直接萃取带来的萃余液体积大对锌生产系统的冲击,也避免了采用锌粉置换存在砷化氢气体安全问题。

铟富集渣是生产精铟的原料,其含铟的高低直接影响萃取工艺的稳定、铟产能,以及铟在二次渣、除硅渣中的损失等。因此,铟富集渣含铟及杂质成为生产控制的一个关键指标。

1 工艺流程简述

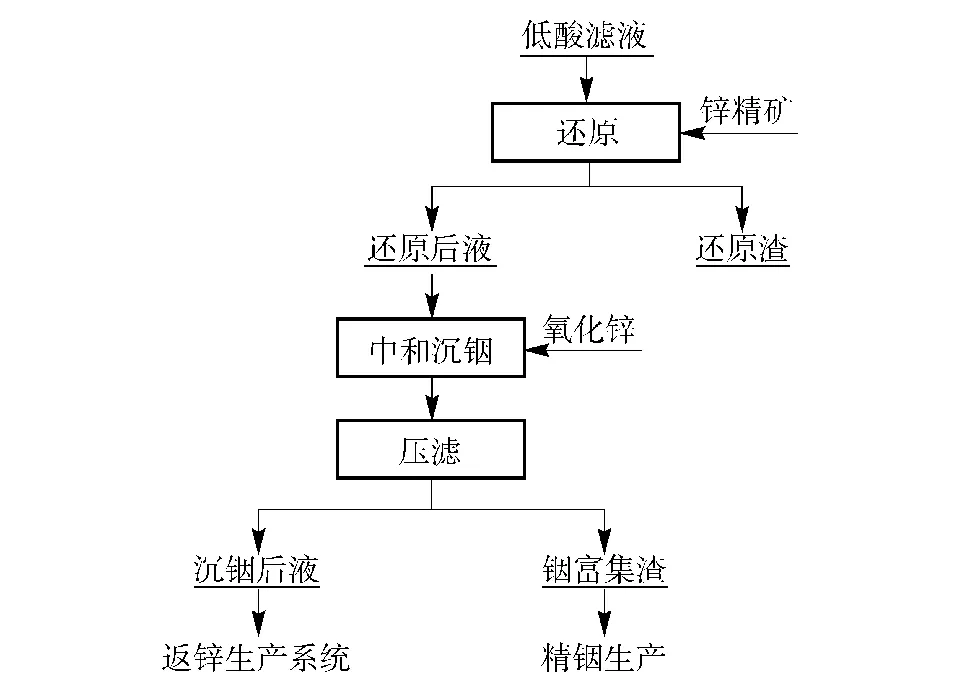

本公司锌冶炼采用常规湿法炼锌工艺,主要工艺流程为锌精矿焙烧,两段浸出,溶液三段净化,净化的新液电积产出析出锌,析出锌熔铸产出锌锭。两段浸出产出的渣一般含锌在20%左右,经过压滤,压滤渣采用挥发窑处理,产出的氧化锌多膛炉脱除氟氯后送入氧化锌料仓。料仓中的氧化锌首先用本工序产出的上清液冲矿送入球磨机,经过球磨的矿浆泵入连续中性浸出,中性浸出的矿浆送入浓密机。浓密机产出的上清一部分返至冲矿,剩余部分送至焙砂浸出混合液槽;浓密机底流送低酸浸出。低酸压滤渣高酸浸出,产出铅泥和高酸滤液。高酸滤液返低酸浸出,低酸浸出液用锌精矿还原,还原后液(即沉铟前液)用氧化锌进行中和沉铟。产出的铟富集渣送精铟工序生产精铟,沉铟后液返至焙砂浸出系统。沉铟工艺流程如图1。

图1 沉铟工艺流程图

2 中和沉铟原理

沉铟前液一般含铟200~400 mg/L、含酸30~50 g/L,另含有Fe2+和Fe3+、锌离子等。中和沉铟过程首先是滤液中的酸与氧化锌反应,再者是铟铁沉淀进入铟富集渣。

铟生成氢氧化铟沉淀的初始pH值为2.9, pH值至4.5时反应基本完全,沉铟前液一般含酸35 g/L左右,需使用中和剂使溶液的pH值逐渐升高。铟沉淀反应方程式如下:

In3++3H2O==In(OH)3↓+3H+

(1)

3 影响铟富集渣含铟的主要因素

3.1 中和剂的影响

考虑到其他中和剂可能对锌主系统造成影响,选用氧化锌作为中和剂。通常氧化锌含锌50%~75%、铁~7%、铅~10%,中和时锌与酸反应进入溶液,铅以硫酸铅形式进入渣中,氧化锌中的铁进入富集渣中。富集渣再次浸出时,铅以硫酸铅形式留在渣中,锌和铁进入溶液,将对萃取有较大的影响。氧化锌含杂影响富集渣的产量,导致富集渣含铟降低,对后续处理也有影响。

3.2 沉铟前液中铟、铁离子浓度的影响

从沉铟前液所含铟和铁离子的比例看,经过锌精矿还原后的溶液仍含有2~5 g/L左右的Fe3+,而In3+含量仅200~400 mg/L,沉铟前液中Fe3+离子浓度是In3+的10倍左右。铁在中和过程中以氢氧化铁或碱式硫酸铁的形式沉淀,导致渣量大幅度增加,稀释了富集渣中铟品位,而且Fe(OH)3胶体的存在也影响富集渣的压滤。沉铟前液含铟降低,相对于含杂升高,铁铟浓度的比例也相应升高,也会降低铟富集渣含铟。

3.3 沉铟前液酸度、锌离子浓度的影响

沉铟用氧化锌含有一定的杂质,这部分杂质即影响氧化锌与酸的充分反应,最终又以沉淀形式进入铟富集渣中。酸度的高低直接影响氧化锌的使用量,使用量增加导致渣量增加,富集渣含铟降低。沉铟前液含锌过高,中和沉铟时将会有部分锌进入渣中,导致渣量增加,含铟降低。

3.4 沉铟过程操作的影响

加入氧化锌速度过快,氧化锌反应不充分,导致中和剂过量。操作终点pH控制过高,使富集渣产量增加,含铟下降。

4 提高铟富集渣含铟的主要措施

4.1 沉铟用氧化锌的选择

从沉铟的原理看,氧化锌品质越高越有利于提高铟绵品位,综合考虑铟富集渣质量和工序成本,最初选用回转炉产氧化锌和纳米氧化锌搭配的方式,产出的铟富集渣质量较好。因纳米氧化锌价格高,改用外购的含锌较高的普通氧化锌,但由于其来源范围窄,需要量大,导致品质波动较大,且有结块,对沉铟过程和富集渣含铟均造成一定的影响。为了稳定沉铟用氧化锌的质量,选用析出锌熔铸过程的浮渣,该浮渣含锌75%~80%(其中有少量金属)、含氯1%左右、砷锑等杂质微量。为避免氯的影响,浮渣在回转炉进行高温脱氯处理,高温脱氯过程也使浮渣中的金属锌转化为氧化锌,即脱除了氯又避免了金属锌沉铟存在的安全隐患。年产25万t电锌的系统产浮渣约8 000 t,沉铟氧化锌的用量约6 000 t,熔铸产出的浮渣可满足沉铟氧化锌的用量。

4.2 降低沉铟前液Fe3+的含量

氧化锌低酸滤液铁含量一般在20 g/L左右,其中大部分为Fe3+,随着中和反应的进行,Fe3+沉淀进入富集渣中,即降低了富集渣铟含量,也影响压滤过程。为此,采用锌精矿对低酸滤液进行还原,其反应方程式如下:

ZnS+2Fe3+=Zn2++2Fe2++S0

(2)

为降低还原后液中Fe3+含量,对加料设施进行改造,保证锌精矿均匀缓慢加入;选用低铁和粒度细的锌精矿作为还原剂;严格控制还原时间、温度,锌精矿分次、间隔加入,并在作业现场采用还原后液比色方法直接判定还原后液Fe3+含量。通过以上改进和工艺控制,还原后液含Fe3+由原来的平均3.5 g/L降低至1.5 g/L以下,同时还原后液 Fe3+含量也趋于稳定。

4.3 提高沉铟前液中铟的含量

沉铟前液含铟高低除受原料氧化锌含铟的影响外,过程控制对其也有较大影响。中浸渣率的降低,有利于提高沉铟前液中铟的含量。具体措施:一是改进料仓结构,稳定氧化锌均匀下料,增加废液流量计,保证氧化锌与废液的充分反应;二是在球磨机出口处矿浆中增加废液加入点,延长废液与氧化锌的反应时间;三是严格控制中性浸出各槽pH值的控制。通过上述措施,中浸底流含锌由原来的28%左右降低至20%左右,含铟由原来的0.08%提高到0.1%以上。

4.4 降低沉铟前液锌离子浓度和酸度

降低沉铟后液的锌离子浓度可减少铟富集渣含铟,同行业中多家采取中浸底流压滤的方式,中浸浓密机底流矿浆含固量一般在30%左右,上清含锌在140~160 g/L之间。通过压滤,每立方矿浆可减少带入低酸浸出工序的锌量近100 kg,同时降低了中浸渣量,也使后续低酸、高酸以及还原等溶液含锌大幅度降低,进而减少了进入富集渣中的锌。如氧化锌车间无法增加浓密机底流的压滤,可考虑对铟富集渣进行中性水洗浸锌,提高富集渣中铟含量。

选择较高酸度是为了避免较低酸度下沉钒的发生,将低酸浸出的温度降低至65 ℃左右,进而使低酸浸出酸度降低至35 g/L以下,低酸滤液酸度降低,减少了中和沉铟时氧化锌的使用量。

4.5 强化沉铟过程的精细化操作

沉铟过程操作对富集渣产出量也有一定的影响,在加料口放置平台格筛、挡板,并采取分批次加入氧化锌的方式,避免氧化锌集中加入过快、过多造成的局部反应不完全的问题。为此制定了沉铟细节工艺控制要求,终点pH值3.5~4.0、加入量第一次2 t左右、第二次1 t左右、第三加入少量氧化锌调节终点pH 值,并适当加入生产水稀释溶液的锌,提高pH值,每次相隔半小时,即保证氧化锌的充分反应,又减少铁在搅拌过程的氧化沉淀。

5 结论

采取上述一系列措施后,铟富集渣含铟由0.4%左右稳定提高至0.8%以上,含锌由22%降低至17%,含铁由10%以上降低至5%以下,含铅由10%降低至1%以下。精铟工序萃取过程的乳化现象大幅度减少,精铟段收率也由80%提高到86%以上,料液含铟由0.6 g/L左右提高至1.5 g/L,萃取压力得到缓解,产能由原来的20 t提高到25 t以上。

[1] 王树楷等.铟冶金[M].北京:冶金工业出版社, 2010.

[2] 梅光贵.湿法炼锌学[M].长沙:中南大学出版社,2001.

[3] 李洪桂.冶金原理[M].北京:科学出版社,2005.

[4] 重有色金属冶炼设计手册·铅锌铋卷[M]. 北京:冶金工业出版社,1995.

中科院金属研究所研发出新型可降解镁铜合金

中国科学院金属研究所生物材料研究团队,成功开发出一种具有重大临床价值的新型可降解镁铜二元合金,具有抗菌、促成骨、促血管化等多重生物医学功能,其医学意义已获得国际认可。

镁合金是目前极具临床应用前景的新型医用金属材料。中国科学院金属研究所研发出的镁铜二元合金,既可确保生物安全性和力学支撑作用,又可实现可降解镁合金结构和生物医学功能一体化,有助于解决植入材料在临床中引发的感染等问题,使可降解镁合金发挥更大的临床治疗作用。

金属研究所已将这种新型可降解镁铜合金申报中国发明专利,且相关研究结果已在国际顶级期刊《自然》旗下综合性科学期刊上刊登。

Factors affecting indium content in the In-enriched residue and its control measures

YIN Rong-hua

The paper analyzes factors affecting indium content in the In-enrched residue. The properly zinc oxide is adopted for indium precipitation to strictly control neutral leaching by zinc oxide, zinc concentrate reduction and indium precipitation by neutralization. As result, the iron and zinc content in the solution before indium precipitation is reduced and indium content increased and consequentially indium content in the indium-enriched residue is improved from about 0.4% to minimally 0.8%.

zinc hydrometallurgy; ZnO; neutralized iron; In-enriched residue

尹荣花(1969—),女,河南商丘人,主要从事锌湿法冶炼技术工作。

2016-02-23

TF813; TF843.1

B

1672-6103(2016)05-0034-03