Pb-Ca合金正板栅生命周期跟踪分析

2016-02-09赵万里王杜友郭志刚陈志平毛书彦

赵万里,王杜友,郭志刚,陈志平,毛书彦

(1.南京信息工程大学,江苏南京210044;2.天能集团研究院,浙江长兴313100)

Pb-Ca合金正板栅生命周期跟踪分析

赵万里1,王杜友2,郭志刚2,陈志平2,毛书彦2

(1.南京信息工程大学,江苏南京210044;2.天能集团研究院,浙江长兴313100)

目前,深循环用动力型阀控密封电池普遍采用的是Pb-Ca系列合金,此类合金使用在动力型电池上具有很好的性能表现。本文利用德国徕卡倒置式金相显微镜,对浇铸用正板栅Pb-Ca合金从铅锭到电池寿命结束后板栅的金相结构进行了跟踪分析,对板栅在各工序阶段的金相结构和腐蚀形貌进行了系统性的跟踪和观察。结果发现,从铅锭、熔铅锅到浇铸后的板栅,样品金相中晶粒的大小、形状、分布等都会发生较大的变化,合金样品的金相形貌特征与它所处的工作状态以及取样的方式方法有关;板栅从固化、化成到寿命结束,板栅的腐蚀程度和形貌不同,此类合金的腐蚀属于沿晶界腐蚀伴随晶粒的均匀性腐蚀。

动力型电池;Pb-Ca合金;正板栅;生命周期;金相检验

0. 前言

用Pb-Ca-Sn-Al四元合金制作的正极板栅,电池在浮充和深循环应用中,抗腐蚀能力好,有较高的力学性能和抗蠕变极限或板栅伸长,水损耗少,在腐蚀层产生极好的导电性,对深放电电池的再充电性能好,并且自放电速度低。Pb-Ca合金板栅的腐蚀为晶间腐蚀,在日常的板栅筋条金相检验当中发现,正常板栅筋条的金相晶粒是均匀细小的,但是,如果合金元素配比不合理,板栅的浇铸工艺参数出现差异时,板栅筋条的金相结构也将会发生很大的变化,易造成筋条晶粒大小不均、晶界直长,使板栅的抗腐蚀能力降低,腐蚀速度加快,同时还会由于板栅的腐蚀过快而使电池过早寿命结束。随板栅表层金相晶粒的大小,板栅在固化、化成以及循环过程中板栅的腐蚀形貌和腐蚀速度会有所不同。在铅钙合金中加入稀土元素使这一现象有所改善。

板栅的重力浇铸是铅基合金由固态变为液态,再由液态变为固态的过程。金属由液态转变为固态的过程称为凝固。凝固后的固态金属一般都是晶体,所以,又将这一过程称为结晶。液态向固态的转变是一个十分复杂的相变过程。结晶后所形成的组织,如晶粒的形状、大小、分布等,将大大影响到金属的机械加工性能和使用性能,因此,结晶也是一个非常重要的过程。所以说,通过对各工序板栅筋条进行金相检验,及时了解板栅筋条的金相组织结构变化情况,这对不断完善板栅浇铸工艺、预知板栅性能特点、稳定板栅质量、完善工序工艺参数都具有重要的意义。

1.铅锭来料、熔铅锅内样品的金相检验

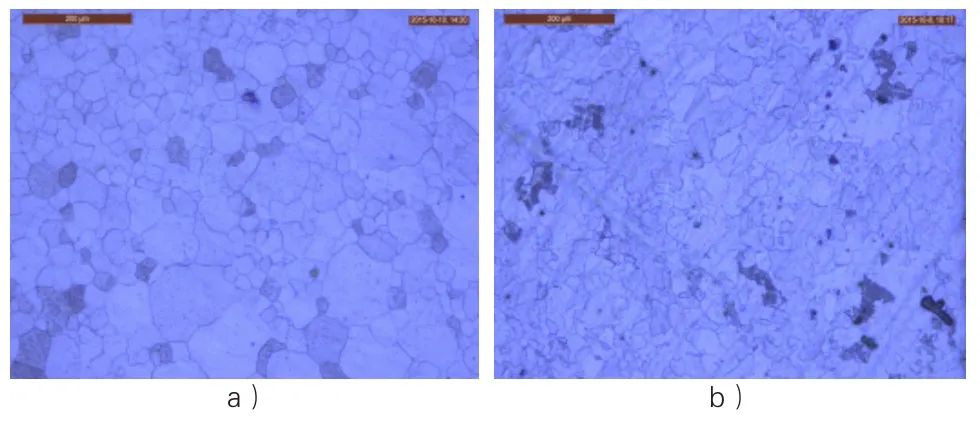

取样:来料铅锭用乙炔/氧气焊枪烧熔注入到柱形钢杯中,自然冷却倒出;熔铅锅内铅液用柱形钢杯直接舀取,自然冷却后倒出。样品上车床车一平面,然后用金相磨抛机打磨、抛光,侵蚀后用倒置式金相显微镜进行观察。铅锭、熔铅锅内合金的金相图片见图1,a)、b)。

图1 a)来料铅锭、b)熔铅锅内合金 100X

金属间化合物的析出, 与铅锭样品的金相结构有着较为明显的不同,图a)和图b)中的发黑深色晶粒疑似还有第二相存在。也就是说,相同组分的铅基合金,来料铅锭样品和铅锭熔融后的铅锅取样样品,它们的金相结构有着较为明显的差异,究其原因,这和合金所处的工作状态以及取样的方式方法有关。所以,在多种条件不一的情况下,铅锭的金相结构检验只能作为参考依据,并不能作为判定合金合格与否的标准。

2.不同机台板栅样品的金相检验

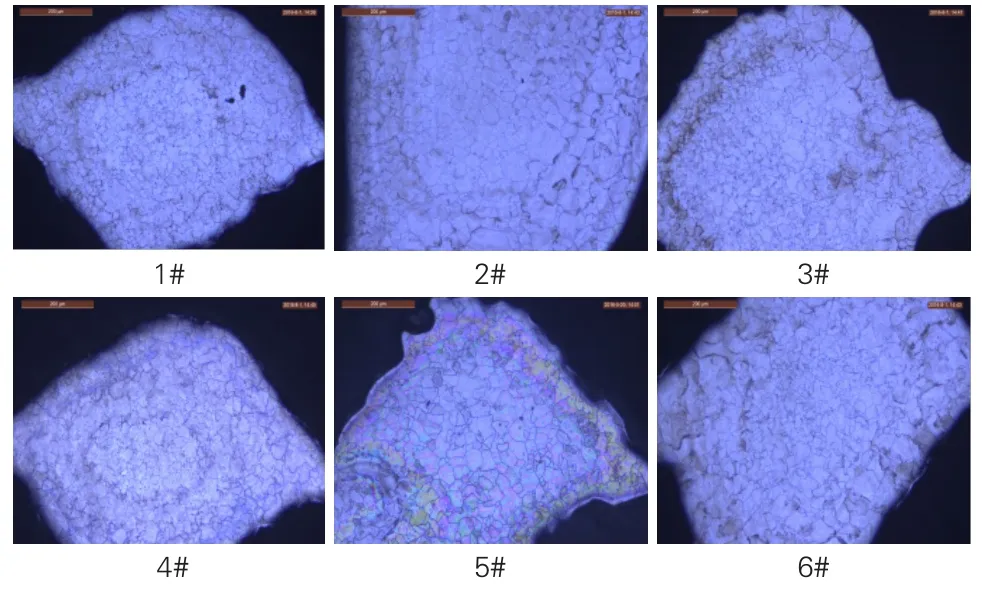

在同类型、同组分合金条件下,为验证浇铸板栅金相结构的均匀性和一致性,分别抽取不同机台、不同批次来料铅锭浇铸的同型号正极板栅样品做金相检验,结果见图2,1#~6#。

图2 不同机台、同型号正板栅金相1#~6#

从图2,1#~6#板栅筋条的金相图片来看,相同类型、相同组分的Pb-Ca合金,在不同机台上浇铸的同型号板栅,板栅样品筋条的金相结构也存在较为明显的差异。板栅筋条外层金相晶粒较粗大,内部晶粒较均匀细小,基本符合浇铸板栅各晶区的形成规律。由于板栅浇铸工艺条件的影响,板栅筋条并未形成明显的三晶区,只有外层的柱状晶区和内部的等轴晶区存在。从图2,2#金相图片可以看出,板栅边框的两个侧面,晶粒大小存在明显的差异,这是由于动模与静模之间温度以及模具冷却速度上的差异引起的,这和铅液在凝固过程中板栅筋条表层的成核速度、数量以及晶核的长大机制有关。所以说,板栅筋条的金相结构和板栅的浇铸工艺条件密切相关,同时,也不排除各批次来料合金铅锭上的差异。

3.极板固化后板栅的金相检验

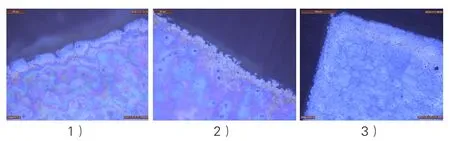

选取筋条表层晶粒较粗大与晶粒均匀细小的两种板栅涂膏后同条件固化,固化结束后,摔掉铅膏后对板栅进行金相检验,板栅表层的腐蚀形貌见图3,1)、2)、3)。

图3 固化后正极板栅腐蚀形貌

从图3 1)、2)可以看出,表层晶粒较粗大的板栅固化完成后,板栅只是在大晶粒的外部边缘有沿晶界的少量点位腐蚀,属于点腐蚀。晶粒粗大,活性物质只能在晶粒的边界进行粘合,铅膏跟板栅的结合强度差;而晶粒细小均匀的板栅固化后,板栅表层的腐蚀近乎于一个层面,属于面腐蚀,活性物质与板栅的结合牢固,机械强度好。从图3)板栅边框的腐蚀形貌来看这种腐蚀差异非常直观明显。板栅表面的腐蚀层厚度、铅膏跟板栅的结合强度,对电池的充放电性能有着潜在的影响。

4.电池寿命终止正板栅金相检验

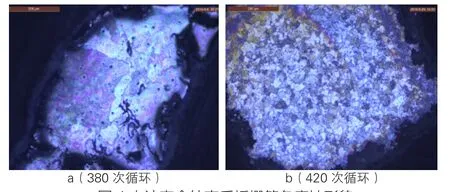

图4 电池寿命结束后板栅筋条腐蚀形貌

用晶粒粗大和晶粒较均匀细小的两种板栅涂板固化后,组装电池进行内化成,化成结束后电池分别做常规循环寿命试验,试验结束后对电池进行解剖,取正板栅样品做金相检验,检验结果见图4,a和b。

从图4可以看出,晶粒较粗大板栅筋条晶界直长,易形成穿透性腐蚀,板栅腐蚀较严重;而晶粒细小均匀板栅筋条是均匀性的腐蚀,电池寿命结束后,板栅还有一定的强度,耐腐蚀性能良好。

5.小结

Pb-Ca系列合金,它的金相组织结构与合金的元素配比、所处的工作状态以及样品取样时的方式方法有关。在合金元素配比一定的情况下,浇铸板栅筋条金相的晶粒形态、大小及分布受浇铸工艺的影响很大。不同金相晶粒大小的板栅筋条,在极板固化过程中板栅筋条表层的腐蚀形貌不同。大晶粒板栅属于点位腐蚀,活性物质只在晶粒的边界进行粘合,铅膏跟板栅的结合强度较差;而板栅筋条细小均匀晶粒结构固化后近乎于面的腐蚀,铅膏跟板栅结合强度较好。电池循环过程中,具有均匀细小晶粒结构的板栅具有更强的耐腐蚀性能,板栅筋条的金相结构特征对电池的性能有着潜在的影响。

[ 1 ]陈红雨,熊正林,李中奇.先进铅酸蓄电池制造工艺[ M ].北京:化学工业出版社,2009.

编辑:傅金睿

行业简讯

建设充电网 提升电动汽车可信度

德国《商报》指出,2015年欧洲行驶的汽车有2.5亿辆,仅仅不到5%的汽车使用天然气、纯电力或混合动力。德国总理默克尔曾宣布到2020年实现100万辆电动汽车上路,但目前4500万辆机动车中只有约2.5万辆纯电动车,另加13万辆混合动力车。而且大多数新能源汽车为集团采购,非私人所有。

德国联邦外贸与投资署专家斯特凡·迪·比通托表示,充电设施不足是阻碍电动汽车发展的焦点之一。统计显示,2013年欧洲约有两万个公共充电装置,但仅有1000个直流快速充电站。德国目前有6800个公共充电点,其中150个是快速充电站。充电效率低下,而且多数充电站位于大城市和人口稠密地区。在此情况下,人们几乎不可能驾驶电动汽车长途旅行。

四家参与此计划的车企一致强调,建设一个全覆盖的充电网络意义重大。福特汽车首席执行官马克·菲尔茨表示,一个值得信赖的高速充电设施将提高电动交通工具在大众眼中的可信度。柏林电动交通事务所的负责人格诺特·洛本贝格表示,“建设快速充电站是十分有必要的。用户可以选择充电5到20分钟,这对于出租车司机来说格外方便。”在此基础上,他预测到2025年进入市场的电动汽车将会增加30%。

德国联邦交通部意识到快速充电站的积极作用,此前已提出要在高速公路沿线建设400个快速充电站。政府部门还表示,截至2020年将投资3亿欧元完善电动汽车的充电设施,其中2/3用于修建快速充电桩。