聚乙烯热收缩带补口应用现状及施工工艺

2016-02-09李军龙徐星

李军龙 徐星

陕西宇阳石油科技工程有限公司,陕西西安710018

聚乙烯热收缩带补口应用现状及施工工艺

李军龙 徐星

陕西宇阳石油科技工程有限公司,陕西西安710018

为提高在役管道3 LPE防腐层的补口质量,减少由于热收缩带补口失效导致的管体腐蚀现象产生,保证管道防腐层的完整性,有必要了解热收缩带补口结构及补口材料的组成和性能,识别影响热收缩带补口质量的主要因素。通过对国内外管口加热方式、热收缩带安装方式的比较,明确了干膜型热收缩带和中频加热设备相结合的补口施工工艺有着湿膜安装和手工火焰加热工艺所不具备的优势,可以有效预防和控制补口失效,减缓管体腐蚀。最后,对热收缩带补口施工流程和质量检验的要求做了简单介绍。

热收缩带;热熔胶;中频加热;干膜安装;湿膜安装

0 前言

管道防腐层的现场补口是保证管道防腐层完整性的重要工艺。从理论上讲,现场补口施工时,应当采用与管道主体防腐层相适宜的防腐材料和施工技术,从而使补口防腐层与管道主体防腐层紧密结合,形成平滑过渡、均匀连续的防腐结构。实际上,在现场施工中,受到气候条件、施工设备、环境因素以及施工人员技术的影响,补口工艺控制难度很大,因此,补口往往成为整条管道防腐体系的一个薄弱环节。

20世纪90年代末,国内油气管道建设进入了前所未有的发展时期,3 LPE防腐层自陕京一线起开始在国内输油气管道干线工程中大规模推广应用,目前库鄯管道、兰成渝管道、西气东输管道、陕京二线、兰郑长管道、西气东输二线等一系列重点工程几乎全部采用了该防腐层。管道补口材料是与管道主体防腐层技术相适应而发展起来的,随着3 LPE防腐层成为管道外防腐层的主导材料,辐射交联聚乙烯热收缩带已成为国内管道外防腐层补口的首选材料。但是从近年来对在役管线的检测中发现,热收缩带补口失效导致的管体腐蚀现象频频发生,已引起了管道运营公司的高度重视。

1 热收缩带补口材料特性

1.1 热收缩带补口防腐结构

热收缩带补口防腐层由带环氧底漆的辐射交联聚乙烯热收缩带三层结构组成,采用固定片在热收缩带的搭接处固定。其中环氧底漆是指双组份无溶剂液体环氧涂料,辐射交联聚乙烯热收缩带是由聚乙烯基材经辐射、拉伸与热熔胶复合等工艺后,在一定温度下产生定向伸缩的带状材料[1-3]。基材以中高密度聚乙烯为主体材料,经改性、挤出造粒、挤出片材和电子加速器辐射交联后得到,其主要特点是具有较高的高温屈服强度,耐热老化、耐化学介质腐蚀性能优异;热熔胶以EVA树脂为主体,辅以增粘树脂、马来酸酐接枝物、聚乙烯共聚物和填料等经熔体的形式应用到基材表面进行粘接,赋予热收缩带安装系统较高的剥离强度,同时还具有很好的抗土壤应力作用。

1.2 环氧底漆

无溶剂液体环氧涂料主要是以环氧树脂为成膜物加固化剂、活性稀释剂、颜料盒辅助材料组成[4],在固化成膜过程中不向大气中排放VOC。作为热收缩带补口结构的最底层,其作用一是作为防腐层,实现管体与介质的隔离;二是作为过渡层,实现热收缩带与管体的粘结。对于干膜安装热收缩带更强调底漆的防腐作用,底漆与热熔胶为物理粘结;湿膜安装的热收缩带则需体现热熔胶与环氧底漆的化学键作用,即化学粘结[5-7]。

1.3 热收缩带

热收缩带根据安装工艺的不同分为湿膜和干膜两类。干膜安装工艺,是指将环氧底漆涂敷在补口区域,待底漆表干后,先进行底漆涂层性能检测,再进行热收缩带的安装;湿膜安装工艺,是指将环氧底漆涂敷在补口区域,在底漆表干前,进行热收缩带的安装。热收缩带加热安装时,基材在径向收缩的同时,内部热熔胶熔融,紧紧地粘结在补口处,与基材一起形成牢固的防腐体[8]。

2 热收缩带补口存在的问题及原因

在对国家重点油气管道热收缩带补口应用现状的调查中发现了不同程度的热收缩带补口失效现象,且该失效形式具有隐蔽性。通过对补口处的现场开挖,发现热收缩带的失效形式主要表现为:与管道防腐层搭接部位密封失效;与补口处管体紧贴不粘;施工中的人为因素影响导致失效。

2.1 与管道防腐层搭接部位密封失效

热收缩带与管道防腐层搭接部位密封失效主要表现为:热熔胶烘烤温度不够,胶未熔化,热收缩带外边缘与管体PE层粘结不牢,甚至呈现剥离状态;固定片与热收缩带搭接处粘性较差,热收缩带在底漆未固化彻底前加热收缩,接头出现滑移,土壤中的水气、细土和其他硬物进入补口层导致补口失效。

2.2 与补口处管体紧贴不粘

这种缺陷一般发生在管道补口范围内管顶12点位置和管底6点位置[9-12],主要表现为热收缩带PE层与管体表面局部紧贴而不粘结的现象。其原因是国内热收缩带补口施工一直沿用手工火焰烘烤湿膜安装方式,底漆没有完全固化,热收缩带烘烤一段时间后手压就能搓动热收缩带基材和胶层,感觉热熔胶熔融了,实际上是因为底漆没有完全固化造成的能轻松搓动假象,胶层并没有完全熔融,粘结密封性能受到很大影响。

2.3 施工中的人为因素影响导致失效

热收缩带遭到人为破坏主要指野蛮施工造成热收缩带机械损伤。当把已破损的热收缩带安装埋地后,破损点相当于防腐层的漏点,破损处与管体表面形成大阴极小阳极腐蚀原电池,大大加快破损处管道的腐蚀,另外过多的漏点也会影响线路管道阴极保护系统的正常运行。

3 国内外热收缩带补口施工工艺

3.1 热收缩带补口管口加热方式

针对大口径管道,国外热收缩带补口使用中频加热设备对管口进行加热,而国内则一直沿用手工火焰烘烤方式[13-15]。

中频加热有以下优势:避免了火焰加热对管体表面的二次污染,有利于提高环氧底漆的粘结力;利用中频加热直接将补口部位管体加热至热熔胶熔融温度,加热温度均匀且管体具有蓄热效应,热量由管体直接传导至热熔胶,保证了热熔胶的充分熔融,增加了热熔胶界面的浸润性,从而提高热收缩带的粘结性;中频加热效率高,消耗工时少,降低了操作工人的劳动强度,减少了对环境的污染。手工火焰烘烤方式有以下弊端:管口预热温度不足、烘烤不均匀、热收缩带回火不到位,致使热熔胶未充分熔融或局部未熔融,导致热收缩带与管体及PE搭接区不能实现全面有效粘结;火焰预热驱除管表潮气时,对钢管表面造成二次污染,导致底漆粘结力的下降甚至丧失;大口径管线的管顶和管底为手工烘烤作业的盲区。

3.2 热收缩带中频加热补口工艺

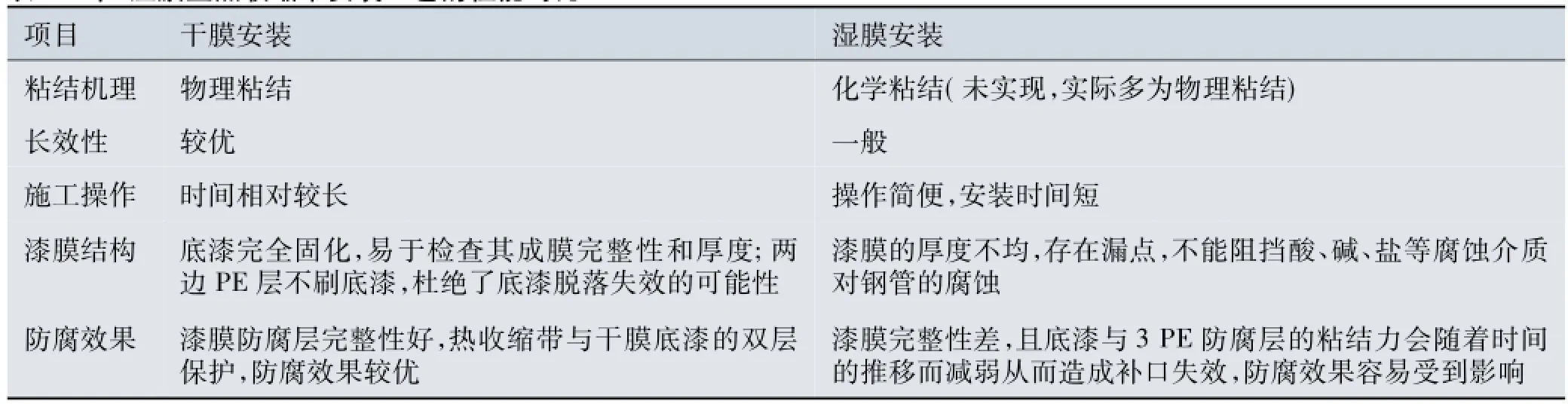

针对目前国内外管道工程所用热收缩带产品的情况,热收缩带中频加热安装工艺分为干膜安装和湿膜安装,根据补口机组的设备配置状况,可形成补口流水作业,充分发挥中频加热的优势,提高补口施工的质量和工效。

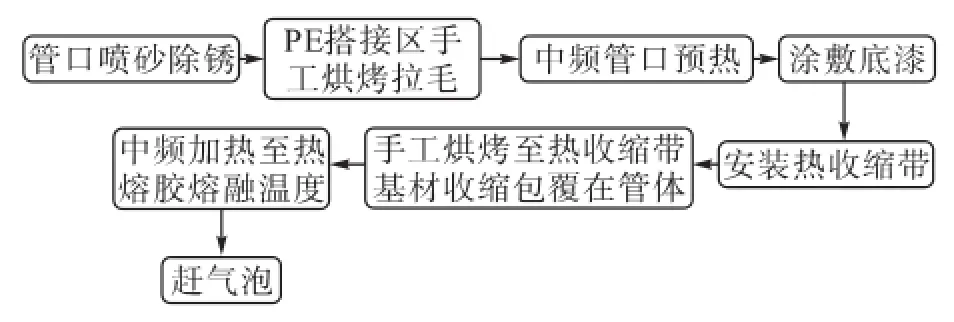

国外的热收缩带补口施工多采用干膜安装工艺,可以有效避免湿膜安装中底漆与3 LPE防腐层粘结力随着时间推移而减弱造成补口失效的现象。中频加热干膜安装工艺见图1。

图1 中频加热干膜安装工艺

国内的热收缩带补口施工普遍采用湿膜安装工艺。2010年中国石油天然气管道科学研究院在“热收缩带补口施工及配套技术研究”课题成果的基础上通过反复试验确定了热收缩带中频加热设备及安装工艺,推动了国内补口施工技术的进步。中频加热湿膜安装工艺见图2,干、湿膜型热收缩带安装工艺的性能对比见表1。

图2 中频加热湿膜安装工艺

表1 干、湿膜型热收缩带安装工艺的性能对比

4 热收缩带补口的施工及质量检验

4.1 热收缩带补口施工

在施工人员培训合格、施工环境满足要求的前提下,热收缩带补口施工的重要工序如下:表面处理、管体中频预热、环氧底漆涂敷、PE搭接区处理、底漆涂层性能检测、热收缩带安装。

4.1.1 表面处理

表面处理包括补口部位清理、喷砂除锈、清除灰尘等三项内容。

补口部位清理:清除环焊缝及其附近的毛刺、焊渣、飞溅物、焊瘤等;将裸露钢管表面和管体3 LPE防腐层搭接表面的油污、泥土等污物清理干净;当管体3 LPE防腐层有翘边、生锈、开裂等缺陷时,剥除剥离的防腐层直至防腐层与钢管粘结完好处,并将防腐层端部修正为坡面,坡面角度约为30°。

喷砂除锈:采用清洁干燥的磨料对补口管表面和管体3 LPE防腐层搭接表面进行喷砂处理;钢管表面的除锈等级达到GB/T 8923.1-2011规定的Sa 2.5级[16],表面锚纹深度为50~100 μm。

清除灰尘:喷砂除锈后采用干燥、洁净的压缩空气对钢管表面和管体3 LPE防腐层搭接表面进行清扫。

4.1.2 管体中频预热

热收缩带中频加热安装工艺评定的目的主要是确定中频加热工艺参数,通过工艺评定取得与中频加热温度相应的加热时间参数,确定当日的施工参数。具体是将中频加热器置于补口处,启动中频加热器的同时启动计时器,当加热时间达到工艺评定所确定的管体中频预热时间参数时,关闭中频加热器,停止加热。

4.1.3 环氧底漆涂敷

在管体预热的同时,进行环氧底漆的配置。根据底漆设计厚度和热收缩带产品说明书要求的涂刷范围,采用多道涂刷方式并涂敷均匀。涂层外观应平整、无漏涂、无气泡、无流挂。采用干膜安装方式时,应在涂层表干后进行厚度及漏点检测。

4.1.4 PE搭接区处理

采用手工拉毛和火焰加热方式对PE搭接区进行处理,形成粗糙面,无可见的光滑部位,无毛渣、毛刺。

4.1.5 底漆涂层性能检测

适用于干膜安装工艺。环氧底漆涂层性能检测应在涂层实干后进行。

涂层厚度测试:采用磁性测厚仪测量管体环氧底漆涂层厚度。选择管体圆周上随机均匀分布的4点进行测试,以最薄点不小于设计厚度为合格。

涂层漏点检测:采用电火花检漏仪对补口管体部位进行全面检测,检漏电压5 V/μm,探头移动速度约0.2 m/s,以无漏点为合格。

当环氧底漆厚度不合格或存在漏点时,采用砂纸对环氧底漆表面轻微打磨,然后进行补涂。

4.1.6 热收缩带安装

热收缩带安装工序包括手工安装、中频回火熔胶及赶气泡等三项内容。

手工安装:采用火焰加热器将热收缩带的前端缓慢加热到能和管道表面充分贴紧的程度,用手或辊子压住,然后将热收缩带另一端热熔胶烘烤至熔融,与热收缩带前端周向搭接宽度不小于80 mm[17]。将固定片热熔胶烘烤熔融粘结在热收缩带搭接处,并辊压直到完全粘结。从中部沿周向用火焰加热器加热管道焊缝位置的热收缩带使其收缩,与管体无缝隙时停止烘烤作业。

中频回火熔胶已在上文论述,此处不做赘述。

赶气泡:热收缩带中频回火后,在热熔胶熔融状态下,采用滚轮赶压驱除热收缩带下的气泡,应使热收缩带表面无皱褶、无气泡、无空鼓。

4.2 热收缩带补口质量检验

热收缩带安装质量检查宜在补口安装完毕24 h后进行,对于干膜安装热收缩带应检查外观、漏点及剥离强度。

外观检查:逐个目测检查,表面应平整、无褶皱、无气泡、无空鼓、无烧焦炭化等现象,热收缩带两侧胶粘剂均匀溢出[18-20]。

漏点检查:采用电火花检漏仪对补口管体部位进行全面检测,检漏电压15 kV,探头移动速度约0.2 m/s,以无漏点为合格。

剥离强度检测:补口后热收缩带的粘结力检测管体温度宜为10~35℃,对补口部位钢管和管体3 LPE防腐层的剥离强度均不应小于50 N/cm,剥离面热熔胶覆盖率大于95%为合格。剥离强度不合格的干膜安装热收缩带补口可重新进行加热回火至热熔胶充分熔融。

5 结论

1)热收缩带中频加热补口施工解决了热熔胶的均匀、充分熔融问题,实用性强,对保证管道热收缩带补口施工质量具有实际意义,特别适用于大口径管道补口及管道补口冬季施工。

2)干膜型热收缩带可以保证底漆涂层完整并可检测,与底漆和3 LPE防腐层都有优异的粘接能力。热收缩带和底漆对长输管线的埋地钢管形成双层保护,具有优秀的耐化学腐蚀性、抗冲击性和耐热老化性,大大提高了管道的补口质量。

3)热收缩带安装采用机械加热的升温方式,不仅可以避免手工加热的不确定因素,还可以提高施工效率。建议以后国内重点油气管道工程中积极推广热收缩带中频加热设备和干膜安装工艺,进一步推动我国长输管道防腐技术的发展。

[1]李俊中.在役埋地管道3 PE防腐层补口与补伤选材[J].天然气与石油,2014,32(2):65-67.Li Junzhong.Selection of 3 PE Field Joint Coatings and Mending Coatings of Buried Pipelines in Service[J].Natural Gas and Oil,2014,32(2):65-67.

[2]李浩.西气东输工程支线管道现场补口材料的选用[J].天然气与石油,2003,21(2):39-40.Li Hao.Selection of Field Repair Material of Branch Pipeline in West-to-East Pipeline Project[J].Natural Gas and Oil,2003,21(2):39-40.

[3]李依璇.干膜法管道外防腐热缩补口技术的特点和优势分析[J].全面腐蚀控制,2010,24(11):7-9.Li Yixuan.CharacteristicsandAdvantagesAnalysison Dry-Coating Heat Shrinkable Sealing Techniques Used for Pipelines[J].Total Corrosion Control,2010,24(11):7-9.

[4]李玲杰,韩文礼,林竹,等.新型补口材料在埋地管道补口修复中的应用[J].天津科技,2015,42(10):55-58.Li Lingjie,Han Wenli,Lin Zhu,et al.Application of New Field Joint Coatings in the Rehabilitation of Buried Pipelines[J].Tianjin Science&Technology,2015,42(10):55-58.

[5]叶春艳,董彬,张鹏,等.热收缩带干、湿膜安装工艺研究[J].腐蚀科学与防护技术,2012,24(3):263-264. Ye Chunyan,Dong Bin,Zhang Peng,et al.Techniques for Application of Heat-Shrink Tape on Wet or Dry Epoxy Underpaints on Pipelines[J].Corrosion Science and Protection Technology,2012,24(3):263-264.

[6]陈洪源,李英义,罗鹏,等.在役3 PE管道补口修复技术研究[J].管道技术与设备,2012,(4):24-26.Chen Hongyuan,Li Yingyi,Luo Peng,et al.Research on In-Service 3 PE Pipe Joint Repair Technique[J].Pipeline Technology and Equipment,2012,(4):24-26.

[7]张其滨,张丽萍,刘金霞,等.管道3 LPE防腐层补口技术研究和应用新进展[J].石油工程建设,2014,40(1):45-47.Zhang Qibin,Zhang Liping,Liu Jinxia,et al.Progress in DevelopmentandApplicationofWeldJointCoating Technology for Pipeline with 3 LPE Coating[J].Petroleum Engineering Construction,2014,40(1):45-47.

[8]李晓越,刘旭辉.3 PE输油管道补口的质量控制[J].石油库与加油站,2014,23(6):19-21.Li Xiaoyue,Liu Xuhui.Quality Control of 3 PE Joint Coating Material for Pipeline[J].Oil Depot and Gas Station,2014,23(6):19-21.

[9]张自力,韩钟琴,崔超,等.我国长输管道热收缩带补口应用现状与存在的问题[J].现代涂料与涂装,2010,13 (6):64-66.Zhang Zili,Han Zhongqin,Cui Chao,et al.Application and ProblemsaboutHeat-ShrinkBeltPatchofLong Transportation Pipeline in Our Country[J].Modern Paint and Finishing,2010,13(6):64-66.

[10]宋祎昕,赵廷荣,姚安林.燃气管道热收缩带补口失效的故障树分析[J].石油工程建设,2010,36(5):10-12.Song Yixin,Zhao Tingrong,Yao Anlin.Fault Tree Analysis of Joint Failure with Heat Shrinkable Tapes for Fuel Gas Pipeline[J].Petroleum Engineering Construction,2010,36(5):10-12.

[11]孙海明,刘立群,张海雷.管道3 LPE防腐蚀层补口失效原因及建议[J].腐蚀与防护,2016,37(1):60-63.Sun Haiming,Liu Liqun,Zhang Hailei.Failure Reason and Suggestion for 3 LPE Pipeline Filed Joint Coating[J].Corrosion&Protection,2016,37(1):60-63.

[12]罗锋,王国丽,窦鹏,等.管道热收缩带补口失效原因分析及相关对策研究[J].石油规划设计,2012,23(1):11-14.Luo Feng,Wang Guoli,Dou Peng,et al.Analysis on the Failures of Heat Shrinkable Sheet and Corresponding Measures[J].Petroleum Planning&Engineering,2012,23 (1):11-14.

[13]明士涛.输油管道热收缩带补口失效原因[J].全面腐蚀控制,2011,25(11):18-19.Ming Shitao.Failure Reasons of Heat Shrinkable Sleeve for Fusion Bonded Epoxy(FBE)Pipeline[J].Total Corrosion Control,2011,25(11):18-19.

[14]刘元洪,李长勇,李良均.三层PE防腐管道补口质量缺陷及其解决办法[J].天然气工业,2015,35(5):99-101.Liu Yuanhong,Li Changyong,Li Liangjun.Solution to the Defects in 3 LPE Field Coating for Welded Joints of Pipelines[J].Natural Gas Industry,2015,35(5):99-101.

[15]廖煜炤,王杰,李建军.聚乙烯热收缩带补口施工工艺应用现状和发展趋势[J].腐蚀与防护,2014,35(6):602-605.Liao Yuzhao,Wang Jie,Li Jianjun,et al.Current Status and Trends of Application Process for Heat Shrinkable Sleeve Field Joint Coating System Based on Polyethylene[J].Corrosion&Protection,2014,35(6):602-605.

[16]张其滨,刘金霞,赫连建峰.埋地钢质管道聚乙烯防腐层: GB/T 23257-2009[S].北京:中国标准出版社,2009:8-9.Zhang Qibin,Liu Jinxia,Helian Jianfeng.Polyethylene Coating for Buried Steel Pipeline:GB/T 23257-2009[S].Beijing:China Standard Press,2009:8-9.

[17]张其滨,刘金霞,赫连建峰.西气东输二线管道工程管道防腐层补口补伤技术规范:Q/SYGJX 0113-2007[S].北京:中国标准出版社,2007:2-5. Zhang Qibin,Liu Jinxia,Helian Jianfeng.Technical Specification of Weld Joint Coating and Coating Repair for Second West-East Natural Gas Transmission Pipeline Project:Q/ SY GJX 0113-2007[S].Beijing:China Standard Press,2007:2-5.

[18]施德海.长输油气管道防腐补口质量的控制[J].油气储运,2014,33(9):1022-1024.Shi Dehai.Quality Control in the Filed Coating for Weld Joint for Long-Distance Oil and Gas Pipelines[J].Oil&Gas Storage and Transportation,2014,33(9):1022-1024.

[19]秦海燕,赵常英,贾光猛.环氧涂层与干膜热收缩带复合结构补口施工技术[J].当代化工,2016,45(4):1022-1024.Qin Haiyan,Zhao Changying,Jia Guangmeng.Joint Construction Technology with Composite Structure of Epoxy Coating and Dry Film Thermal Shrinkage Belt[J].Contemporary Chemical Industry,2016,45(4):1022-1024.

[20]叶春艳,张鹏,康景波,等.热收缩带中频加热补口施工技术[J].石油工程建设,2012,38(5):40-41.Ye Chunyan,Zhang Peng,Kang Jingbo,et al.Construction Technique of Field Joint Applying Heat Shrinkable Tapes by Intermediate Frequency Heating[J].Petroleum Engineering Construction,2012,38(5):40-41.

10.3969/j.issn.1006-5539.2016.06.018

2016-06-22

李军龙(1990-),男,陕西渭南人,助理工程师,学士,主要从事油气田地面工程腐蚀与防护设计工作。