提高龙岗天然气净化厂尾气处理开工率的研究

2016-02-11严崇荣雷宇黄俊

严崇荣 雷宇 黄俊

1.中国石油西南油气田公司川中气矿,四川遂宁629000;

2.中国石油集团工程设计有限责任公司西南分公司,四川成都610041

提高龙岗天然气净化厂尾气处理开工率的研究

严崇荣1雷宇1黄俊2

1.中国石油西南油气田公司川中气矿,四川遂宁629000;

2.中国石油集团工程设计有限责任公司西南分公司,四川成都610041

龙岗天然气净化厂为了稳定达到每列尾气处理装置设计SO2排放速率≤28.1 kg/h的要求,确保环保达标,尾气处理装置作为工厂重要环保设施,势必需提高尾气处理装置的开工率。通过对龙岗天然气净化厂尾气处理装置运行情况尤其是停运情况的分析,以及对因尾气溶液腐蚀设备等关键因素造成停运情况的研究,提出了改进操作条件、方法,以及控制溶液腐蚀影响等对策,达到了提高尾气处理装置开工率的目的,同时对装置运行及维护提出了措施及建议。

天然气净化;尾气处理装置;腐蚀;开工率

0 前言

随着人们环保意识的日益增强和环保标准的相应提高,降低硫化物排放量和提高硫回收率已迫在眉睫,尾气处理技术在20世纪60年代进行开发,70年代实现工业化引用,满足环境对SO2排放的要求[1]。标准还原吸收工艺是世界上装置建设最多的尾气净化工艺[2]。龙岗天然气净化厂采用美国BV公司许可的标准还原吸收法尾气处理工艺,每列处理装置设计SO2排放速率≤28.1 kg/h。尾气处理装置作为工厂重要的环保设施,如出现故障停运,将直接影响净化厂排放是否能够环保达标[3]。

1 尾气处理装置运行情况及分析

1.1 尾气处理装置生产情况

龙岗天然气净化厂尾气处理装置的操作弹性为设计处理能力的50%~100%,采用标准还原吸收工艺技术[4],其处理规模与脱硫装置的原料气处理量相对应,设计全厂总硫黄回收率达到或超过99.8%。但自生产以来因原料气处理量逐年降低,针对装置低负荷运行条件,工厂对尾气装置部分运行参数作了适当调整,以降低装置能耗。当酸气浓度、流量较低时,硫黄回收率有所下降,但仍能被尾气处理装置吸收处理,烟囱尾气排放合格[5]。由此可见尾气处理装置对上游负荷变化的适应性较强。但同时也对尾气处理装置的开工率提出了更高的要求,因为一旦尾气处理装置故障停运,期间尾气烟囱的排放必然超标[6]。2013~2014年尾气处理装置停运情况统计见表1。

通过表1可看出,2013年尾气处理装置因设备故障停运2次,电气仪表故障停运1次,雷击供电波动停运1次,计划切换停运2次,计划检修停运2次;2014年因雷击供电波动停运2次。龙岗天然气净化厂尾气处理装置在近两年的运行中能够达到各项指标要求,总体运行情况平稳。但在生产中仍然出现了一些问题,影响了尾气处理装置开工率。

1.2 尾气处理装置停运情况分析

通过表1可知,对尾气处理装置平稳运行影响最大的是静设备腐蚀窜漏损坏问题[7],造成溶液泄漏损失,污染循环水系统,尾气处理装置被迫多次长时间临时停运抢修设备,造成大气污染以及影响硫黄回收率;设备多次维修导致换热效果降低,最终报废更换;对生产运行产生较大影响,带来较大经济损失和环境影响。2013年经逐一更换泄漏设备后,暂时解决了问题,但长期来看必须加强尾气处理溶液和循环水腐蚀性分析,采取有效控制措施才能最终保证静设备的长期稳定运行[8]。

据统计,2010年起,尾气处理装置共发生设备腐蚀泄漏故障17次,其中2010年4次、2011年1次,2012年10次、2013年2次,见表2。

表1 2013、2014年尾气处理装置停运情况统计

2 溶液腐蚀分析及调整措施

2.1 溶液腐蚀分析

针对上述设备腐蚀损坏现象,龙岗天然气净化厂与中国石油天然气研究院腐蚀实验室合作开展了尾气处理装置溶液腐蚀分析研究,通过实验室试验、现场取样分析,根据试验结论制定针对性生产调整措施,改善尾气处理装置溶液质量,降低设备腐蚀。

1)研究认为胺液中的热稳定盐是造成溶液腐蚀的主要原因[9]。O2是造成胺液氧化降解腐蚀的主要因素,必须严防O2进入系统;高温是造成胺液热降解的原因,因此在保证贫液合格的情况下应适当降低胺液再生温度[10]。这些措施可作为今后生产中实施的一系列调整的依据。

表2 各尾气处理装置静设备腐蚀故障统计

2)定期采用胺液复活装置(SSU)对胺液中的热稳定盐进行脱除,是天然气净化厂溶液腐蚀控制的重要措施[11]。通过2013~2014年来溶液组分分析,定期开展对MDEA溶液中热稳定盐含量的检测,定期进行SSU复活(半年一次)的经验[12],为今后溶液复活的操作管理提供了借鉴。

3)通过在实验室开展电化学极化测试和多种材质失重挂片试验,净化厂尾气富胺液管线、再生塔等易受到H2S腐蚀的部位更适合采用304、316 L等抗腐蚀的不锈钢材质[13]。同时还发现在胺液气液交界部位,气相腐蚀速率超过液相数十倍,可作为装置定点测厚选点参考。

4)通过在龙岗天然气净化厂Ⅱ列尾气处理装置开展针对性的生产操作调整并验证,尾气胺液各项指标合格,设备管线腐蚀受控,可认为采取的腐蚀控制措施有效。

5)根据中国石油天然气研究院腐蚀实验室试验情况确定了4种现场腐蚀挂片的材质,于2014年龙岗天然气净化厂大修全停期间挂入系统。以后每年大修取出称重、拍照、记录跟踪,为设备更换选材提供依据。尾气处理装置溶液系统挂片计划见表3。

表3 尾气处理装置溶液系统挂片计划表

表4 色谱法分析MDEA溶液的阴离子含量

2.2 尾气处理装置溶液情况分析

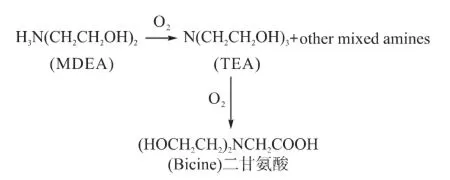

色谱法分析MDEA溶液的阴离子含量见表4。由表4可知:2012年7月30日第一次溶液复活前Ⅱ列1500#贫胺液存在较严重的变质,其中硫代硫酸根、甲酸根、二甘氨酸均大大超过了控制指标。硫代硫酸根的产生是由于胺液系统接触O2造成的,甲酸根是MDEA热分解和反应产生的,二甘氨酸则属于MDEA最主要的氧化降解变质产物,具有很强的腐蚀性。因此,MDEA氧化降解是引起尾气处理单元设备腐蚀的根本原因。MDEA氧化降解生成二甘氨酸的过程见图1。

图1 MDEA氧化降解生成二甘氨酸的过程

造成该问题的主要原因:2009年7月5日生产时尾气处理吸收塔顶出口管线未设计截止阀,该管线与1400#三级冷凝器出口过程气管线汇至一起引入尾气焚烧炉,但2009~2010年尾气处理装置一直未开工,且溶液储存在尾气处理装置系统内,导致1400#三级冷凝器出口过程气通过尾气吸收塔顶管线反窜入尾气吸收塔,同时生产初期问题多、回收波动大,冷凝冷却器出口的过程气含微量O2,长期以来造成了尾气处理装置内溶液的变质,该问题已于2010年4月大修解决。

2012年11月9日第一次复活后阴离子含量降低非常明显,此后运行1年,系统胺液中的各阴离子含量有所升高,除甲酸根离子含量略高出指标129 mg/L外,其他离子含量基本在胺液中热稳定性盐的推荐限制含量指标之内。说明目前氧化降解的控制较理想,MDEA仍存在热降解,该问题与溶液再生的方式有关,无法完全避免,只能通过定期开展溶液腐蚀成分分析并采用SSU装置复活来解决。

经2013年11月18日第二次复活后可见阴离子含量降低显著,特别是SSU出口处取样分析数据已接近全新溶液水平。说明在使用SSU胺液复活系统后,MDEA溶液中的各阴离子指标已完全符合生产要求。

2.3 提高溶液质量的措施

2.3.1 减小MDEA热降解

减小MDEA热降解主要采取的措施是控制尾气溶液再生塔塔顶温度略高于95℃。

2.3.2 减小溶液氧化降解

1)加强低位罐和溶液储罐中溶液N2保护,隔绝O2。

2)控制好在线燃烧炉配风,确保急冷塔顶H2含量在1.5%~3%,减小过程气游离O2。

3)尾气处理装置生产期间溶液配制采用锅炉除氧水,并保证锅炉除氧水合格。

4)尾气装置生产前N2置换合格,并通过凝结水洗彻底消除系统中的残余O2。

3 预防措施

其他影响尾气处理装置开工率的因素主要为回收故障、回收波动、尾气动设备故障、尾气静设备故障、SO2穿透、炉类炉膛进水、雷击导致供电异常等方面。

从生产以来,因设备类故障导致尾气处理装置停运的占绝大多数,针对设备上的故障主要采取以下措施。

3.1 减少尾气急冷水泵故障

尾气急冷水泵多次发生泵壳腐蚀穿孔泄漏现象,主要原因是SO2穿透导致急冷水pH降低,造成动设备急剧腐蚀。主要控制措施:

1)在投运尾气时,回收三级冷凝器出口比例分析仪,H2S∶SO2比例设置为4∶1,防止SO2穿透。

2)装置投运前及时调试好H2、急冷水pH等在线分析仪。

3)将急冷水泵泵壳更换为不锈钢材质。

3.2 减少尾气再生塔底贫液泵故障

再生塔底泵多次发生泵壳腐蚀穿孔泄漏溶液现象,主要原因是离心泵入口压力不足导致泵气蚀,造成泵壳及泵入口短节、回流阀门等穿孔泄漏[14],主要控制措施:

1)控制尾气再生塔压力在85 kPa的较高值运行。

2)控制尾气再生塔的液位不低于90%。

3)控制尾气溶液循环量在80 m3/h的较低值运行。

4)将该泵泵壳更换为不锈钢材质。

3.3 减小尾气静设备故障

尾气重沸器、尾气贫液空冷器和尾气贫液后冷器曾多次穿孔泄漏,主要原因:一是溶液对设备的腐蚀[15];二是循环水系统对后冷器的腐蚀作用;三是系统在备用保护期间保护不当造成的腐蚀。主要控制措施[16]:

1)溶液造成的腐蚀,可以通过定期分析溶液腐蚀成分的含量,开展SSU溶液复活进行控制。

2)加强循环水系统的水质控制,并尽早发现泄漏问题并处理。

3)备用装置设备保护采取退溶液,凝结水洗后干法保护,采用燃料气进行保护。

3.4 防止炉类炉膛进水

尾气在线燃烧炉、尾气焚烧炉都曾发生过炉膛进水情况,曾因为尾气焚烧炉炉膛进水造成炉膛垮塌、废热锅炉管束泄漏、尾气烟抽冒白烟导致停产事件,针对这类情况,主要控制措施:

1)蒸汽管线从火嘴下方进入,并在进入前增加排水甩头措施,防止在线燃烧炉进水。

2)严格控制系统操作压力,减小压力波动,严格控制好三甘醇再生温度和汽提气流量,及时对分液罐进行排液操作,防止尾气焚烧炉进水。

3.5 减少因回收故障引起尾气处理装置停运

因回收故障造成尾气处理装置停运的情况较多:一是回收风机、透平等动设备故障;二是风机仪表系统故障;三是回收静设备故障;四是回收管件出现故障。主要控制措施有:

1)加强设备日常的检查维护保养,动设备定期切换,定期更换易损件,保证备件充足。

2)加强切换设备的备用保护措施。

3)更换防腐效果更好的材质。

3.6 应对雷击闪停

龙岗天然气净化厂属高雷暴区域,夏季雷暴天气对长输供电线路影响大,目前该厂针对减小雷击闪停影响和加快雷击闪停恢复主要措施:

3.6.1 技术措施

1)每年在雷雨季节来临前开展防雷接地检测,电气预防性试验排除设备隐患。

2)调整锅炉房UPS进线连接方式,确保正常切换,UPS监控引入10 kV电站监控系统,使其具备远程监控能力。

3)2012年将低电压继电器动作电压由320~470 V调整为300~470 V,延迟时间统一为6 s,增强了抗扰动的能力。

4)2010年以前低电压继电器距离变压器较近,温度高加速老化,常误动作,2010年调整了安装位置,消除了误跳闸的风险。

5)对10 kV架空线路易受雷击的地方加装了避雷器。

6)优化开车程序,在保证开车安全的情况下尽量缩短停产时间。

3.6.2 管理措施

1)制定《异常天气保运及装置应急处理的管理要求》,一旦发生异常天气立即组织各专业人员上装置保运,以保证雷击闪停时在最短时间恢复生产。

2)针对多次发生锅炉点火困难,编制了锅炉点火逻辑的培训资料对员工加强培训,提高员工分析、解决问题的能力。

3)定期开展锅炉切换操作,定期对锅炉点火枪进行清理积灰、检查维护。

4)保证员工雨衣配发到位,对讲机配备防水套。随时保证防爆应急灯、电筒等充满电。

5)开展岗位停电应急演练,提高员工停电应急处理能力。

6)加强与公管中心和矿调的联系,保证各项信息传达汇报及时。

4 尾气处理装置开工率统计

龙岗天然气净化厂尾气处理装置于2010年12月投运。2011年因脱硫溶液污染前段波动较大,尾气处理装置总体开工率约88%;2013年回收、尾气处理装置大量设备腐蚀损坏,尾气处理装置停运时间较多,开工率约85%;2013年基本完成所有腐蚀损坏静设备的更换,加上采取了针对性的生产调整措施,尾气处理装置开工率比前两年有较大提高,达96.82%,运行时间8 398 h,高于装置设计年运行时间8 000 h的水平;2014年上半年尾气开工率为99.35%。历年尾气装置开工率统计见表5。

表5 历年尾气装置开工率统计表

5 结论

随着近年来对龙岗天然气净化厂尾气处理装置停运故障的检测和分析,需要在该装置今后的生产运行中注意对涉及到含酸气的气相部分管系,如吸收塔、再生塔的顶部、胺液气液交界部位等酸气管线加大定点测厚检测力度。定期开展对MDEA溶液中热稳定盐含量的检测,定期进行SSU复活。及早预防并采取相应措施减少设备停运风险。同时结合中国石油天然气研究院腐蚀实验室试验分析情况,对现场装置高温、含酸气的部位,如需更换材质可考虑采用不锈钢。

[1]汪家铭.SCOT硫回收尾气处理技术进展及应用[J].石油化工技术与经济,2010,26(5):57-62.Wan Jiaming.Progress and Application for Off-Gas Treatment Technology of SCOT Sulfur Recovery[J].Techno-Economics in Petrochemical,2010,26(5):57-62.

[2]汪家铭,林鸿伟.SCOT硫回收尾气处理技术进展及应用[J].化肥设计,2012,50(4):7-12.Wan Jiaming,Lin Hongwei.Progress and Application for Off-Gas Treatment Technology of SCOT Sulfur Recovery[J].Chemical Fertilizer Design,2012,50(4):7-12.

[3]陈赓良,李劲.对降低尾气处理装置SO2排放的认识与建议[J].石油与天然气化工,2014,43(3):217-223.Chen Gengliang,LiJing.ReviewandSuggestionson Reducing SO2Emission Concentration of Claus Tail Gas Treatment Unit[J].Chemical Engineering of Oil and Gas,2014,43(3):217-223.

[4]陈赓良.硫黄回收尾气处理工艺的技术发展动向[J].油气加工,2016,34(3):35-42.Chen Gengliang.Sulfur Recovery and Tail Gas Treatment Unit Technological Development[J].Oil and Gas Treating and Processing,2016,34(3):35-42.

[5]游龙,蒲远洋,肖秋涛,等.天然气净化厂含硫尾气处理自主技术成功应用[J].天然气与石油,2016,34(1):14-17.You Long,Pu Yuanyang,Xiao Qiutao,et al.Natural Gas Plant Tail Gas Treatment Technology Successfully Applied Independently[J].Natural Gas and Oil,2016,34(1):14-17.

[6]蒲远洋,罗绍春,闵刚,等.天然气净化工艺设计要点及优化[J].天然气与石油,2012,30(1):36-40.Pu Yuanyang,Luo Shaochun,Min Gang,et al.Natural Gas Purification Process Design and Optimization[J].Natural Gas and Oil,2012,30(1):36-40.

[7]唐荣武,叶茂昌,何大容.浅析天然气净化装置的腐蚀与防护[J].石油与天然气化工,2008,37(3):214-217.Tang Rongwu,Ye Maochang,He Darong.The Corrosion and Protection of Natural Gas Plant[J].Chemical Engineering of Oil and Gas,2008,37(3):214-217.

[8]包月霞.金属腐蚀的分类和防护方法[J].广东化工,2010,37(7):199-200.Bao Yuexia.The Metal Corrosion Types Protection[J].Guangdong Chemical Industry,2010,37(7):199-200.

[9]汪文强,陆克平.N-甲基二乙醇胺脱硫液中热稳定盐的分析[J].石油化工,2007,36(1):88-91.Wang Wenqiang,Lu Keping.Analysis of Heat Stable Salts in Methy-Diethanolamine Solution Used in Desulfuration[J].Petrochemical Technology,2007,36(1):88-91.

[10]谢春勤,高春华,张迪,等.胺液净化复活技术在天然气净化工艺中的应用[J].石油化工应用,2011,30(2):79-82.Xie Chunqing,Gao Chunhua,Zhang Di,et al.Resurrection of Amine in the Application of the Natural Gas Purification Process[J].Petrochemical Industry Application,2011,30 (2):79-82.

[11]宋丽丽,高春话,李鹏,等.SSU胺液净化技术在气田的应用试验[J].石油化工应用.2011,30(4):101-102.Song Lili,Gao Chunhua,Li Peng,et al.SSU Amine Purification Technology in the Field of Application Test[J].Petrochemical Industry Application,2011,30(4):101-102.[12]岑嶺,李洋,温崇荣,等.硫黄回收及尾气处理装置的腐蚀与防护[J].石油与天然气化工,2009,38(3):217-223.Ceng Ling,Li Yang,Wen Chongrong,et al.The Corrosion and Protection of Sulfur Recovery and Tail Gas Treatment U-nit[J].Chemical Engineering of Oil and Gas,2009,38 (3):217-223.

[13]胥聪敏,张耀享,程光旭.国外炼油厂换热设备腐蚀研究及发展动态[J].石油化工设备,2005,34(1):34-40.Xu Congming,Zhang Yaoxiang,Cheng Guangxu.Research Status and Development Trends of Heat Exchanger Corrosion in Foreign Refinery[J].Petrochemical Equipment,2010,34(1):34-40.

[14]李学翔.硫黄尾气处理装置腐蚀与防护[J].石油化工环境保护,2006,29(2):61-65.Li Xuexiang.The Corrosion and Protection of Tail Gas Treatment Unit[J].Environment Protection Petrochemical Industry,2006,29(2):61-65.

[15]陈昌介,何金龙,温崇荣.高含硫天气然气净化技术现状及研究方向[J].天然气工业,2013,33(1):112-115 Chen Changjie,HeJinlong,Wenchongrong.A State of the Art of High-Sulfur Natural Gas Sweetening Technology and Its Research Direction[J].Natural Gas Industry,2013,33 (1):112-115.

[16]丁玲,张宗飞.硫黄回收及尾气处理技术综述[J].化肥设计,2012,50(6):15-19.Ding Lin,Zhang Zongfei.Comprehensive Description for Sulfur Recovery and Tail Gas Treatment Technology[J].Chemical Fertilizer Design,2012,50(6):15-19.

10.3969/j.issn.1006-5539.2016.06.006

2016-08-10

中国石油“龙岗气田试采地面工程”资助项目(S 2006-79 E)

严崇荣(1968-),男,四川阆中人,工程师,学士,主要从事轻烃装置生产管理工作。