玄武岩纤维增强缝合复合材料力学性能研究

2016-02-07张旭霞杨彩云

张旭霞,杨彩云

(天津工业大学纺织学院,天津 300387)

玄武岩纤维增强缝合复合材料力学性能研究

张旭霞,杨彩云

(天津工业大学纺织学院,天津 300387)

对比研究了基于玄武岩纤维增强的无缝以及缝合复合材料层板的弯曲、拉伸以及II型层间断裂韧性,研究结果表明:缝合有利于复合材料层板的弯曲性能,随着缝合密度的逐渐增加,弯曲强度先增大后减小,弯曲模量逐渐减小;缝合不利于复合材料层板的拉伸性能,随着缝合密度的逐渐增加,拉伸强度先减小后增大,拉伸模量逐渐增大;缝合提高了复合材料层板的层间断裂韧性,GIIC随着缝合密度的增大而增大。

玄武岩纤维;缝合复合材料;力学性能

1 引言

纺织纤维增强树脂基复合材料因轻质、高强、低成本等特点应用十分广泛,但是一般的复合材料层合结构因在使用过程中易分层、断裂韧性和损伤容限低而受限[1-2]。缝合技术作为一种行之有效的层间连接技术,虽然会不可避免地造成复合材料面内纤维的损伤,但是能够改善传统复合材料层板易分层的缺陷,提高复合材料的断裂韧性等层间性能[1-7]。选用高性能的玄武岩纤维作为增强材料,结合缝合技术和树脂传递模塑(RTM)成型工艺制备产品性能可靠、对环境污染少的玄武岩纤维增强复合材料层板,对比相同厚度和纤维体积含量的无缝复合材料层板,研究缝合工艺对复合材料力学性能的影响,可以预测基于玄武岩纤维的缝合复合材料层板在实际应用中的许用强度,有助于改进缝合复合材料结构设计和拓展复合材料的应用范围。

2 实验部分

2.1 实验材料与设备

原材料:BW13玄武岩平纹机织布,面密度为680g/cm2,织物经纬密度4×4根/cm2,玄武岩单纤直径为13μm。缝线为芳纶1313,线密度为10Tex。树脂基体为环氧树脂。

仪器设备:家用缝纫机,型号为ZYW-kxdx2-380V9KW的RTM复合设备。

2.2 复合材料层板制备

无论是否缝合,玄武岩纤维平纹布都采用无角度铺层,铺叠层数为6。选用缝合针距为3mm,缝合行距为3mm、5mm、7mm3种,缝线轨迹平行于试样长度方向,干态条件下采用锁式缝合方式缝纫玄武岩织物预成型体,然后采用RTM工艺复合制备厚度为3mm的复合材料层板,其中纤维体积含量为46±1%。

2.3 力学性能测试

弯曲性能测试参照国标 GB/T1449.2005,矩形试样的尺寸:长(l)×宽(b)×厚(h)为 60×15×3mm3。

拉伸性能测试参照DqES77-98《塑料及纤维增强塑料拉伸性能试验方法》,采用哑铃状,其中,试样总长L 为 120mm,标距 L0为 30mm,夹具间距离L3为 70mm,中间平行段宽度 b 为 10mm,端头宽度b1为 25mm,试样厚度 d为3mm。

II型断裂韧性测试参照国标 HB 7403-1996,矩形试样的尺寸:长(l)×宽(b)×厚(h)为140×25×3mm3,预制裂纹长度为 4cm,厚度为0.5mm。

上述力学性能测试都在INSTRON 万能强力机进行。

3 实验结果与讨论

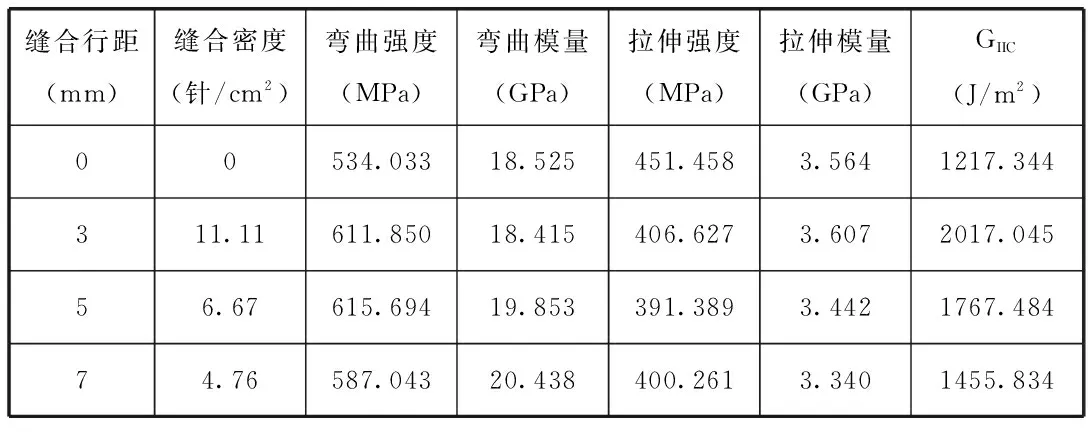

通过计算所得复合材料层板各项力学性能见表3-1。

表3-1 复合材料层板力学性能数据

3.1 弯曲性能结果与分析

分析表3-1可得缝合复合材料层板的弯曲强度均大于无缝层板的弯曲强度,随着缝合行距的逐渐增大,缝合密度的逐渐减小,缝合复合材料层板的弯曲强度先增大后减小;相较于无缝合复合材料层板,3mm行距缝合降低了弯曲模量,5mm和7mm行距缝合提高了弯曲模量,随着缝合行距的逐渐增大,缝合密度的逐渐减小,缝合复合材料层板的弯曲模量逐渐提高。

由图3-1所示的弯曲载荷-位移曲线可得缝合复合材料层板的极限弯曲载荷均大于无缝层板的极限弯曲载荷,5mm行距缝合层板的弯曲承载能力最强,7mm次之,3mm最弱,说明弯曲加载时缝线引起的层间强度增加强于缝针穿刺导致的面内强度损失,从而使得缝合有利于复合材料层板的弯曲性能。

3.2 拉伸性能结果与分析

分析表3-1可得缝合复合材料层板的拉伸强度均小于无缝层板的拉伸强度;较之无缝复合材料层板,3mm行距缝合层板的拉伸模量提高了0.043GPa,5mm和7mm行距缝合层板的拉伸模量分别降低了0.122GPa和0.224GPa。随着缝合行距的逐渐增大,缝合密度的逐渐减小,缝合复合材料层板的拉伸强度先减小后增大,拉伸模量不断减小。

从图3-2所示的拉伸试样破坏图可得无缝复合材料层板比缝合复合材料层板分层明显且破坏严重,无缝层板上下层发生断裂,且断裂处出现大量长毛刺,缝合层板上下表面有少许纤维抽拔和断裂。这是因为缝合改变了复合材料的拉伸破坏形式,缝合复合材料层板经受拉伸载荷失效时,会发生环氧树脂基体的开裂、芳纶缝线的断裂以及玄武岩纤维的抽拔和拉断,厚度方向上缝线的存在提高了结构的整体性,抑制了其分层损伤。

图3-1 弯曲载荷-位移曲线图

图3-2 拉伸试样破坏图

3.3 II型层间断裂韧性结果与分析

分析表3-1中的数据可得所有缝合复合材料试样的II型层间断裂韧性都大于无缝合复合材料试样的II型层间断裂韧性;相较于无缝合复合材料的断裂韧性,3mm、5mm、7mm行距缝合复合材料试样的断裂韧性分别提高了65.69%、45.19%、19.59%;针距一定时缝合复合材料试样的II型层间断裂韧性随着缝合密度的逐渐增大而增大,这归因于缝线对复合材料的层间增韧作用。缝合密度越大,单位体积内缝线的含量越大,复合材料层板的层间连接更强,缝合复合材料层板发生损伤破坏时需要吸收的能量更多,缝线对复合材料层板分层损伤和裂纹扩展的抑制作用更明显。

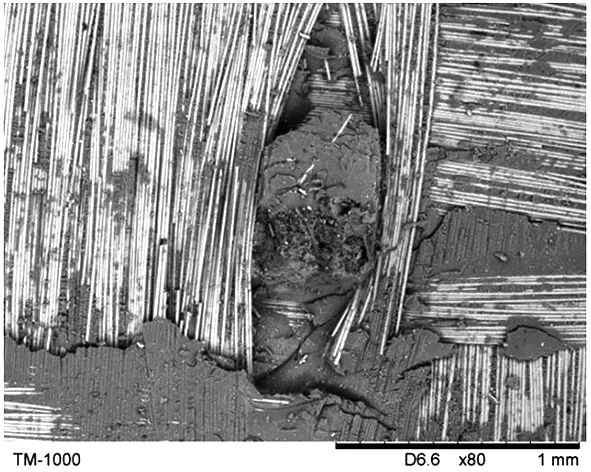

图3-3 缝合复合材料试样断面形貌

图3-4 缝合复合材料试样裂纹扩展图

图3-3是用扫描电镜观测到的无缝合复合材料试样断裂面的微观形貌,可以看到缝合针脚处纤维损伤严重,观察图3-4看到层间裂纹扩展尖端最终停止在缝线处,说明厚度方向上的缝合虽然会造成复合材料层板面内纤维的损伤,但的确有阻滞裂纹扩展、改善层间分层以及提高层间断裂韧性的作用。

4 结论

通过测试基于玄武岩纤维增强的无缝以及缝合复合材料层板的弯曲、拉伸性能和II型层间断裂韧性,得到以下结论:

(1)玄武岩纤维增强缝合复合材料层板的弯曲强度随缝合密度的逐渐增加先增大后减小,其弯曲模量随缝合密度的逐渐增加而降低,弯曲强度最大时缝合密度为6.67针/cm2,弯曲模量最大时缝合密度为4.76针/cm2。

(2)玄武岩纤维增强缝合复合材料层板的拉伸强度随缝合密度的逐渐增加先减小后增大,弯曲模量随缝合密度的逐渐增加而提高,拉伸强度和拉伸模量最大时缝合密度11.11针/cm2。

(3)基于玄武岩纤维增强的缝合复合材料层板的II型层间断裂韧性大于无缝复合材料层板的II型层间断裂韧性,随着缝合行距的逐渐减小即缝合密度的逐渐增大,复合材料层板的II型层间断裂韧性不断增大。

(4)设计参数范围内,缝合有利于提高复合材料层板的弯曲性能,但会降低其拉伸性能,缝合提高了复合材料层板的层间断裂韧性以及抵抗分层损伤和裂纹扩展的能力。

[1] 艾涛,王汝敏.Kevlar缝合复合材料研究进展[J].材料导报,2005,01:64-67.

[2] 谈昆伦,刘黎明,刘千等.缝合对复合材料力学性能的影响[J].江苏纺织,2012,S1:32-34+40.

[3] 尹昌平,李建伟,刘钧等.缝合/RTM复合材料层合板的力学性能研究[J].材料导报,2007,11:136-138.

[4] 严柳芳,陈南梁,罗永康.缝合技术在复合材料上的应用及发展[J].产业用纺织品,2007,02:1-5.

[5] 于倩倩,陈刚,郑志才.缝合技术在复合材料上的应用及研究进展[J].工程塑料应用,2009,05:85-88.

[6] 程小全,郦正能,赵龙.缝合复合材料的应用与力学性能[J].高分子材料科学与工程,2009,03:145-149.

[7] 王春敏.三维缝合复合材料力学性能的研究进展[J].材料导报,2010,S1:204-206.

张旭霞,天津工业大学,纺织工程专业硕士。 杨彩云,天津工业大学教授,硕士生导师。

TQ341.5

A

1671-1602(2016)24-0033-02