稠油井自洗流程的研究及应用

2016-02-05张忠杰大庆油田技术监督中心

张忠杰 (大庆油田技术监督中心)

稠油井自洗流程的研究及应用

张忠杰 (大庆油田技术监督中心)

洗井是利用高温高压的流体溶解、冲洗黏附在阀及泵筒内的油垢,以达到清洗井筒和地层解堵的目的。现场洗井(普洗和高温热洗)需要由专业队伍来完成,费用成本高,操作可行性小。如果能研究代替罐车洗井的方法,由采油工自己操作,在发现产量下降,测试泵漏或卡井前进行洗井,这样不仅能降低挖潜费用,而且还能提高油井产量;而抽油机井的自洗就能满足这些需要。

稠油井;外输底水自洗;邻井自洗;参数;实施效果

引言

某作业区很多井均处于蒸汽吞吐末期,油井呈现高含水油稠的特点。油井下泵排水期过后,泵筒内油温会逐渐下降[1],在泵筒内及阀与阀罩之间易形成油膜,随着生产时间延长,油膜逐渐增厚,导致泵漏,使泵效、产液量下降。

检泵和高温热洗都可以解决这一问题。检泵是指通过更换封隔器、换泵处理抽油泵在井下工作过程中,受到磨损及砂、蜡、气、水等的腐蚀侵害,使泵的部件受到损害,甚至漏失或蜡卡、抽油杆断脱等使油井减产或停泵等故障,以维护抽油井的正常生产。高温热洗就是利用高温高压的流体溶解、冲洗黏附在阀及泵筒内油垢的一种有效措施。但检泵和高温热洗都要由专业队伍来完成,费用成本高,为此有必要研究一种由采油工可操作的方法,从而解决这一问题。

油井由正常转变为油稠再进一步发展到泵漏需要一个过程,因此,根据高温热洗的原理,结合油井现场的实际情况,在发现油井油稠、泵漏时进行自洗。

1 自洗的分类

自洗可根据自洗水源的来源分为外输底水自洗和平台邻井自洗[2]。

1.1外输底水自洗

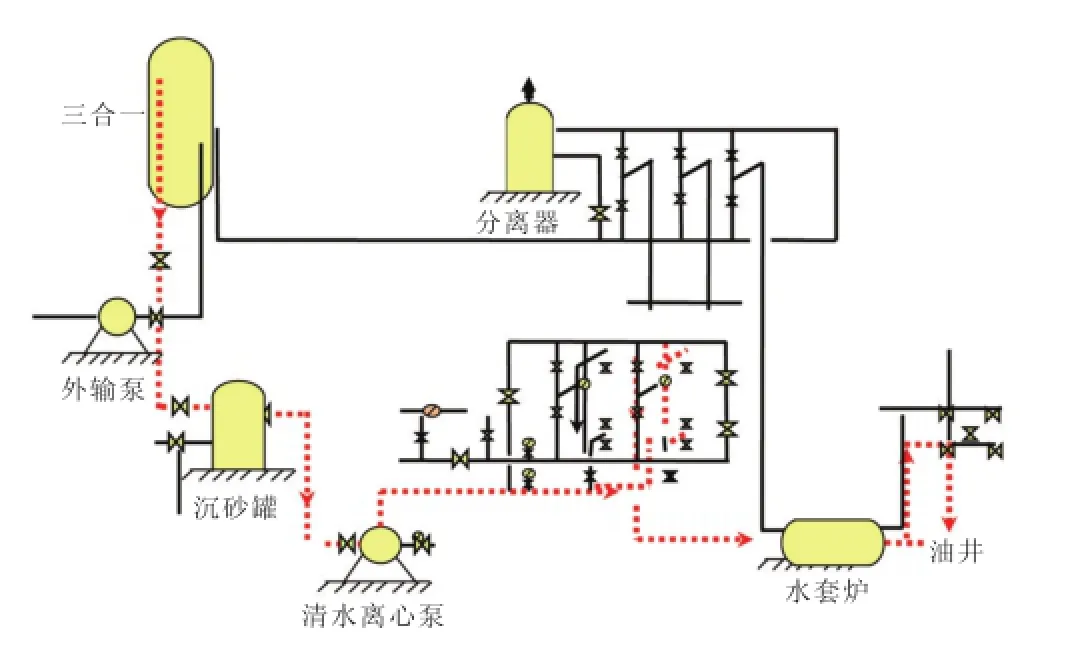

2010年为了冬季生产时保管线,节约外供掺水量,对三合一流程进行了工艺改造。在后仓与计量间之间铺设1条管线,经过清水离心泵后与计量间内的掺水管线汇合,三合一后仓的底水即可通过计量间的掺水流程进入单井管线。由于三合一后仓水里悬浮着大量的细小砂粒及杂质,为了防止底水回掺后造成卡井和污染,采用沉砂罐,先进行沉降,后由离心泵加压到计量间,再通井口地下掺水流程就可实现站内底水自洗。其流程如图1所示。

图1 外输底水自洗流程

洗井首先停止外输泵,待三合一液位达到2/3时,启动底水泵,三合一后仓的热水即可通过计量间的掺水流程进入单井地下,实现三合一底水自洗。

1.2平台邻井自洗

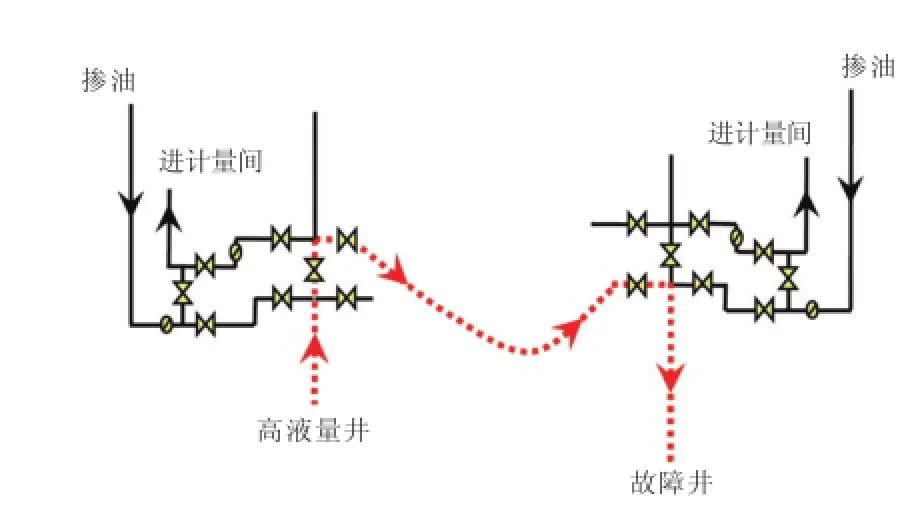

对于没有外输底水洗井条件的油井,利用平台井的条件,将平台高温高液的液量通过软管连接倒入需要洗井的油井油套环空,实现邻井洗井。其流程如图2所示。

图2 平台软管自洗流程

以上流程工艺简单,1位巡井工和1位计量员配合就可以完成,也是在实际中应用最多的一种洗井方法。

2 实施及效果

2.1外输底水自洗效果分析

以锦25-15-27井为例,分析外输底水自洗前后效果。

2.1.1 该井生产现状

锦25-15-27侧2井是2007年9月二次侧钻投产的1口油井,生产目的层位于楼油层,采油井段800.3~865 m,12 m/5层。截至2012年6月,该井已累计完成4个周期,采油0.1726×104t,采水1.4469×104m3,注汽0.7808×104t。该井原油具有高凝固点、高含蜡量、高胶质沥青质的特点,50℃地面脱气原油黏度为17 296 mPa·s,该井属于特稠油井,在生产管理上也区别于普通稠油井。

2.1.2 油井在生产管理中存在的问题

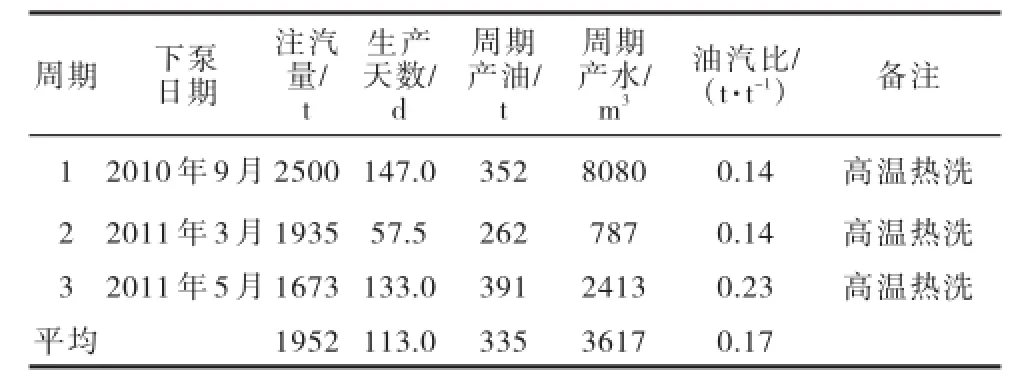

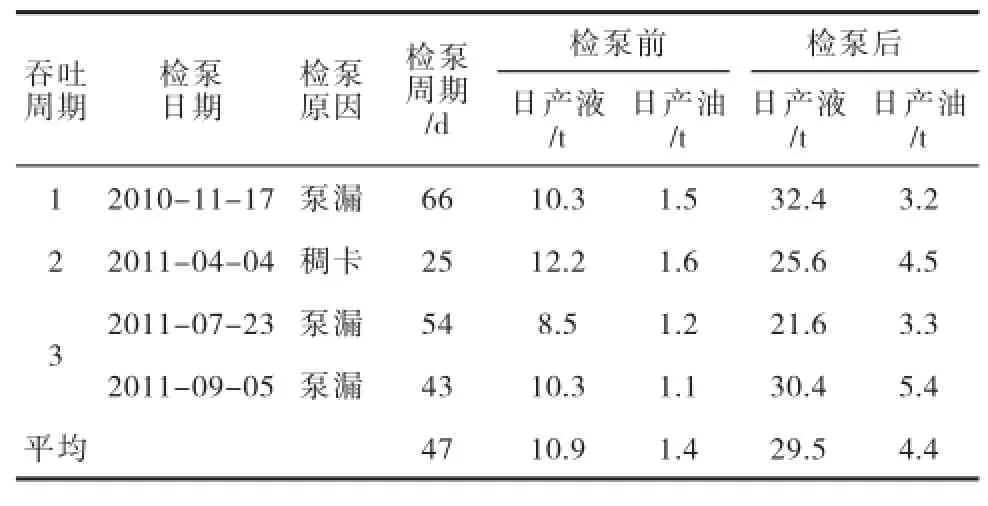

从锦25-15-27侧2井完成的1~3周期的生产情况统计(表1)来看,平均周期产油为335 t,平均周期油汽比为0.17 t/t,生产效果很不理想。

表1 锦25-15-27侧2井1~3周期生产情况统计

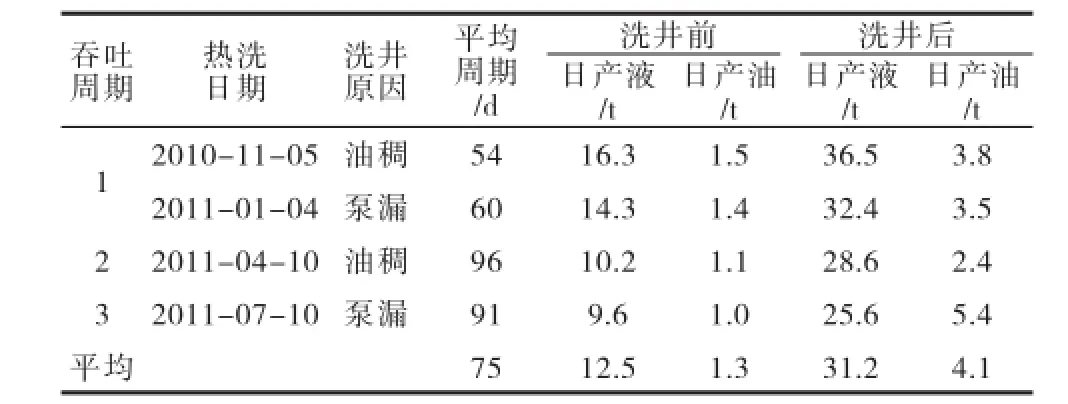

表2 锦25-15-27侧2井1~3周期高温热洗统计

由表2、表3可知,该井泵漏严重,检泵和洗井措施频繁,平均检泵周期为47 d,平均热洗间隔为75 d。

表3 锦25-15-27侧2井检泵统计

统计前3个周期共发生检泵4井次,其中3次因泵漏检泵,1次因稠卡检泵。油井的频繁检泵不仅增加了作业成本投入,而且也降低了油井的采油时率。

综合以上几点,该井存在的主要问题就是油井检泵频繁、生产周期短,鉴于检泵及高温热洗的成本高、操作性差且需要专业队伍操作,故采用外输底水自洗。

2.1.3 自洗参数确定

外输底水自洗需要确定的主要参数有自洗水量、流量、自洗泵压及温度和自洗周期等。

2.1.3.1自洗水量

锦25-15-27侧2井具有φ178 mm套管(壁厚8.05 mm),悬挂器以下为φ127 mm套管(壁厚7.52 mm),悬挂器位于447.5 m处,生产管柱为φ89 mm油管(壁厚6.5 mm),φ25 mm抽油杆长58.8 m,φ22 mm抽油杆长454.14 m,φ19 mm抽油杆长269.07 m,泵挂782.01 m,油层平均深度为832.5 m。通过公式计算出一个热洗循环用水量为11.4 m3。

综合考虑原油黏度、地层漏失等因素将自洗水量确定为30 m3。

2.1.3.2 流量

现场高温热洗时45 m3液量需要3 h,即可计算出高温热洗的流速为15 m3/h,以此标准即可制定底水自洗的流量;考虑沉降及罐内液面情况,自洗的流量可达到15 m3/h。

2.1.3.3 泵压及温度

高温热洗时,罐车虽然可以进行加热,但热油在随车所带加热炉内循环时间较短,通常油温在60~70℃之间,泵压在1 MPa左右;考虑到热水黏度低于原油,携污能力稍差,通过掺油加热炉可加热到70℃以上,泵压提高到1.5 MPa,以保证自洗效果。

2.1.3.4 自洗周期

2011年底,锦25-15-27侧2井处于第4周期生产,为了确定合理的自洗周期,绘制液量-电流变化曲线图(图3)。

图3 锦25-15-27侧2井液量-电流变化曲线

该井初期产液量保持在30 t/d,电流正常。2010年11月15日起产液量呈下降趋势,11月28日产液量降到了10 t/d,上、下行电流分别上升到35 A和24 A,测示功图解释油稠、泵漏。11月29日对锦25-15-27侧2井进行了自洗,洗后产液量恢复到29 t/d,电流和示功图恢复正常。用同样的方法进行监测,在2011年1月16日、2月17日、3月20日又进行3次自洗,同样取得了较好效果。4次自洗间隔时间分别为42 d、47 d、32 d、30 d。目前将自洗周期确定为30 d,以后再根据生产实际情况及时作出调整。

2.1.4 实施效果评价

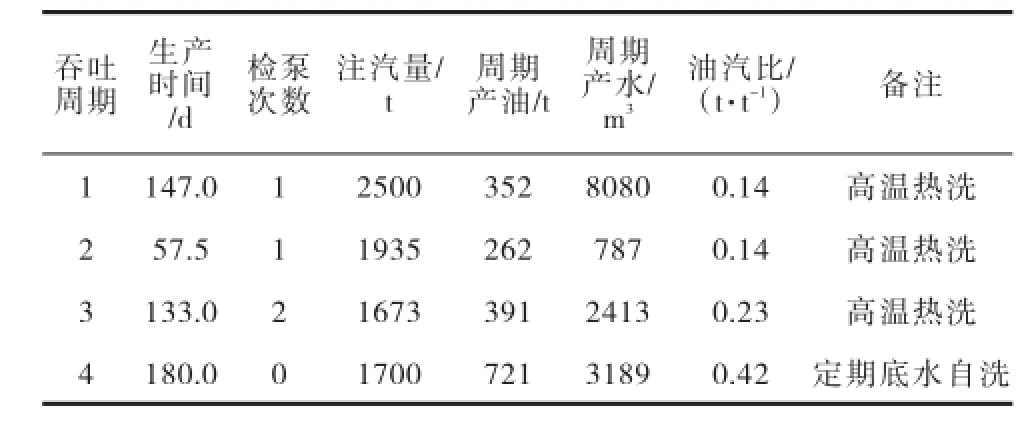

在确定了自洗流量、温度、泵压以及洗井周期等参数后,得到了最后的实施效果。该第4周期利用外输底水自洗代替高温热洗4次,周期内没有发生过检泵作业,周期生产天数由第3周期的133 d增加到180 d(表4)。

表4 锦25-15-27侧2井周期效果统计

在不考虑减少高温热洗用油及检泵影响的产量,第4周期较第3周期增油330 t,增油创效为34.29×104元。

2.2同平台邻井自洗的实施效果分析

以锦25-18-22井为例,该井日产油4 t,5月6日上午该井发生卡井,在上提1.5 m后使该井顺利起抽,但仍有犯卡迹象,根据现场情况,利用同平台锦25-20-18侧1井高温高液的条件(日产液32 t,日产油2 t,温度70℃),将进站部分用软连接倒入锦25-18-22井套管进行邻井自洗,5 h后该井恢复正常,日产液29 t,日产油3.4 t。

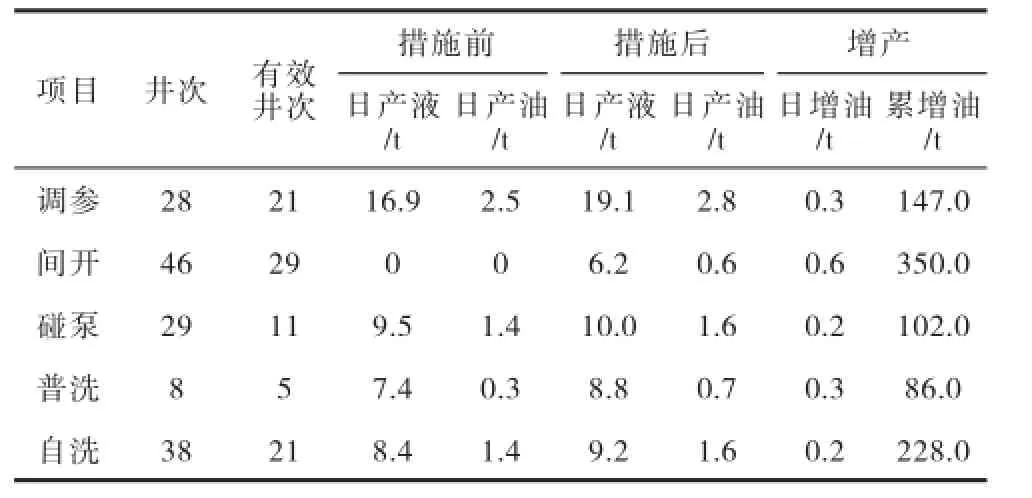

2011年1—9月共实施油井自洗38井次,与2010年相比减少挖潜成本3.73万元(表5)。

表5 201中心站1—9月挖潜统计

表6 2006—2011年挖潜成本对比

经济效益分析:2011年通过自洗代替罐车洗井38井次(其中普洗33井次,高温热洗5井次),扣除购买软管费用共创效2.59万元(表6)。

3 结论及建议

1)自洗与普洗、高温热洗相比具有操作方便简单,节约成本的优点。

2)利用自洗(包括外输底水自洗和临井自洗)可以解决因油稠造成的初期泵漏及一定程度上的卡泵问题,可以向其他采油厂推广。

3)在生产中做好单井计量与电流监测工作,通过不断摸索总结,合理确定易卡井的最佳洗井周期,进而延长油井生产时间。

[1]李淑兰,史蕊,许华明.稠油油井加热过程中井筒温度出现拐点现象浅析[J].特种油气藏,2000,7(3):33-35.

[2]韩有祥.海南3断块洗井方式的选择及优化[J].特种油气藏,2010,17(B12):147-148.

book=21,ebook=24

10.3969/j.issn.2095-1493.2016.08.007

2016-05-23

(编辑 李珊梅)

张忠杰,工程师,2011年毕业于东北石油学院(石油储运专业),从事质量、标准化管理工作,E-mail:dqzhangzhongjie@126.com,地址:黑龙江省大庆市让胡路区西宾路552号技术监督中心,163453。