耐(抗)震压力表校准中脉动压力源的研究设计

2016-02-05陆凤侠大庆油田技术监督中心

陆凤侠 (大庆油田技术监督中心)

耐(抗)震压力表校准中脉动压力源的研究设计

陆凤侠 (大庆油田技术监督中心)

SY/T 6817—2010《耐(抗)震压力表校准方法》中规定,抗介质脉动检验时,需要一种脉动压力源。该脉动压力源要求能够产生频率应为每分钟(60±5)次,震动幅度不大于实验压力的10%的正弦脉动压力。所设计的脉动压力源以250 W減速电动机驱动凸轮轴,使活塞往复运动来产生正弦脉动压力。在满足上述频率和振幅的同时,具有以下特征:振幅可调、体积小、功耗低、噪音低等特点,适合于小型实验室耐(抗)震压力的校准;该脉动压力源配有多功能压力连接器,可校准各种石油钻井用高压耐震压力表。

石油钻井;耐(抗)震压力表;校准;脉动压力源;设计

引言

1 脉动压力源的设计

1.1结构和工作原理

如图1所示,压力源的结构由调速减速电动机、脉动压力发生装置、调幅机构和压力连接器4部分组成。

图1 脉动压力源

其中,脉动压力发生装置是压力源的核心,其内部结构如图2所示。其工作原理是在静态压力达到实验压力且系统完全封闭的情况下,电动机以规定的转速驱动凸轮轴,凸轮轴推动活塞前进使压力升高。当活塞前进到上死点后,活塞在液体压力的作用下后退到下死点。凸轮轴不断地转动,系统压力便会由高到低周期性的变化,形成脉动压力。

图2 脉动压力发生装置结构

1.2活塞与轴的设计

1.2.1 轴与活塞的驱动方式及端面设计

凸轴有2种方式可以驱动活塞运动。使用椭圆轴沿径向驱动活塞;使用凸轮端面的凸轮轴沿轴向驱动活塞。

使用第一种方式的优点是轴和活塞都比较容易加工,但有如下2个缺点:

1)活塞的推动力沿径向作用在轴上,传动轴在周期性的交变应力作用下,容易产生疲劳,缩短使用寿命。

2)摩擦力完全作用在传动轴的圆周面上,产生较大的扭矩,电动机消耗的功率较大。

使用第二种方式时,活塞和轴的端面加工复杂,但因其活塞推力沿轴向作用在轴上,尤其是采用对称式凸轮端面,完全抵消了因端面倾斜而产生的径向分力,避免了弯曲疲劳的发生;同时,其端面摩擦力沿轴心向外分布,大大降低了传动轴的扭矩,可选用低功率电动机。所以,本设计选用了第二种驱动方式,活塞和轴的端面形状如图3所示。

图3 活塞和轴凸轮端面形状

活塞与轴的凸轮是沿一通过轴心的平面对称的,边线为圆滑曲线,实体图如图4所示。凸轮工作时可产生符合正弦规律的脉动压力。这种结构相对于常用的螺旋曲面而言,加工比较容易。

图4 凸轮实体

1.2.2 活塞冲程的确定

活塞冲程值可以用试验的方法获得一个粗略的值。试验设备为手摇式柱塞泵和准确度为0.1级的数字压力表。密闭系统总容积为V=9426 mm3,活塞直径15 mm,丝杆螺距2 mm。每个试验压力下,活塞每次旋进45°和90°。试验介质为45号变压器油。在常温下获得如下一组试验数据,见表1。

表1 液体介质压缩性试验数据

例如:设计活塞直径为12 mm,冲程为0.3 mm,则计算如下:

式中:ΔV——体积压缩量,mm3;

d——活塞直径,mm;

V——压力测试系统总容积;

δ——体积压缩量率。

1.3电动机额定功率和连接方式

电动机所做的功主要是推动活塞往复运动。

1.3.1 活塞的推动力

式中:Fp——活塞推动力,N;

p——试验压力峰值,MPa;

S——活塞截面积,mm2。

假定耐震压力表的量程为60 MPa,依据校准方法,在量程的30%处施加脉动压力,则试验压力峰值为

活塞推动力为

推力与扭力的近似几何关系如图5所示。

图5 凸轮受力关系

凸轮产生的扭矩为

式中:Fn——扭力,N; T1——轴向推力所产生凸轮扭矩,N·m;R——凸轮半径,mm。

1.3.2 凸轮旋转产生的摩擦力

式中:F——凸轮最大摩擦力,N;

μ——摩擦系数;有润滑情况下,钢的摩擦系数μ=0.1[4]。

摩擦产生的扭矩为

式中:T2——凸轮摩擦产生的最大扭矩,N·m。

合成扭矩为

因为脉动压力频率为60次/min,凸轴旋转1周产生2个脉冲,所以减速电动机输出转速应为n=30 r/min,电动机的功率为

式中:n——电动机转速,r/min。

图1所示的电动机为微型直角中空减速电动机,采用同心轴连接方式直接驱动。也可以使用其他型号的减速电动机,或使用电动机+减速器,使用链轮等平行轴连接方式驱动。

1.4调幅器

调幅器由液压腔和调节阀杆组成,如图6所示。

图6 调幅器结构

通过调节阀杆的进出来调节调压腔的容积,从而改变系统总容积。在活塞行程不变的情况下,由于体积压缩率的变化,从而导致了压力幅度的变化,达到调节振幅的目的。

1.5压力表连接器的设计

为保证在抗脉动压力检验时最小的系统容积,在压力连接器上设计有静压截止阀,当静压达到试验压力时,关闭此阀,阻断脉动压力源与静压源的联系。另外,为了能够检测60 MPa以上的石油钻井用高压耐震压力表,设计了法兰连接机构,如图7所示。

图7 压力表连接器

泵压表密封座采用填充式结构,可以最大限度地减小系统容积,目的是通过减小液体压缩量ΔV来减小电动机功率。

2 脉动压力的测量方法

由于标准压力表不具有抗震性能,在人工读取脉动压力时存在一定困难,可在测压接头上连接压力变送器,将压力信号传送至示波器或微型计算机进行读取和频率、振幅的计算。

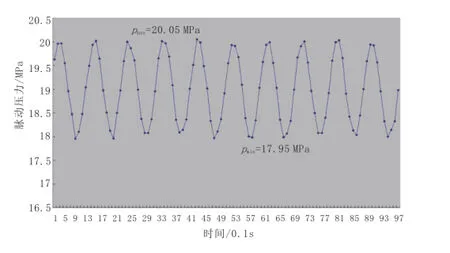

3 试验验证

应用该脉动压力源对钻井用60 MPa的耐震压力表做脉动压力检验试验。所用压力表传压孔与密封座间隙为φ20 mm×0.5 mm,系统总容积为583.5 mm3。脉动压力试验数据如下:压力表型号, YTN-150;编号,4102.0246;量程,0~60 MPa;准确度等级,1.6;静态压力,18 MPa;工作介质,45号变压器油;脉动频率,60 Hz;调幅前系统容积,583.5 mm3;调幅后系统容积,740.5 mm3;调幅前振幅,6.7%;调幅后振幅,5.5%;调幅前最高压力,21.0 MPa;调幅后最高压力,20.05 MPa;调幅前最小压力,19.73 MPa;调幅后最小压力,17.95 MPa。

计算机输出的脉动压力曲线如图8所示,采集频率为100 ms。

图8 脉动压力试验曲线

试验表明,温度不变时,振幅的变化总是和系统容积的变化成反比,通过调节阀杆很容易将振幅调整至需要的值;该脉动压力源脉动趋势平稳,符合正弦要求。

4 结论

1)在使用柱塞泵来产生脉动压力时,系统的总容积决定功率的大小,因此,本脉动压力源采用了最小的容积设计,使管道长度和活塞直径都达到了最小极限值。

2)使用调整容积的方法可有效控制振幅。

3)由于系统容积达到了最小极限,对于大口径压力表可能造成振幅过低,使用填充式密封座可以解决此问题。

[1]石油工业油气计量及分析方法专业标准化技术委员会.耐(抗)震压力表校准方法:SY/T 6817—2010[S].北京:石油工业出版社,2010:3-6.

[2]任安峰.高压下液体的压缩性研究[J].兵器材料科学与工程,1999(2):14-16.

book=9,ebook=12

10.3969/j.issn.2095-1493.2016.08.003

2016-07-05

(编辑 李珊梅)

陆凤侠,工程师,2004年毕业于清华大学(经济学专业),从事计量管理工作,E-mail:lufeng_xia@sina.com.cn,地址:黑龙江省大庆市让胡路区西宾路552号技术监督中心,163455。