基于Ansys Workbench的脱粒滚筒模态分析及轴的拓扑优化

2016-02-05谢军海张雪坤张锋伟张涛戴飞韩正晟

谢军海,张雪坤,张锋伟,张涛,戴飞,韩正晟

(甘肃农业大学工学院,甘肃 兰州 730070)

基于Ansys Workbench的脱粒滚筒模态分析及轴的拓扑优化

谢军海,张雪坤,张锋伟,张涛,戴飞,韩正晟

(甘肃农业大学工学院,甘肃 兰州 730070)

【目的】 针对联合收割机脱粒滚筒正常负载下的振动问题,减少共振的发生.【方法】 利用三维软件Solidworks对久保田688Q全喂入联合收割机脱粒滚筒进行三维实体建模,采有限元软件Ansys Workbench进行模态分析,并对振型不明显且质量较大的轴进行结构优化.【结果】 前两阶固有频率为114.49、114.67 Hz,大于滚筒激振频率(11.3~13.4 Hz)和发动机的激振频率(37.3~40.7Hz),不会发生共振;滚筒杆齿最大变形量为6.16 mm,小于滚筒与凹板筛10~30 mm的距离,不会发生干涉;通过拓扑优化,轴质量减少40.5%,前两阶固有频率分别提高12.8%、12.7%,优化效果明显且能有效的避开共振.【结论】 为联合收割机脱粒滚筒结构的设计与优化提供了参考.

脱粒滚筒;Ansys Workbench;模态分析;拓扑优化

脱粒装置是收割机中比较重要的工作部件,不同类型的收割机械由于其作业对象及作业效率的不同,采用的脱粒形式也不相同.对脱粒装置的要求为:脱粒干净,谷物破碎或破壳少,尽可能多的将脱下的谷粒从凹版中漏下来,动力消耗少,通用性好,能适应多种作物及多种条件使用[1~2],因而对脱粒滚筒的刚度强度,及相应的动态特性提出了较高的设计要求,使其能够满足疲劳寿命、装配、使用等工作条件.

传统的脱粒装置设计是建立在经验积累基础之上的[3],而仅凭经验很难对脱粒装置复杂的非线性系统进行完整且有效的分析.为了改善联合收获机的工作性能(振动特性)、优化脱粒滚筒结构设计,有必要进行脱粒滚筒模态分析[4~8].本文利用Solidworks软件建立了久保田688Q全喂入联合收割机中杆齿式纵轴流复脱粒滚筒的三维模型,利用有限元分析软件Ansys Workbench进行了模态分析以及轴的优化设计,得出脱粒滚筒的各阶理论振动频率和振型,并将分析结果与常见振源激励相比较,验证了该脱粒滚筒固有频率符合正常工况,为后续的设计和改进提供了理论依据.

1 模态分析理论

模态分析用于确定机械部件的振动特性,即结构的固有频率和振型,它们是结构承受动态载荷设计的重要参数.模态分析也是其他动力学分析的起点,如瞬态动力学分析、谐响应分析等.杆齿式纵轴流复脱粒滚筒的模态分析主要是得出固有频率、振型,分析最大变形下是否会与周围零件发生干涉[9].首先要建立该系统的动力学方程,根据“动静法”即达朗贝尔原理,运用静力学的方法分析和解决了动力学问题.在研究的运动系统中引入惯性力,就可以建立动力学方程.对于一个多自由度线性系统有阻尼的动力平衡方程为[10]:

由于结构的固有频率和振型与所受外力{F(t)}无关,阻尼对固有频率和振型影响不大.因此,用无阻尼无外载荷的自由振动方程求解结构的频率和振型.上述方程可简化为:

[M]{ü}+[K]{u}=0

(1)

对于线性系统,上式解的形式为:

{u}={φ}icosωit

(2)

式中,{φ}i为第i阶模态对应振型的特征向量;ωi为第i阶模态的固有频率(rad/s);t为时间(s).把(2)式代入(1)式,得

(3)

当结构自由振动时,各节点振幅[φ]i都为0,因此(3)中系数行列式等于0,即

(4)

Ansys采用下式输出计算的固有频率:

(5)

式中,fi的单位为Hz,即r/s.

为了提高计算速度以及精确性,对脱粒滚筒模型的两端选择FixedSupport约束,通过公式(4)的计算,利用BlockLanczos法提取脱粒滚筒前6阶的固有频率及其振型.

2 脱粒滚筒模态分析

2.1 建立脱粒滚筒三维实体模型

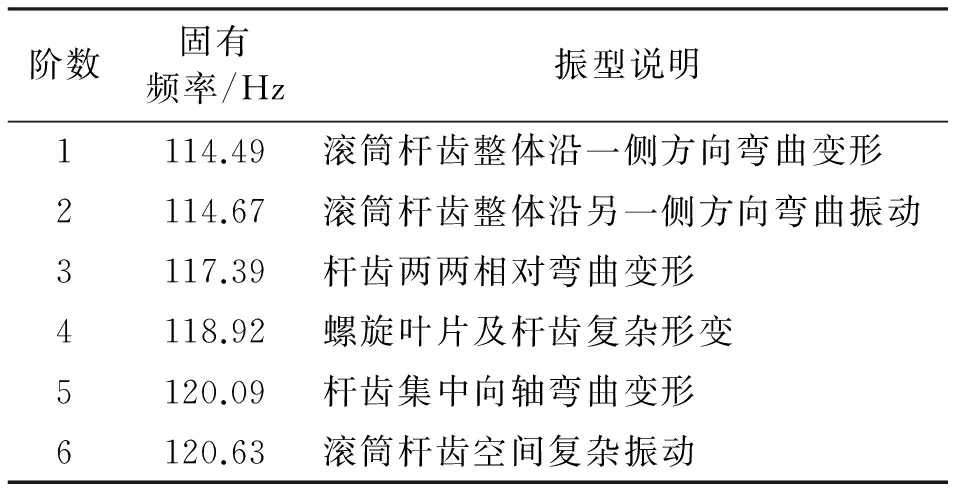

杆齿式纵轴流复脱粒滚筒主要由筒体、螺旋喂入叶片、滚筒轴、分离杆齿和钉齿等组成(图1).螺旋喂入头的主要结构为2个螺旋喂入叶片,其作用是把切流滚筒输入过来沿直线运动的谷物快速推送并换向作螺旋运动.高速旋转时,可在过渡口处形成向滚筒排草口运动的气流,有利于谷物和已脱下但未分离的籽粒进入复脱粒滚筒向排草口输送,增加了对脱粒混合物的输送能力,缩减了谷物在过渡区内的滞留时间.利用Solidworks建立好模型后保存为.x_t格式,导入到AnsysWorkbench15.0环境进行仿真.

2.2 划分网格

AnsysWorkbench仿真环境提供了比经典版更加强大的材料属性设置功能.双击“Engineeringdata”然后“lickheretoaddanewmaterial”可方便的添加新材料.本文研究的脱粒滚筒模型所采用的材料为45#钢[11],密度为7 890kg/m3,弹性模量为2.09e11Pa,泊松比为0.26.

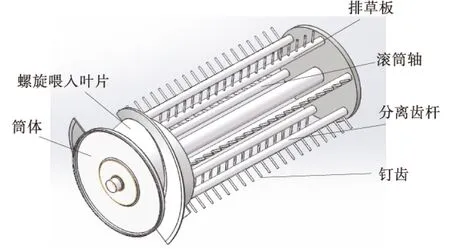

在Model模块中进行网格划分.网格质量直接影响计算结果的精确性,但细化网格需要较大的计算机存储空间和较长的计算时间,因而需要不断的调整划分方法来找到优质的网格来平衡这一矛盾.对脱粒滚筒模型设置ElementSize为15mm,其他选项采用缺省值,可划分出219 842个Elements和366 780个Nodes,Skewness图显示大部分柱状值都小于0.8,由此可判断该类型的网格质量能满足计算的精度要求[12].图2为网格划分后的模型.

2.3 脱粒滚筒模态分析

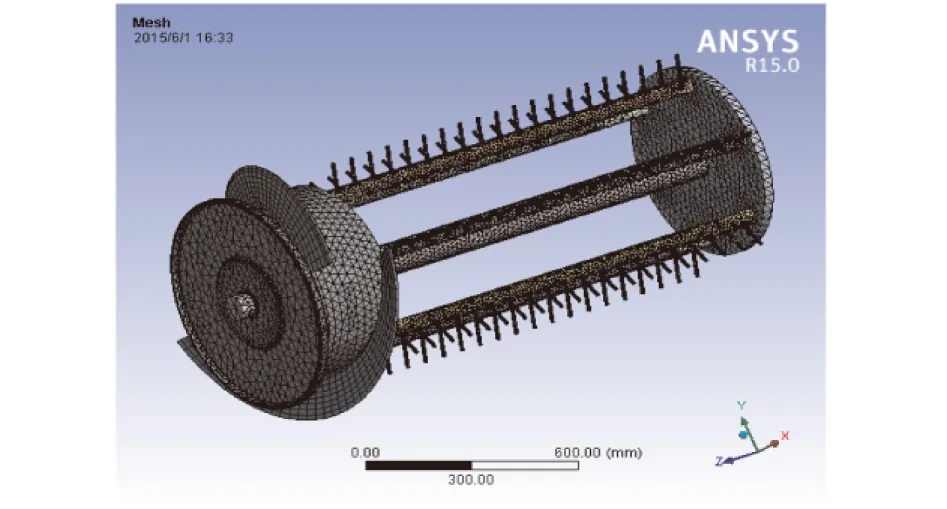

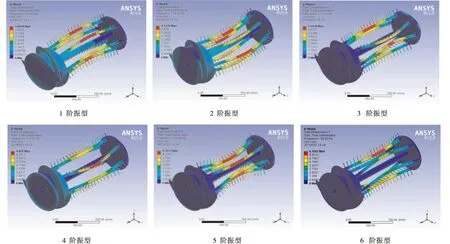

如表1所示,运用AnsysWorkbench求得了脱粒滚筒前6阶模态固有频率,并说明了相应的振型情况.图3为各阶模态的振型图.

表1 各阶模态响应值及振型Tab.1 Response values of modal and vibration modes

图1 脱粒滚筒几何模型Fig.1 Threshing cylinder geometry modal

图2 脱粒滚筒有限元模型Fig.2 Threshing cylinder finite element model

图3 脱粒滚筒各阶模态振型Fig.3 Modal shapes of threshing cylinder

2.4 脱粒滚筒模态分析结果

由表1,图3可得出,随着振型阶次的增加,脱粒滚筒的固有频率也逐渐增加,但总体变化幅度不大,主要集中在114~121Hz范围内,并且3、4阶,5、6阶固有频率相当,表现的振型也相似.由图3第1、2阶振型图可看出,滚筒轴发生了应变,但整体变化幅度不明显,第3阶之后不再出现明显振型.滚筒轴在整个脱粒滚筒中属质量较大的部件,鉴于此可对该轴进行拓扑优化,为轴的设计提供一定的指导.

一般的,1阶固有频率的振动能量是最大的,破坏性也是最大的,如图3的1阶振型图可证实在滚筒杆齿、螺旋叶片等部位发生了比较明显的应变.因而为了减缓疲劳损坏、增强滚筒刚性,需要在杆齿中部焊接幅盘、在螺旋叶片侧板焊接加强筋来满足结构刚性的需求.

本文所研究的脱粒滚筒取直径Dz=620mm,脱粒滚筒转速nz(r/min).计算公式为:

(6)

式中,vg表示脱粒滚筒线速度.现选取难脱水稻脱粒线速度vg为22~26 m/s,因而可求得纵轴流脱粒滚筒转速[13]nz为678~801 r/min.再由公式:

(7)

最终可计算出该脱粒滚筒的工作频率为:11.3~13.4Hz.

工程中一般认为:外在的激励频率达到1阶固有频率的75%就要引起重视[14].本文1阶固有频率的75%频率值为85.6Hz,又实际测得联合收获机发动机正常工作转速为2 300~2 500r/min,求得激振频率为38.3~41.7Hz,可看出其值均大于脱粒滚筒工作频率范围,因而认为是安全的,完全可以避开共振.

脱粒滚筒在Y轴方向的变形是否会与凹板筛发生干涉也是需要关注的.由变形结果可知,该脱粒滚筒在Y方向的最大变形量为6.16mm,小于一般脱粒滚筒与凹板筛10~30mm的距离,所以设计合理.即便发生共振也不会发生干涉现象.

3 脱粒滚筒轴的优化设计与分析

3.1 优化设计

优化设计是通过构建优化模型,运用各种优化方法,通过在满足设计要求下的迭代计算,求得目标函数的极值,得到最优设计方案.其数学模型可表示为[15]:

式中,X为设计变量;F(X)为设计变量的目标函数;gi(X)为状态变量.设计变量为自变量,优化结果的取得就是通过改变设计变量的数值来实现的,每一个设计变量都有上下限,用户必须规定设计变量的变化范围.状态变量是约束设计的数值,是设计变量的函数,其可能会有上下限,也可能只有单方面的限制,即只有上限或只有下限.目标函数是要尽量小的数值,它必须是设计变量的函数.

3.2 拓扑优化设计与分析

根据优化方式的不同,优化设计分为结构参数优化和拓扑优化.其中拓扑优化主要用于产品概念设计阶段或对现有设计中的重量进行缩减的设计中,通过这一技术对受载荷的零件体积优化给出了预测,寻找到对整体结构强度不产生负面影响的可去除的面积,来实现减少结构质量或体积的基础上的最小化.

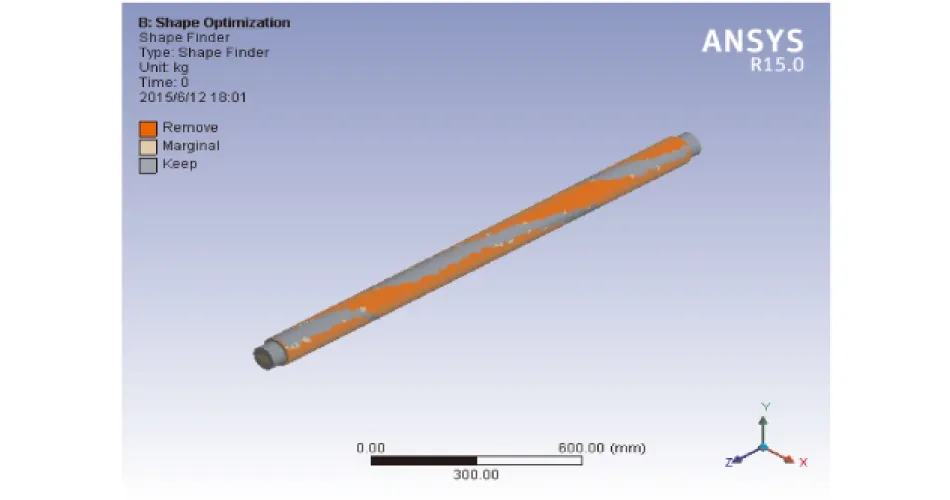

本文利用拓扑优化技术,运用AnsysWorkbench中ShapeOptimization功能实现了对简化的脱粒滚筒轴模型的优化设计.将目标参数设置为质量减少40%,得到如图4所示优化云图.

由图4可看出,该滚筒轴存在较大的优化空间,轴上大部分质量可以去除(红色显示为可去除部分,灰色为保留部分),优化前质量为103.6kg,优化后变为61.6kg,质量减少了41.9kg,实际减少40.5%.因此,可以考虑将实心轴改为空心轴结构.

图4 脱粒滚筒轴拓扑优化云图Fig.4 Topology optimization result of cylinder axis

将优化后的空心轴模态结果与实心轴模态结果进行对比,见表2.

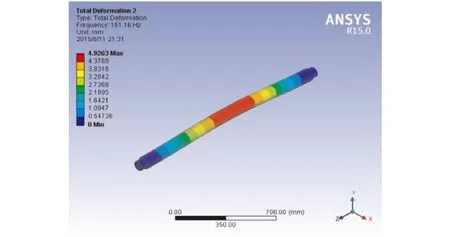

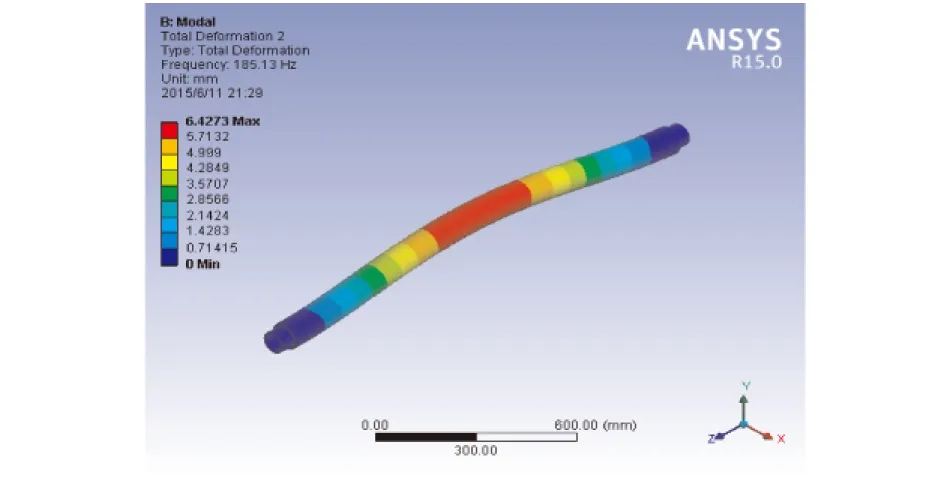

一阶模态变形结果如图5-6所示.通过对优化前后轴的模态应变图观察可知,前四阶固有频率分别提高了12.8%、12.7%、10.6%、10.5%.低阶固有频率的提高,更能有效地避免共振的发生[13],且在整体上提高了脱粒滚筒的动态性能.最大变形量也由4.93mm变为6.45mm,虽然轴的应变有所增加,但不会与杆齿发生干涉,也不会对脱粒滚筒的稳定性及结构刚性造成影响.综合比对可知,改进后的强度、刚度、1阶模态固有频率均优于改进前,因而是可行的优化方案,对脱粒滚筒进一步的优化设计提供了参考.

表2 优化前后频率对比Tab.2 Frequency comparison before and after optimization

图5 实心轴1阶模态Fig.5 Solid shaft 1-order modal

图6 空心轴1阶模态Fig.6 Hollow shaft 1-order modal

4 结论

1) 应用AnsysWorkbench对脱粒滚筒进行模态分析,得到前6阶固有频率,判断出1阶频率114.49Hz远大于外部激励频率(11.3~13.4Hz),不会发生共振现象.

2) 从Y轴最大变形(6.16mm)情况看,该滚筒不会与周围零部件发生干涉.但需要在发生大变形的部位焊接加强筋来提高结构刚度.

3) 运用Workbench中ShapeOptimization功能,对脱粒滚筒关键部件(轴)进行拓扑优化设计,改变了轴的截面结构,且在满足脱粒滚筒整体强度要求的前提下,减轻了轴质量,为后续脱粒滚筒的结构优化设计提供了一种高效、可行的方法.

[1] 李宝筏.农业机械学[M].北京:中国农业出版社,2003

[2] 李耀明.谷物联合收割机的设计与分析[M].北京:机械工业出版社,2014

[3] 戴飞.纵轴流锥型滚筒小区小麦种子脱粒装置设计与试验研究[D].兰州:甘肃农业大学,2012

[4]TiwariM,Cuptak.Effectofradialinternalclearanceofaballbearingonthedynamicofbalancedhorizontalrotor[J].JournalofSoundandVibration,2000(238):5

[5]HarshaSP,SandeepK,PrakashR.Theeffectofthespeedofbalancedrotoronnonlinearvibrationassociatedwithballbearing[J].MechanicalSciences,2003(45):735-740

[6] 王芬娥,曹新惠,郭维俊,等.联合收获机主驾驶座振动强度及其频率结构试验[J].农业机械学报,2007,38(4):62-65[7] 权龙哲,佟金,曾百功,等.玉米根茬收获系统的有限元模态分析与试验[J].农业工程学报,2011,27(11):15-20

[8] 李发宗,童水光,王相兵.基于模态分析的液压挖掘机工作装置动态优化设计[J].农业机械学报,2014,45(4):28-36

[9] 冯春亮,何锋.基于Ansys的重型货车驾驶室模态分析[J].机械设计与制造,2013(4):73-77

[10] 延柱,陈文良.振动力学[M].北京:高等教育出版社,2006

[11] 凌桂龙,丁金滨.AnsysWorkbench13.0从入门到精通[M].北京:清华大学出版社,2012

[12] 蒲广义.AnsysWorkbench基础教程与实例详解[M].2版.北京:中国水利水电出版社,2013

[13] 李耀明.谷物联合收割机的设计与分析[M].北京:机械工业出版社,2014

[14] 郑磊,尹健,纪斌,等.基于ANSYS的脱粒滚筒模态分析[J].农机化研究,2013(4):48-51

[15] 李兵,何正嘉,陈雪峰.AnsysWorkbench设计、仿真与优化[M].3版.北京:清华大学出版社,2013

(责任编辑 胡文忠)

Modal analysis for threshing cylinder and topological optimization for cylinder axis based on Ansys Workbench

XIE Jun-hai,ZHANG Xue-kun,ZHANG Feng-wei,ZHANG Tao,DAI Fei,HANG Zheng-sheng

(College of Engineering,Gansu Agricultural University,Lanzhou 730070,China)

【Objective】 To improve the work performance of combine harvester,optimize structure design of threshing cylinder,modal analysis for threshing cylinder was carried out to reduce the occurrence of resonance.【Method】 Using 3D design software Solidworks to set up 3D solid model for Kubota 688Q whole-feeding combine harvester,optimizing the structure of cylinder axis with unconspicuous vibration mode and higher mass.【Result】 The results showed that natural frequency of the first two order was 114.49 Hz.114.67 Hz was greater than the vibration frequency of cylinder at 11.3~13.4 Hz and the vibration frequency of motor at 38.3~41.7 Hz,thus the resonance would not occur.The maximum deformation of toothed bar was 6.16 mm less than the distance 10~30 mm between cylinder and concave plate screen not interfering with each other.The mass of cylinder axis was reduced by 40.5% and the first two order natural frequency was increased by 12.8% and 12.7%,respectively,and the optimization effect was obvious and the resonance was effectively avoided.【Conclusion】 The study provides some reference for structure design and optimization of combine harvest threshing cylinder.

threshing cylinder;Ansys Workbench;modal analysis;topology optimization

谢军海(1990-),男,硕士研究生,主要从事农业工程技术与装备研究.E-mail:xjhgsnd@163.com

张锋伟,男,博士,教授,硕士生导师,主要从事植物力学与农业机械装备研究.E-mail:zhangfw@gsau.edu.cn

国家自然科学基金项目 (51365003).

2015-09-28;

2016-01-13

S225;S126

A

1003-4315(2016)06-0134-05