某雷达天线转子现场动平衡试验研究

2016-01-28王晓红

王晓红,王 晶

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

Research of Field Dynamic Balancing of an Antenna Rotor

WANG Xiaohong,WANG Jing

(No.38th Research Institute of CETC, Hefei 230088, China)

某雷达天线转子现场动平衡试验研究

王晓红,王晶

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

Research of Field Dynamic Balancing of an Antenna Rotor

WANG Xiaohong,WANG Jing

(No.38th Research Institute of CETC, Hefei 230088, China)

摘要:分析了某雷达天线转子进行现场动平衡试验的情况。试验表明,现场动平衡试验操作简便,节约试验成本,而且可以避免二次安装带来的误差。通过现场动平衡测试,满足了天线转子动平衡的精度要求。

关键词:天线转子;现场动平衡;响应

中图分类号:TH137

文献标识码:A

文章编号:1001-2257(2015)07-0044-03

收稿日期:2015-03-20

基金项目:国家科技支撑计划项目(2011BAH24B05)

作者简介:王晓红(1976-),女,黑龙江密山人,高级工程师,主要从事雷达系统力学试验工作;王晶(1976-),男,安徽肥东人,高级工程师,主要从事雷达产品加工工艺研究工作。

Abstract:This paper describes the process of field dynamic balancing of an antenna rotor. Tests show that field dynamic balancing is easy to operate, reduces test cost, and avoids secondary installation deviation. By field dynamic balancing, the precision guidelines of the Antenna Rotor are met.

Key words:antenna rotor ;field dynamic balancing; response

0引言

机械设备中绕轴线旋转的部件称为转子[1]。因为材料、制造、安装等因素,经常会出现转子质量分布不均匀的情况,特别是结构复杂、并且由多个零部件组成的转子,这种质量分布不均匀的情况尤为突出。质量分布不均匀的转子旋转时会给支撑轴承带来附加动压力,从而引起整个设备的振动,产生噪声,加速轴承磨损,降低设备寿命,严重时甚至会造成安全事故。所以工程上需要对转子进行动平衡试验。

平衡是改善转子的质量分布,以保证转子在其支撑轴承中,旋转时因不平衡引起的振动或振动力减小到允许范围内的过程[2]。

某雷达天线转子旋转直径(长度方向)为5 600 mm,高度方向为350 mm,宽度方向为680 mm。因为体积限制,无法在动平衡机上进行动平衡测试,需要在工作状态下进行现场动平衡测试。因为天线转子旋转直径与高度比为16,所以仅需要进行单面动平衡测试即可。

1现场动平衡测试原理

图1 转子简图

图2 校正方位计算示意

2试验前准备

因为天线转子是复杂的装配件,且其中含有大量空间分布的线缆,导致其重心位置无法准确估算。为了规避直接进行现场动平衡试验有可能损坏传动系统的隐患,需要在动平衡试验前先对天线转子进行静配平,将天线转子重心配平到转轴附近。静配平如图3所示。天线转子长度为5 600mm,宽度为680mm,高度为350mm,静配平仅对长度和宽度方向进行。在雷达系统,转子是安装到转轴上随转轴进行旋转的。在进行静配平时,此转轴因为结构尺寸原因无法利用,因此设计了转轴模拟件。此模拟件模拟转轴与天线转子的真实接口关系,并且留有与垫块的接口,以实现模拟轴与垫块的装配。

图3 静配平

静配平利用杠杆平衡原理,将转子通过转轴、垫块放置在水平平板上,因为垫块下端面较窄,不平衡会使天线转子偏重的一侧向下倾斜。用弹簧秤将下倾的一端拉起至水平状态,读取弹簧秤读数,计算配重质量,然后安装配重,保证天线能静止在水平状态,如此即实现了此方向的静配平。一个方向静配平满足要求后再对另一个方向重复以上步骤,直到2个方向均实现静平衡,即将重心调整到预定的范围内。

3现场动平衡试验

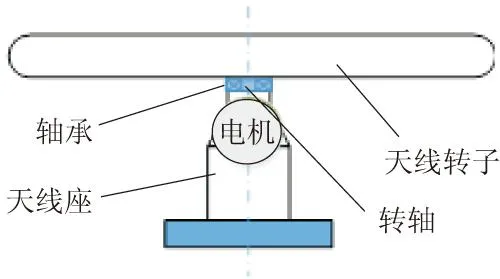

因为天线转子尺寸较大,无法在动平衡机上进行动平衡试验,所以需要在天线转子处于工作状态时进行现场动平衡试验。天线转子工作状态原理如图4所示。

图4 天线转子工作状态原理

天线转子安装在转轴上,转轴通过轴承安装在天线座内。电机带动转轴转动,从而实现天线转子的转动。现场动平衡试验步骤如下:

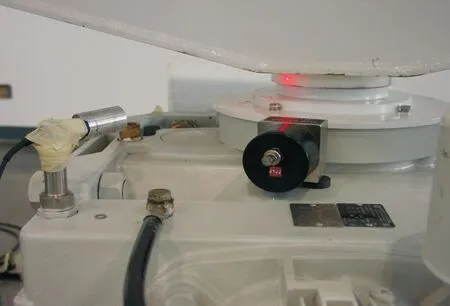

a.根据结构特点布置传感器,连接测试仪器,如图5所示。

图5 传感器的布置

b.初始状态响应测试。启动电机,当转子达到稳定的工作转速后,测得轴承处的响应。

c.安装试重后的响应测试。在指定位置增加试重,测得工作转速下轴承处的响应,分析初始不平衡的大小和方位信息,确定配动平衡所需配重的质量及方位。

d.安装配重。

e.安装配重后的响应测试。在天线转子平稳的运行在工作转速时,测得轴承处的响应,验证平衡效果。

f.反复重复以上步骤,直到残余不平衡量满足测试要求的精度等级。

4测试数据及分析

4.1 初始状态响应测试

初始状态响应测试数据如图6所示。振动速度有效值为0.099 mm/s,转速频率为1 Hz,幅值为0.02 mm/s,占50 Hz以下频率峰值第8位。

图6 初始状态响应测试数据

4.2 安装试重后的响应测试

在83°位置上加1 050 g试重质量。天线转子再次运转起来后进行测试。加完配重后的振动为 0.004 mm/s,角度为96.3°。通过计算,得出应在97.8°位置增加922.6 g质量的结论。

4.3 安装配重后的响应测试

在计算位置增加配重后,再次进行响应测试,测试数据如图7所示。由图7可知,平衡后振动速度有效值为0.091 mm/s ,1 Hz振动已经降到0.014 mm/s,而且1 Hz已经不在峰值前10位的列表内。

图7 安装配重后的响应数据

4.4 残余不平衡量测试

将天线转子后盖板上的螺钉全部安装到天线上,因为螺钉在长度方向是均匀分布的,所以将螺钉等效为处于0°方向,等效质量是48 g的集中质量。再次进行响应测试和分析,得出在平衡半径处的残余不平衡质量仅为469.2 g。考虑到测试系统误差,可以估算出此平衡半径的残余不平衡量大概在500 g左右。

4.5 平衡精度计算

5试验结论

根据试验数据及分析,可以得到如下结论:

a.现场动平衡试验前进行的静配平工作效果很好,初始状态的响应不大,振动主要成分是通过频率,也就是旋转体和空气产生的振动。

b.通过现场动平衡1 Hz振动从0.02 mm/s降到0.014 mm/s ,试验获得成功。

c.残余不平衡量的估值小于《GB/T 9239.1—2006 机械振动 恒态(刚性)转子平衡品质要求 第1部分:规范与平衡允差》G40的量值,满足要求。

6结束语

大型天线转子的现场动平衡试验达到了预期效果,取得了圆满成功。在动平衡试验之前先进行静配平工作,能有效规避直接进行动平衡试验有可能损坏传动系统的隐患。这种在动平衡之前先进行静配平的思路,也对以后大型转子的动平衡试验的开展提供了一定的借鉴意义。

参考文献:

[1]陈伟泉.浅谈汽车轮胎动平衡测试技术[J].甘肃科技,2012,28(12):60-61.

[2]梅柏杉,刘零生,余冰,等.大型电机现场动平衡试验研究[J].机械强度,2000,22(3):167-169.

[3]叶能安,余汝生.动平衡原理与动平衡机[M].武汉:华中工学院出版社,1985.