基于延迟策略的汽车零部件企业精益运作模式研究

2016-01-28黄小荣

黄小荣,陈 峰,陈 岗,戴 伟

(1.湖北理工学院 经济与管理学院,湖北 黄石 435003;2.湖北三环离合器有限公司,湖北 黄石 435003)

基于延迟策略的汽车零部件企业精益运作模式研究

黄小荣1,陈峰1,陈岗2,戴伟1

(1.湖北理工学院 经济与管理学院,湖北 黄石435003;2.湖北三环离合器有限公司,湖北 黄石435003)

摘要:受上游原材料供应商供应能力和下游客户压缩采购成本、时间的双重压力,加剧了汽车零部件企业管理的复杂性,其本质是大规模生产和个性化定制的冲突,以及外部环境的动态不确定性、交货期和产品成本等约束条件与制造时间、制造成本之间的冲突。针对这些问题,提出了基于延迟策略的汽车零部件企业精益运作模式,在产品从接单到交付的过程中的不同节点分别构建了设计延迟策略、生产延迟策略、包装延迟策略和分销延迟策略等四种延迟策略。以某大型离合器生产企业为例,对这四种延迟策略进行了分析,结果表明,该模式可以有效降低产品成本,提高产品订单的按期交付率,增强企业的市场竞争力。

关键词:设计延迟;生产延迟;包装延迟;分销延迟;汽车零部件

中图分类号:TP302.7

文献标识码:A

文章编号:1009-2714(2015)04- 0020- 05

doi:10.3969/j.issn.1009-2714.2015.04.005

收稿日期:2015—09—25

基金项目:湖北省教育厅青年人才项目(Q20144404),湖北理工学院人才引进项目(12xjz09R)

作者简介:黄小荣,湖北荆门人,讲师,博士,主要研究方向为:生产与服务运作管理,管理决策分析。

1汽车零部件企业的面临的挑战和管理困境

随着汽车市场的迅速发展,汽车零部件企业也得到了巨大的发展。但汽车市场的竞争日益激烈,对上游汽车零部件企业也提出了更高的要求。这些要求体现在:1)客户对汽车零部件产品要求的变化。汽车产品种类越来越多,汽车零部件产品的种类随之大幅增加。由于汽车销售市场已完全发展为买方市场,主机厂多采用市场拉动的生产模式导致对汽车零部件的交货时间要求越来越短,部分订单的生产周期大于交货周期;同时采购批量变小,很多达不到零部件企业的最小生产批量。另外,由于市场竞争的加剧,消费者维权意识的增强,主机厂对零部件的质量要求也越来越高、惩罚性索赔力度越来越大。2)汽车零部件产品制造模式的变化。由于采购批量变小、且产品品种增加,汽车零部件企业对汽车零部件的制造方式从大规模定制生产向多品种小批量的生产方式变化。3)产品生命生命周期的变化。由于汽车产品的竞争加剧,新型号的汽车的推出时间变快、更新换代频率加快,汽车零部件产品的生命周期随之变短。4)面对的客户更加复杂。一般来说,汽车零部件企业的客户分为4类:主机厂、国外客户、维修客户、其他零星客户。各类客户的订单批量、交货周期、价格敏感度均不相同。5)外部环境变化加剧。如客户要求设计变更和订单变更增加,原材料供应商无法按要求准时供货,交货周期变化,紧急订单越来越多,插单现象成为常态等。

汽车零部件企业处于原材料供应商和下游客户之间,受上游原材料商和下游客户成本、时间、质量的双重压力,这些变化加剧了汽车零部件企业管理的复杂性,其本质是大规模生产和个性化定制的冲突,以及时间、质量和产品成本之间的冲突。如何提高产品质量,控制成本,最小化资金投入,满足交期,占居行业有利位置,是每个汽车零部件企业需要面对和解决的问题。

2延迟策略

延迟策略兼顾了大规模生产和个性化定制,对产品提前期和成本进行了折中,学者们对延迟策略进行了大量的研究,主要集中在以下方面: 定价延迟[1],设计延迟[2]、采购延迟[3,4]、生产延迟[6,7]等多个方面.文献[8]将延迟策略分为形式、时间、地点策略。并提及所谓延迟战略,就是指将供应链上顾客化活动延迟直至到订单时为止,在时间和空间上推延顾客化活动,使产品和服务与顾客的需求实现无缝连接,从而提高企业的柔性和顾客价值的策略。周红芳、倪卫红[9]在分析我国汽车产业供应链的基础上,根据客户订单分离点在供应链上的位置不同对延迟策略进行分类,分为供应商内部的供应延迟、ATO 环境下的总装配延迟、交付延迟和售后差异化服务的延迟四种。又将每种延迟细分为时间延迟、地点延迟和成型延迟。探讨了延迟策略在我国汽车产业链中的应用。陈业华、何鲜利[10]在讨论大规模定制基本理论的基础上,站在制造商的角度将延迟策略分为设计延迟、采购延迟、生产延迟和库存延迟,然后重点分析了MC下延迟策略的核心影响因素,从产品、技术流程和市场三个方面进行分析,并给出对应的延迟策略选择。胡建波[11]论述了延迟策略在企业中包括生产延迟、物流延迟、形式延迟和完全延迟等类型,可从时间或空间两个维度上实施延迟。娄本宁、曲亚琳[12]从客户订单分离点出发,根据分离点的不同位置,将延迟战略分为供应延迟、制造延迟、交付延迟和服务延迟,并结合实际情况详细讨论了这五种策略。这些文献对延迟策略进行了充分的论述,但对汽车零部件企业全面实施延迟策略方面的研究较少。为此,在上述研究的基础上,本文以具体汽车零部件企业为例,综合讨论设计延迟、制造延迟、包装延迟和分销延迟。

3基于延迟策略的汽车零部件企业精益运作模式构建

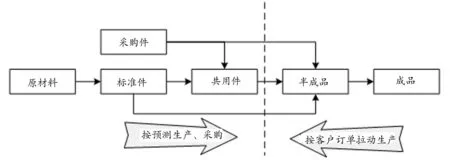

为了缓和汽车零部件产品定制多样化带了的种种问题,人们提出了推拉结合的管理模式,即对通用部分进行大规模生产,个性部分定制化生产,其本质是将产品族中“个性”和“共性”分开,增加“共性”部分生产比例,尽可能延迟“个性”部分。如图4所示,根据汽车零部件企业的特点,从接单、设计、采购直到交付客户的过程中,其延迟策略的定位点分别在设计、生产和分销之处,对应有设计延迟、生产延迟、包装延迟和分销延迟,如图1所示,图1中标示的1、2、3、4对应的点分别为设计延迟策略、生产延迟策略、包装延迟策略、分销延迟策略的策略定位点。

图1 汽车零部件企业的延迟策略定位点

1)设计延迟策略。汽车零部件产品种类虽多,但产品往往呈现为系列化的特点,因此可以将系列化的产品中的差异在设计阶段进行延迟,增加多个产品共用的标准零部件和共用件,主要包括以下几个方面:工艺延迟,即将零部件差异化的工序尽量延迟,尽量提高零部件的制造批量,降低成本,减少生产准备时间;用料延迟,即尽量设计共用零部件,使其标准化,并使产品的BOM搭建模块化、配置化。

2)生产延迟策略。延迟分界点位于基型生产和变型生产之间,生产延迟是指对半成品、标准件和共用件按照预测进行生产,属于推式生产;对成品的生产按照客户的订单进行生产,属于拉式生产,如图2所示。这种策略的中心思想就是基于将得到的中长期需求(以我为主)与实时需求(以客户为主)信息相结合,使生产与需求相匹配,并且适当地保持生产批量,从而满足交期、品质、成本等约束条件。该策略需要根据客户交货期要求和产品的生产周期以及确定好CODP(Customer Order Decoupling Point,客户订单分离点)定位点[13],然后根据以往的订单情况和销售预测对推式生产的共用件、采购件、标准件设置库存点,并根据订单量和生产能力设置库存安全储备量和计划周期。

图2 汽车零部件的生产延迟策略

3)包装延迟策略。包装是指在流通过程中保护产品,方便储运,促进销售,按一定的技术方法所用的容器、材料和辅助物等的总体名称。包装是产品可以销售、交付客户的最后一道工序,在汽车零部件企业中,包装之前的成品称之为“白机”,一个型号的“白机”可能会向多个主机厂进行销售,因此需要不同的包装。由于客户的订单经常发生变化,紧急插单经常发生。因此,产品在运到分销中心后,当客户确定需要后,再对“白机”进行包装,可以有效解决订单的变化带来的管理问题。包装延迟策略如图3所示。

图3 包装延迟策略

4)分销延迟策略。为了保证主机厂随时取货的要求,主机厂要求汽车零部件供应商建立寄售库存,货物发到寄售仓库,主机厂根据生产领用情况和配套厂进行结算。寄售库存,通常以供应商所供应的商品形式出现,被客户、经销商或代理商物理意义上实际持有,但是库存资产所有权仍在供应商手中。虽然寄售仓对主机厂实现精益制造起了很大作用,但给汽车零部件企业带来了巨大的库存压力和风险。所以,利用分销延迟策略,将各主机厂内寄售仓库存延迟到区域分销中心中可以降低零部件企业的库存浪费,同时满足主机厂对零部件需求的及时性,如图4所示。

图4 分销延迟策略

4案例分析

案例企业为湖北省某汽车离合器供应商,其产品涵盖了微型车、轿车、轻型卡车、中型卡车、重型卡车和客车系列,离合器年生产能力约150万套,是国内三十余家主机厂的独家和主要配套商,拥有覆盖全国的销售网络,产品还出口到西亚、欧洲、东南亚、南美等地区,其产品分为五大系列,600多种型号。

由于产品型号较多,并且新产品还在不断增加,对此,该企业研发中心对产品结构进行了分析,利用产品结构分层,将其产品零部件定义为标准件、共用件、基本组件及可选件等,如将摩擦片、膜片弹簧、压盘等定义为标准件,实现了产品可以在PDM系统中按照不同的客户要求进行配置。

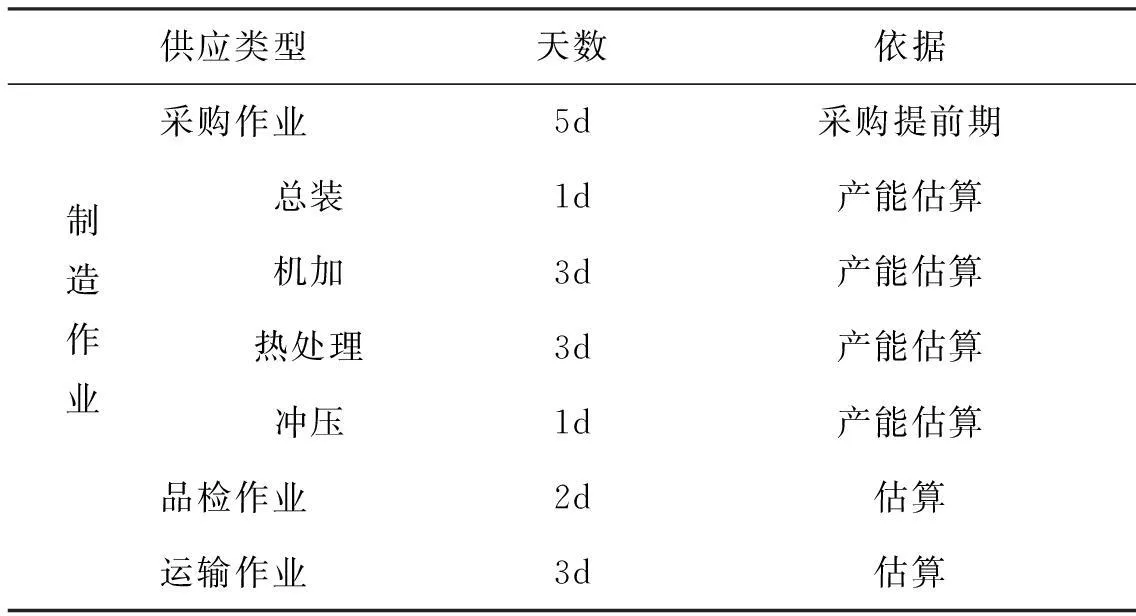

该企业的订单来源主要有:主机厂、国贸订单、维修市场、其他零星订单,2014年主要客户的订单特点如表1所示。根据以2013年月平均入库数量以及各作业单位时间估算可得到各供应周期如表2所示。

表1 各类订单的特点与数量构成

表2 产品各批次生产的主要过程周期

根据ATO与MTO的运作逻辑,结合表2的数据,利用甘特图,我们可以得到现有2种模式下产品供应周期数据如表3所示。

表3ATO与MTO模式产品供应周期对比

由表1~3可以得出其产品交货周期在16~20d之间(根据上图按2d浮动)的结论,但对于维修市场,产品的交付周期在7天左右、占总量30%的维修市场订单得不到保障。

根据项目管理质量、时间、成本三要素的内在关系学说,生产时间不充足首先会挤压品检作业时间,衍生出品质问题;接着会出现半成品的挪用,产生工单不能完结,物流不闭环,投入产出不配比,进一步产生成本问题。品质数据、仓储数据、成本数据不准确,影响价值流、信息流的正常流动,产生计划管理无法形成闭环,导致计划问题;计划问题导致交期问题;品质、成本、交期出现问题对企业无疑是灭顶之祸。

因此该企业采用生产延迟策略,将CODP定位于总装作业处,使产品的供应周期缩短至交货周期以内,解决了生产周期大于供货周期的问题。

由于该企业的客户多,订单不仅频次高,而且来源复杂,变动频繁、插单现象时有发生,企业为应对订单的频繁变动,不得不进行翻包作业(即将运往A主机厂的包装更换为B主机厂的包装),而且其客户遍布全国,因此,该企业采用分销延迟,在国内各大销售区域设置了区域寄售仓,大大降低了原先主机厂的寄售库存。在接到主机厂的调拨单后,区域寄售仓对"白机"进行包装,之后交付主机厂。

该企业采用上述策略后,交期准确性、上线合格率、运输费用率都有非常大的改善。

5结论与展望

汽车零部件企业在价格、质量、供货、服务等方面面临的竞争越来越激烈,其产品品种变多,订单批量小频次高且变动频繁,对企业管理提出了更高的要求。本文针对上述问题,在产品从接单到交付的过程中的不同位置分别构建了设计延迟策略、生产延迟策略、包装延迟策略和分销延迟策略等四种延迟策略。通过应用这些策略,企业可以较好地应对主机厂的JIT生产模式,同时应对维修市场对订单交货短周期短带来的问题,使产品和在制品的库存达到合理水平,更易于预测和分散风险,最终使企业降低产品成本,提高产品品质,提高产品订单的按期交付率,增强企业的竞争力。

参考文献:

[1]张克勇,侯世旺,周国华.不确定需求下供应链定价延迟策略研究[J].管理工程学报,2014,28(1):195~201.

[2]鲁玉军,纪杨建,祁国宁,等.基于延迟设计分离点的订单设计型产品配置设计[J]. 浙江大学学报(工学版),2009,43(12):2231~2236.

[3]林强,冯光,王轶杰,等. 论制造企业采购提前期的压缩策略[J]. 天津大学学报(社会科学版).2010,12(6):487~491.

[4]陈华,苏春生,周支立.提前期敏感商品的销售商采购提前期压缩[J].系统工程,2009,27(9):41~48.

[5]罗建强,杨慧.面向服务型制造延迟策略实施对客户价值创造的影响[J].工业工程与管理,2012,17(5):97~103.

[6]刘圣华.汽车制造业延迟策略模型及应用研究[J].物流技术,2010(2):103~105.

[7]陆颖,陈功玉.利用延迟策略提高我国汽车企业的生产柔性[J]. 现代管理科学,2009(2):11~13.

[8]Remko I.Van Hoek,Bart Vos and Harry R.Commandeur. Restructuring European Supply Chains by Implementing Postponement Strategies[J].Long Range Planning,1999(32): 505~518.

[9]周红芳,倪卫红.延迟策略在我国汽车产业供应链中的应用[J]. 商业时代,2008(18): 25~26.

[10] 陈业华,何鲜利.MC 下延迟策略影响因素分析及延迟策略选择[J].现代管理科学,2009(3):62~64.

[11]胡建波.延迟策略在供应链管理中的应用[J].企业管理,2012(2):100~102.

[12]娄本宁,曲亚琳.基于供应链运作的延迟战略研究[J].市场研究,2011(5):29~33.

[13]H. Shidpour, C. Da Cunha, A. Bernard.Analyzing Single and Multiple Customer Order Decoupling Point Positioning based on Customer Value: A Multi-objective Approach[J]. Procedia CIRP,2014,17:669~674.

Auto parts enterprises lean operation

mode based on postponement strategies

HUANG Xiao-rong1,CHEN Feng1,CHEN Gang2,DAI Wei1

(1.School of Management and Economics, Hubei Polytechnic University, Huangshi435003,China;

2.Hubei Tri-ring Clutch Co., Ltd., Huangshi435003,China)

Abstract:Duo to the dual pressures of the supply capacity of upstream raw material suppliers and downstream customers' procurement costs and time, auto parts business management complexity is aggravated. Its essence is mass production conflict with customization, and the constraints of dynamic uncertain, delivery and product cost conflict with manufacturing time and costs. To solve these problems, we propose auto parts enterprises lean operation mode based on postponement strategies. It includes the design postponement strategy, production postponement strategy, packaging postponement strategies and distribution postponement strategies in the process of ordering to delivery. Finally, we give an example of a large clutch production companies. The results show that the model can effectively reduce product costs and improve on-time delivery rate of product orders, enhance their market competitiveness.

Key words:design postponement; production postponement; packaging postponement; distribution postponement; auto parts