ER307Mo不锈钢热轧开裂原因分析

2016-01-28马正伟张椰阳胡梅青张大淼

马正伟 张椰阳 胡梅青 张大淼

(青山钢铁瑞浦科技集团有限公司特钢研究院,浙江323900)

ER307Mo不锈钢热轧开裂原因分析

马正伟张椰阳胡梅青张大淼

(青山钢铁瑞浦科技集团有限公司特钢研究院,浙江323900)

摘要:采用宏观分析、光谱成分分析、金相分析、扫描电镜-能谱分析对热轧6道次后表面开裂的ER307Mo不锈钢进行了全面分析。结果表明,化学成分控制导致铁素体含量偏高且化学元素在断面上分布有偏析使得铁素体分布不均匀。奥氏体相和铁素体相在高温变形时不同步,材料整体高温塑性偏低,在轧制变形力的作用下产生了开裂。

关键词:ER307Mo不锈钢;铁素体;偏析;开裂

ER307Mo不锈钢属于铬镍系列不锈钢焊条用钢,具有良好耐腐蚀性和抗氧化性,广泛应用于化工、化肥、石油、医疗设备制造。该钢种由于合金含量高,在冶炼和轧制过程中容易产生质量问题。本文 针对热轧过程中ER307Mo不锈钢产生开裂的现象进行了分析,并提出了改进措施。

1试验方法

(1)观察开裂试样的宏观形貌及搜集热轧加工信息。

(2)截取试样,磨平后在SPECTROLAB M10型光电直读光谱仪检测其化学成分。

(3)制作标准金相试样在Axio Imager Aim型金相显微镜下观察微观组织形貌。试样的制备、试样研磨、试样的浸蚀、显微组织检验、显微照相,参照GB/T 13298—1991《金属显微组织检验方法》。

(4)取样在蔡司EVO18型扫描电镜下观察形貌并用能谱做微区成分,在典型裂纹处做面扫描。

2试验结果

2.1宏观分析及热轧加工信息搜集

图1所示是ER307Mo不锈钢热轧开裂的宏观形貌图,此时钢棒直径是105 mm,耳子所在直径是120 mm,整个钢棒的表面都有裂纹,属于普遍开裂,裂纹呈三角或倒三角状,沿轧制方向同向分布。在裂纹开口较大的部位剖开钢棒的横截面,可以看到裂纹深度达到25 mm。

热轧加工信息为:200 mm×200 mm的方坯在加热炉中加热,加热温度1 200℃,在炉内保温时间240 min,出炉温度为1 242℃,轧制6个道次的时候已经可以明显看出裂纹。

2.2化学成分分析。

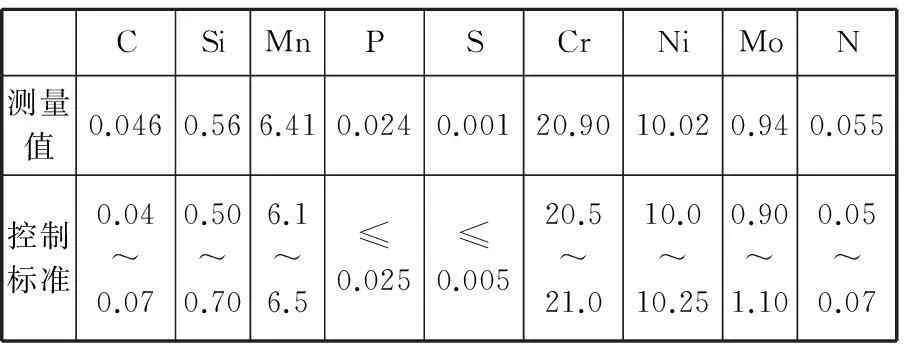

化学成分如表1所示。

从表1可以看出,测量值符合控制标准的要求,Cr偏控制标准的上限,C、N和Ni偏控制标准的下限。

表1 化学成分(质量分数,%)

(a)表面 (b)横截面

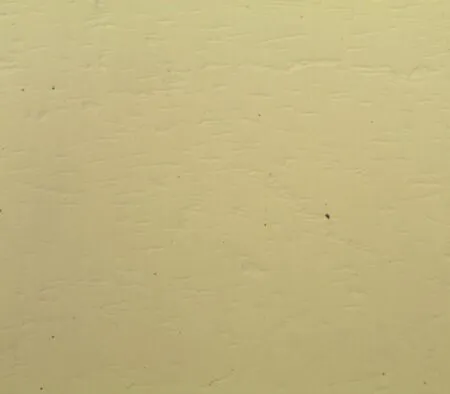

图2 夹杂物形貌(100×)

2.3金相分析

2.3.1夹杂物分析

夹杂物形貌如图2所示。钢中夹杂物D类0.5级,数量极少,没有其它类型夹杂物存在。

2.3.2裂纹微观形貌

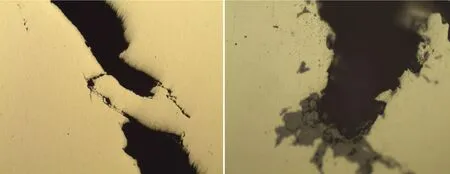

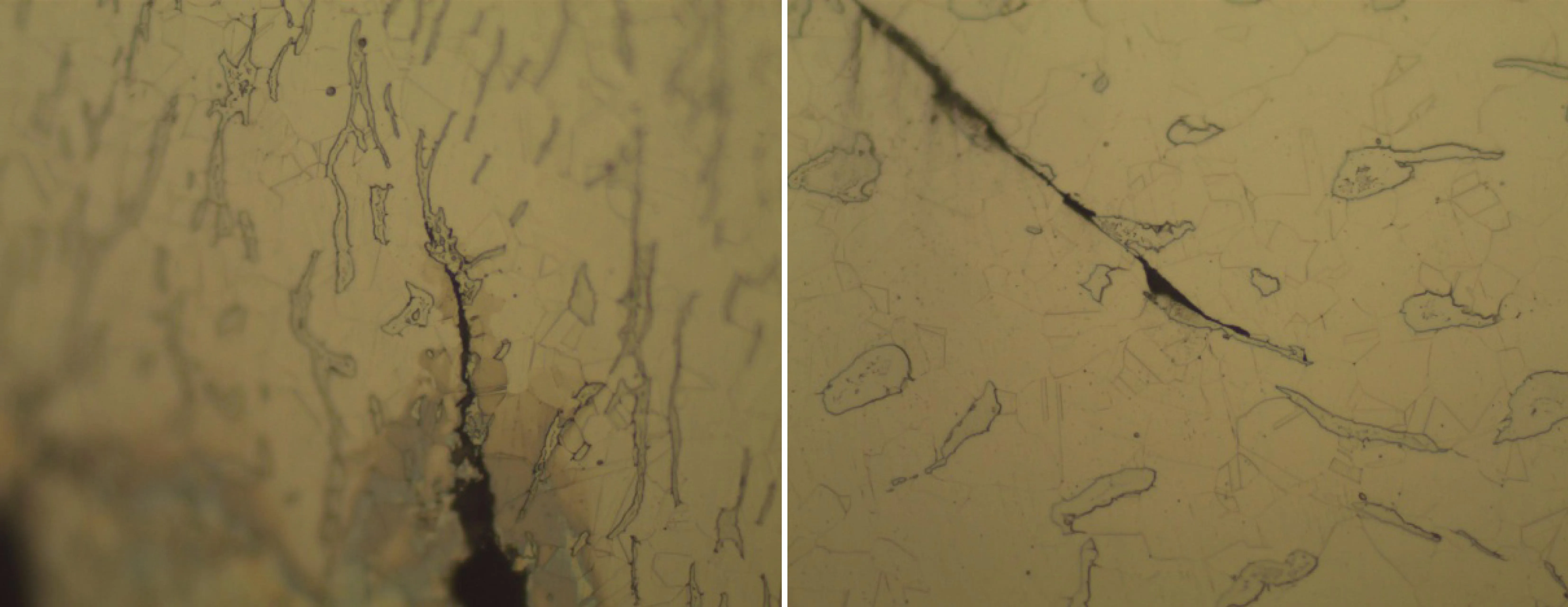

裂纹两侧形貌如图3所示。

从图3(a)看出裂纹两侧没有高温氧化物。从图3(b)看出裂纹两侧有高温氧化物且距两侧不远处有氧化圆点。大多数裂纹与图3(a)相同,裂纹两侧没有高温氧化物。少数裂纹与图3(b)相同,裂纹两侧有高温氧化物。

2.3.3组织形貌

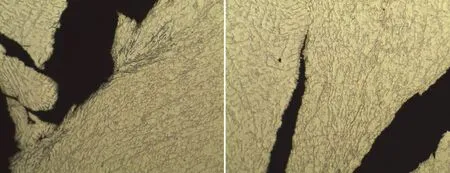

基体组织形貌如图4所示。

图4(a)箭头处多条铁素体连接到一起形成在基体内部的微裂纹。图4(b)铁素体块较大且变形较大的地方已经形成微裂纹。整体讲,钢棒的表面约2mm以内铁素体含量较少,在1%~2%左右。距离钢棒圆心越近,铁素体含量越高,最高处铁素体含量达到10.69%。

钢中铁素体形貌如图5所示。钢中铁素体与裂纹的关系如图6所示。可以看出裂纹是沿着铁素体开裂的。尤其是铁素体含量高与铁素体含量低的交界处更容易开裂。

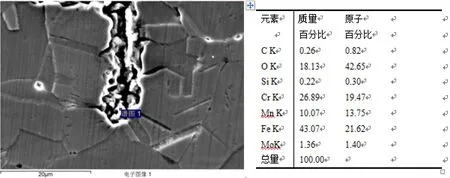

2.4扫描电镜-能谱分析

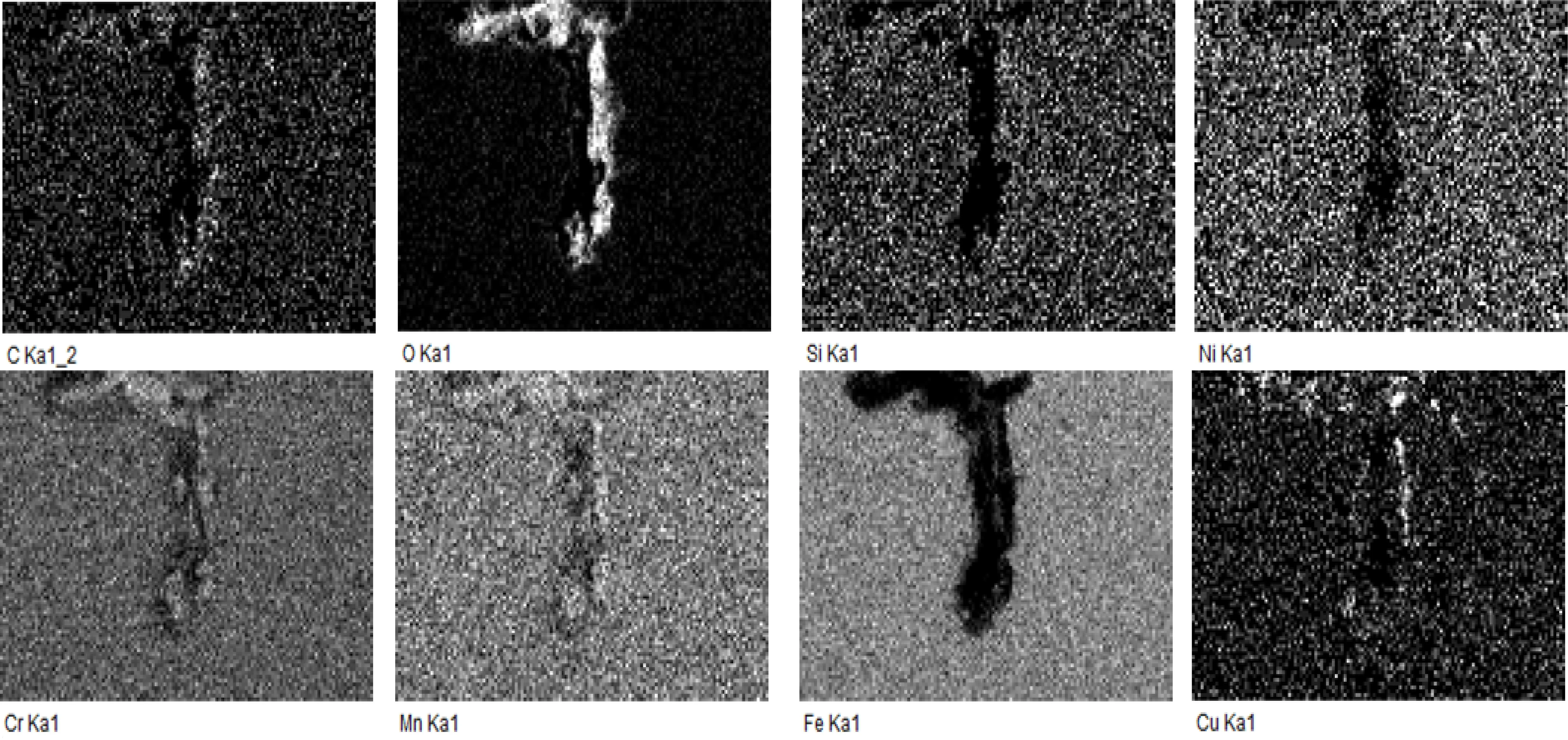

裂纹处能谱成分如图7所示。裂纹处面扫描元素分布如图8所示。

可以看出裂纹处主要是Cr、Mn、Fe等基体元素的氧化物,没有夹杂物或夹渣的成分存在。

3分析与讨论

(a)裂纹两侧没有高温氧化物(50×) (b)裂纹两侧有高温氧化物(500×)

图3裂纹两侧形貌

Figure 3Microstructure of the both sides of crack

(a)铁素体形成微裂纹 (b)铁素体变形情况

(a)裂纹开口端 (b)裂纹尾端

(a)支裂纹处铁素体 (b)主裂纹尾端铁素体

通过对所取样品的分析,可以看出:

(1)宏观分析发现开裂属于普遍开裂,裂纹形态和开口方向相似,初步判断该钢种在热变形的时候其整体塑性偏差。

(2)化学成分控制虽然符合控制标准要求,但是C、N、Ni等奥氏体形成元素偏标准的下限,Cr作为铁素体形成元素却控制在标准的上限,导致铁素体含量偏高,同时因为连铸过程中元素的偏析导致铁素体在整个断面上分布不均匀。

(3)钢中夹杂物级别低、数量少、形状单一,因此钢的纯净度方面是好的,通过扫描电镜-能谱的分析没有发现有除基体成分以外的其它金属元素,进一步排除了开裂是夹杂物或是夹渣造成的。

(4)大多数裂纹是没有高温氧化物的,因此可以确定大多数裂纹是在轧制过程中因材料的塑性不好而开裂的。同时也存在极少数有高温氧化物的裂纹且裂纹近侧还有高温氧化圆点,说明铸坯上是有一些原始裂纹的。

图7 裂纹处能谱成分

图8 裂纹处面扫描元素分布

(5)钢中铁素体含量高,最高值达到10.69%,且分布不均匀,因此导致钢基体的塑性由表面到心部逐渐变差,同时裂纹的尾端均沿着奥氏体与铁素体的相界延伸。

4结论

ER307Mo不锈钢的化学成分决定了其高温热塑性较低,连铸过程中已经形成少许微细裂纹,同时热轧时由于基体中含有较多且分布不均匀的铁素体导致奥氏体与铁素体变形不同步形成组织应力,加上微细裂纹的应力集中和粗轧压下量较大导致材料在热变形过程中开裂。

可以采取以下措施进行改进:炼钢环节要优化成分,降低铁素体的含量。连铸时采用电磁搅拌和控制拉速,避免成分偏析和形成微裂纹。

参考文献

[1]周勇,郎宇平,荣凡,等.奥氏体不锈钢15Mn-22Cr-0.56N的热塑性和轧制工艺对其性能的影响[J].特殊钢,2008.

[2]卢光熙,等主编.金属学教程[M].上海:上海科学技术出版社, 1985.

[3]崔光洙,邸洪双,刘相华,等.304HC的热塑性及变形抗力的模型.东北大学学报,2001.

编辑杜青泉

Analysis on Surface Crack of ER307Mo

Stainless Steel in Hot Rolling Process

Ma Zhengwei, Zhang Yeyang, Hu Meiqing, Zhang Damiao

Abstract:Surface crack of ER307Mo stainless steel after hot rolling 6 passes has been conducted complete analysis by means of macro analysis, spectrum compositions analysis, metallographic analysis and SEM-energy spectrum anslysis, the result showed that improper chemical composition control resulted in higher ferrite content and segreation of chemical elements existing in section caused uneven ferrite distribution, austenite phase wasn′t deformed with ferrite phase synchronously in high temperature and integral pyroplasticity of material turned to be lower, all the factors generated crack under rolling deformation force.

Key words:ER307Mo stainless steel; ferrite; segregation; crack

收稿日期:2015—05—11

中图分类号:TG115.21

文献标志码:B