850 mm窄带钢全连轧粗轧机组的工艺流程和设备特点

2016-01-28金莉曹阳

金 莉 曹 阳

(中国第二重型机械集团公司重型机械设计院,四川610000)

850 mm窄带钢全连轧粗轧机组的工艺流程和设备特点

金莉曹阳

(中国第二重型机械集团公司重型机械设计院,四川610000)

摘要:介绍了850 mm窄带钢全连轧粗轧机组生产工艺流程、设备技术参数、结构特点以及设备技术特点。

关键词:窄带钢;全连轧;粗轧机组;工艺流程

二重集团公司设计的850 mm窄带钢全连轧生产线的粗轧机组是一条国产化全连续式机组,其装机水平在国内窄带钢全连轧生产线中处于领先地位。

850 mm窄带钢全连轧生产线由滨海冶金公司负责轧制工艺流程设计,全线机械设备设计供货和液压系统设计供货由二重负责,轧线电气控制系统由欧博负责。

850 mm窄带钢全连轧生产线年生产150万吨热轧带钢卷,主要产品包括普通碳素结构钢、优质碳素结构钢、低合金高强度结构钢。原料是连铸车间生产的无缺陷连铸板坯165 mm×400 mm~650 mm×(7 000~9 500)mm,生产的成品规格:厚度(2.0~16)mm,宽度(400~650)mm,钢卷外径960 mm~1 700 mm,最大卷重7.7 t。

1全连轧粗轧机组工艺流程

850 mm窄带钢全连轧粗轧机组采用的热轧工艺为全连续式轧制工艺,实现了在粗轧区带张力轧制。机组由三台立辊轧机和五台二辊粗轧机组成,粗轧机是不可逆轧机,每架轧机只轧制一道次,轧件沿一个方向进行连续轧制,缩短了轧制时间,板坯在粗轧机组的轧制时间约30 s,粗轧机出口的速度为3.95 m/s。全连续式轧制工艺大大缩短了板坯在粗轧区的轧制时间,使粗轧区的板坯降温得到了很好的控制,保证了轧制中间坯温度的均匀性,同时提高了中间坯的温度,有利于精轧机组轧制。该轧制工艺流程提高了成品质量,同时提升了生产能力。

粗轧机组的配置是立+平+平+立+平+平+立+平。轧线工艺布置如图1所示。

2粗轧机组设备技术参数和结构特点

2.1E1~E3立辊轧机

E1~E3立辊轧机技术参数见表1。

E1~E3立辊轧机分别位于R1、R3、R5粗轧机入口处,与水平轧机远距离布置。立辊轧机具有AWC功能,在轧制过程中对带坯进行调宽、拓宽及头尾形状控制,保证了带坯的精度,并减少了头尾形状差造成的切损,提高了收得率。通过立辊轧机轧制后的板坯边部晶粒组织转变为优良的轧态组织,取代了铸态组织,可避免在水平轧制过程中发生边部裂断,以改善带坯边部质量。

立辊轧机主传动是通过1台立式电机、齿轮减速机、万向接轴分别带动轧机两侧立辊转动。主传动箱布置在传动平台上,平台由四个立柱支撑在基础上。立式电机布置在平台上,避免了氧化铁皮、水和油污对立辊传动装置的影响,降低了传动故障率,方便主传动维护。采用立式电机传动取代锥齿轮,保证了传动装置的经济性和稳定性。

立辊轧机机架采用整体铸造结构,机架装配在轧钢时由四个锁紧液压缸固定在地脚板上。在换辊时则松开锁紧液压缸,机架连同轧辊装配在换辊液压缸的作用下沿换辊轨座拉出,由车间行车直接吊走轧辊装配,从而可以实现快速换辊,减短了换辊操作时间,提高了生产效率。

1—E1立辊轧机 2—R1粗轧机 3—R2粗轧机 4—E2立辊轧机 5—E2机后除鳞箱

E1立辊轧机E2立辊轧机E3立辊轧机最大轧制力/kN15001500600轧制速度(最大辊时)/m·s-10~0.3~0.80~0.53~1.40~1.0~2.7立辊开口度/mm380~800380~800380~800辊子尺寸/mm⌀650/⌀600×400⌀650/⌀600×400⌀550/⌀500×340AWC液压缸/mm⌀250/⌀150×255⌀250/⌀150×255⌀160/⌀110×290主传动速比28167主传动电机功率/kW450300300转速/r·min-1250/660250/660250/660

侧压装置采用长行程液压缸控制立辊开口度大小。液压缸固定在机架的内侧,布置在立辊轧机的操作侧和传动侧,采用伺服液压系统,具有液压宽度自动控制(AWC)功能和短行程(SSC)控制功能。在传动侧的侧压装置中装有测压仪,用于轧制力检测。在每侧还布置了1个平衡液压缸,在正常工作状态下始终将滑架与轧辊轴承座拉靠在AWC缸头部,以消除球面垫与AWC缸头部的间隙,保证侧压运动平稳。换辊时,AWC缸与平衡缸共同作用将轧辊推到接轴垂直位置,以便接轴的扁口套筒脱离轧辊。

轧辊轴承采用双列圆锥滚子轴承,轧辊类型为合金锻钢辊。轧辊装配与滑架在AWC缸和侧平衡缸的共同作用下沿机架窗口移动,实现开口度的调整。

接轴提升装置通过一个提升液压缸及固定梁固定在轧机平台上,换辊时通过液压缸提升接轴,使接轴与轧辊扁头脱开。

2.2R1~R5粗轧机

R1~R5粗轧机技术参数见表2。

R1~R5粗轧机是二辊不可逆轧机,轧制出所需要厚度的中间坯。粗轧机均安装上下两个工作辊,具有较大的咬入角,可实现大压下。

轧机主传动由电机、联合减速机、万向接轴驱动上、下工作辊转动进行轧制。

轧机机架是封闭式机架,采用铸钢整铸工艺制造。机架操作侧布置有轧辊轴向锁紧挡板,防止轧制时轧辊轴向窜动;机架传动侧布置有液压接轴抱紧装置。轧机窗口上部布置有轧辊平衡装置,保证上辊平稳升降,减小对轧钢的冲击,保证轧制的稳定性。

轧机压下系统为两侧电动压下+AGC液压压下,可在轧制过程中快速调整轧辊辊缝,液压AGC可保证中间坯的厚度精度,减少中间坯的镰刀弯,满足换辊后辊缝调零和解靠慢速要求。

轧辊为锻钢辊,采用承载能力较大的四列圆柱滚子轴承,两侧安装有双列圆锥滚子轴承作为止推轴承。

表2 R1~R5粗轧机技术参数

在轧机之间布置有入、出口导卫和入口侧导板。在入口侧导板两侧,由液压缸对导板进行开口度调节,引导板坯进入轧机。换辊时入口侧导板通过液压缸沿轧线方向移动,以让出更换轧辊的空间。导卫中设有擦辊器、刮板、轧辊冷却水,出口导卫上还设有烟雾除尘水。出口下导卫装在一车架上,车架通过液压缸来回移动,轧钢时移进轧机,换辊时移出轧机。上导卫通过气缸控制,轧钢时导卫紧贴轧辊面,刮除辊面上的氧化铁皮同时防止冷却水落在带钢上;换辊时打开导卫,脱离轧辊,保证换辊空间。下导卫靠自重贴于轧辊面,刮除辊面上的氧化铁皮。

R1~R5快速换辊装置采用液压缸换辊方式。换轧辊时拉出旧辊系、推入新辊系均由液压缸完成,换辊在主轧跨内进行。

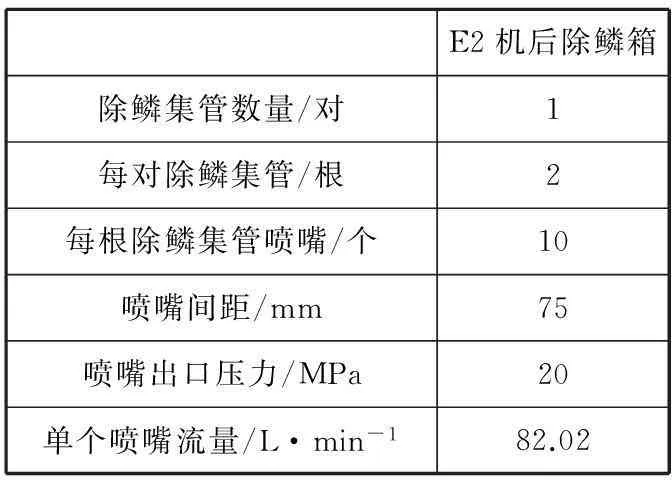

2.3E2机后除鳞箱

E2机后除磷箱技术参数见表3。

E2机后除鳞箱布置在E2立辊轧机后,将钢坯在轧制过程中产生的再生氧化铁皮清除干净,保证钢板表面质量。

E2机后除鳞箱体是直接安装在基础上。高压水除鳞集管为单排布置,集管高度固定不变。除鳞箱入口侧和出口侧均设有帘幕挡水装置,防止高压水大量飞溅,同时将鳞皮挡在中间,以便由钢板上表面的水冲离钢板。出口侧设置反吹扫水装置,将板坯上表面的大量水吹离。

表3 E2机后除磷箱技术参数

3全连轧粗轧机组技术特点

(1)采用全连续式轧制工艺提高带钢产量和质量,机组装机水平基本达到了国内先进水平。

(2)E1~E3立辊轧机与水平轧机远距离布置,且立辊轧机机架可移动以实现快速换辊。E1~E3立辊轧机具有液压宽度自动控制(AWC)功能和短行程(SSC)控制功能,可保证带钢宽度的精度,提高成材率。

(3)轧制能力较强的二辊粗轧机R1~R5采用电动压下+AGC液压压下,可保证中间坯的厚度尺寸精度和减小镰刀弯,满足换辊后辊缝调零和解靠慢速要求。

(4)R1~R5粗轧机入口均设置有宽度可自动调整的侧导板,帮助板坯对中轧制中心线后正确咬入轧辊。

(5)R1~R5粗轧机主传动中采用了联合减速器,即将减速机和齿轮机座合二为一,既实现了减速功能,又实现了电机转矩和运动的分配和同步功能,大大减轻了设备重量,降低了成本。

(6)E2立辊轧机后布置有除鳞箱,能更好地去除粗轧过程中在板坯上形成的二次氧化铁皮,改善带钢表面质量。

4结束语

850 mm窄带钢全连轧粗轧机组是一条拥有多项先进技术的全连续式粗轧机组,实现了在粗轧区带张力轧制,设备工艺配置实现了生产线的高产能和轧制板坯高精度控制。该机组自热负荷试车成功以来,仅在几个月就达到了设计年产量的目标要求。其机组的工艺流程、功能设置、设备配置充分体现了设计产量高、装备水平高的特点,

为现代全连轧窄带生产线的研制起到了广泛的示范效应,该技术成熟可靠,应用推广前景好。

参考文献

[1]中国金属学会热轧板带学术委员会.中国热轧宽带钢轧机及生产技术[M].北京:冶金工业出版社,2002.

[2]金莉.波兰2 250 mm热带钢轧机设备技术.中国重型装备,2011(3).

[3]金莉.土耳其950 mm热带钢轧机设计.中国重型装备,2009(2).

[4]杨瑞宇.沙钢1 450 mm热带钢轧机结构设计.中国重型装备,2009(4).

[5]金迪.热轧过程加热炉综合优化控制策略及控制方法研究.大连理工大学硕士论文.2005.

[6]立辊轧机.一重技术,1995.

[7]王聪颖.天铁热轧粗轧机压下系统分析及改进.天津冶金,2014.

编辑杜敏

设计

Process Flow and Device Features of Rough Mill for

850 mm Narrow Strip Full Continuous Rolling Production Line

Jin Li, Cao Yang

Abstract:Production process flow, technical parameters, configuration features and technical features of the rough mill for 850 mm narrow strip full continuous rolling production line have been described.

Key words:narrow strip; full continuous rolling; rough rolling mill; process flow

收稿日期:2015—06—15

中图分类号:TG333.1

文献标志码:B