J4不锈钢酸洗板折弯开裂原因分析

2016-01-28张爽

张 爽

(山东泰山钢铁集团有限公司,山东271100)

J4不锈钢酸洗板折弯开裂原因分析

张爽

(山东泰山钢铁集团有限公司,山东271100)

某公司生产的J4不锈钢酸洗板折弯加工成挂件,在折弯加工过程中沿R弧处出现了开裂现象,对开裂样品进行分析以找出开裂原因。

1试验方法

对开裂样品进行宏观图片采集。利用SPECRTOLAB M10型光电直读光谱仪对样品化学成分进行分析,计算Md30。截取基体与开裂部位的金相试样,进行组织观察。利用FMP30铁素体仪测量开裂样品不同部位的马氏体相含量。对送检试样进行1 100℃保温5 min,水冷固溶处理试验,并观察固溶处理后的组织情况。

2试验结果

2.1宏观分析结果

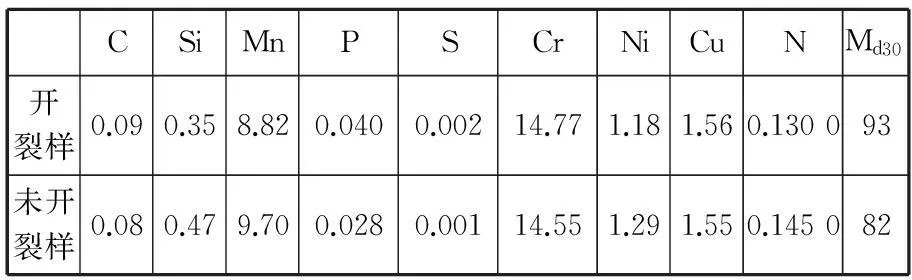

J4不锈钢折弯开裂形貌见图1。开裂部位均位于R弧外侧,且双面折弯开裂程度比单面折弯严重。

2.2化学成分分析结果

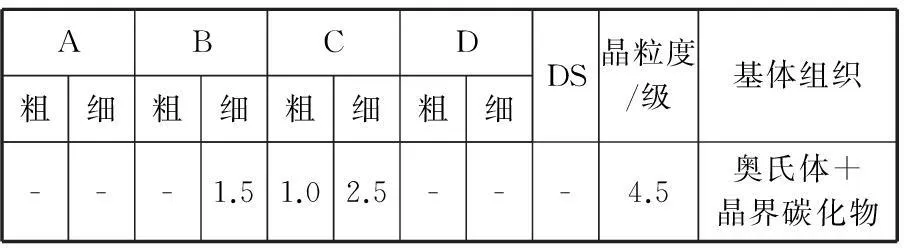

开裂试样化学成分实测值与未开裂样品标准值对比结果见表1。开裂试样P元素稍高。

2.3金相分析结果

2.3.1夹杂物与基体组织

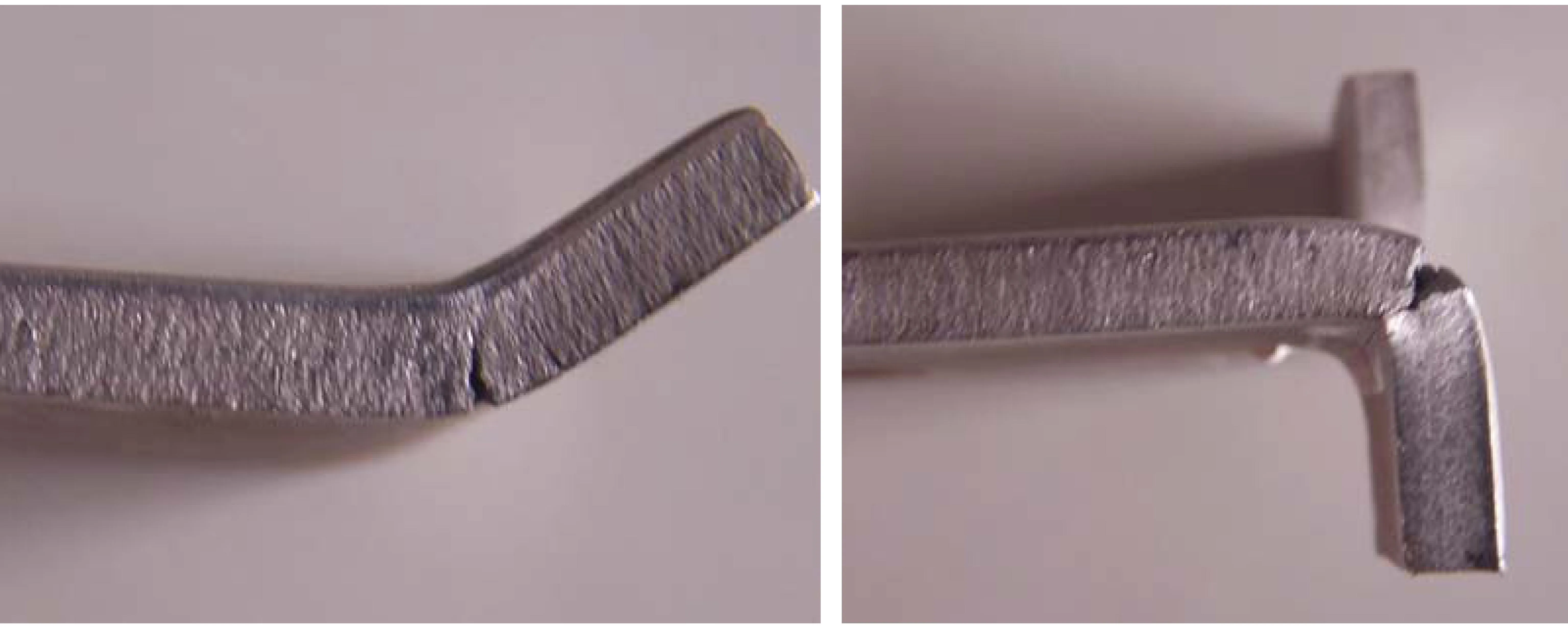

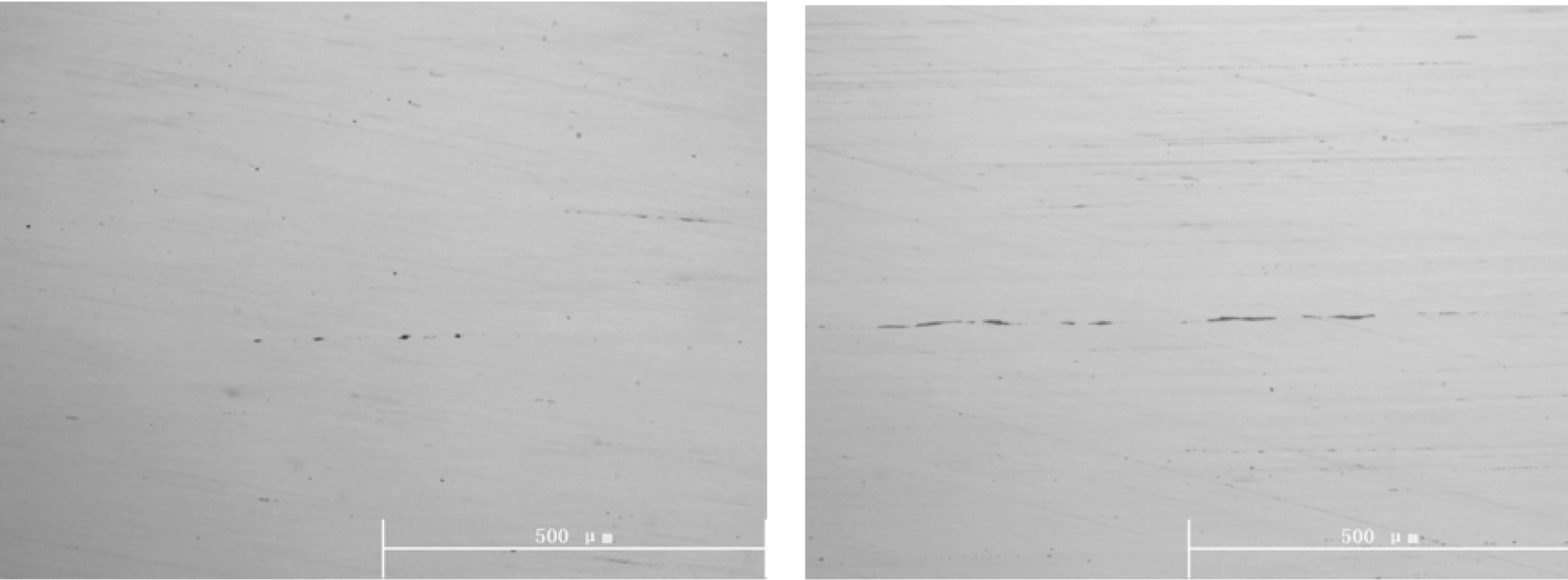

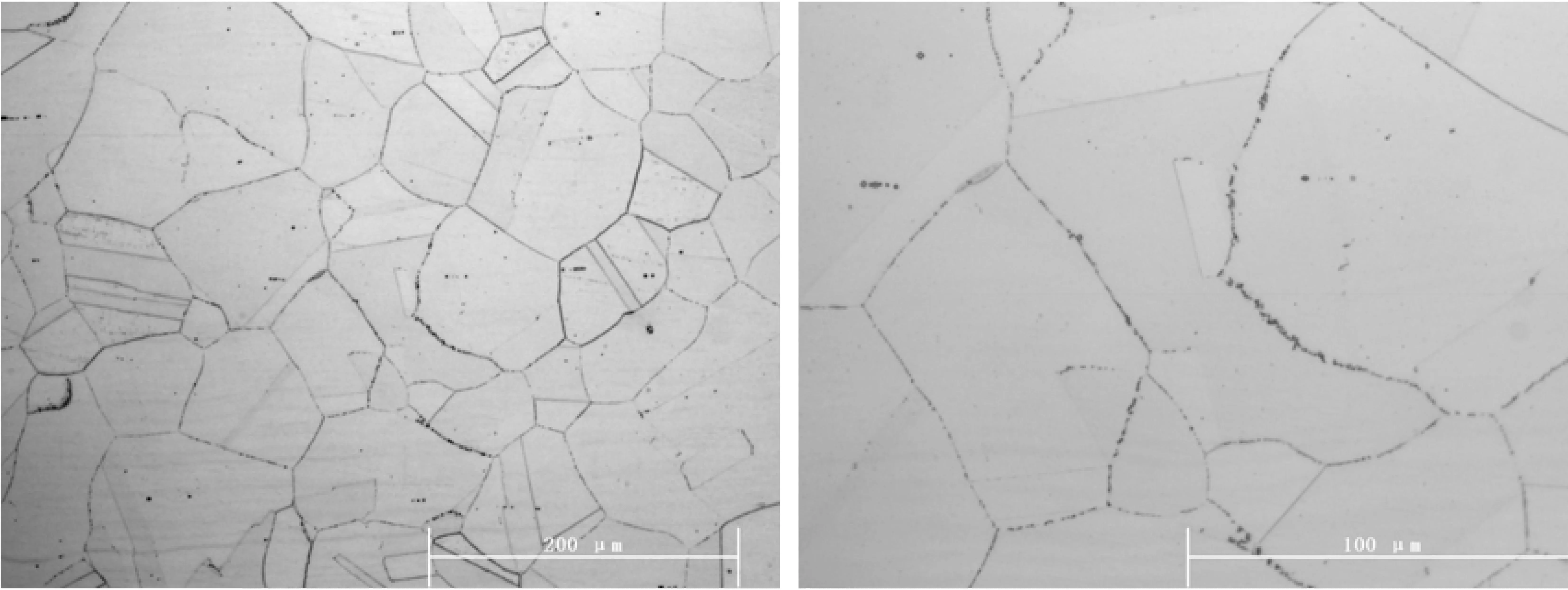

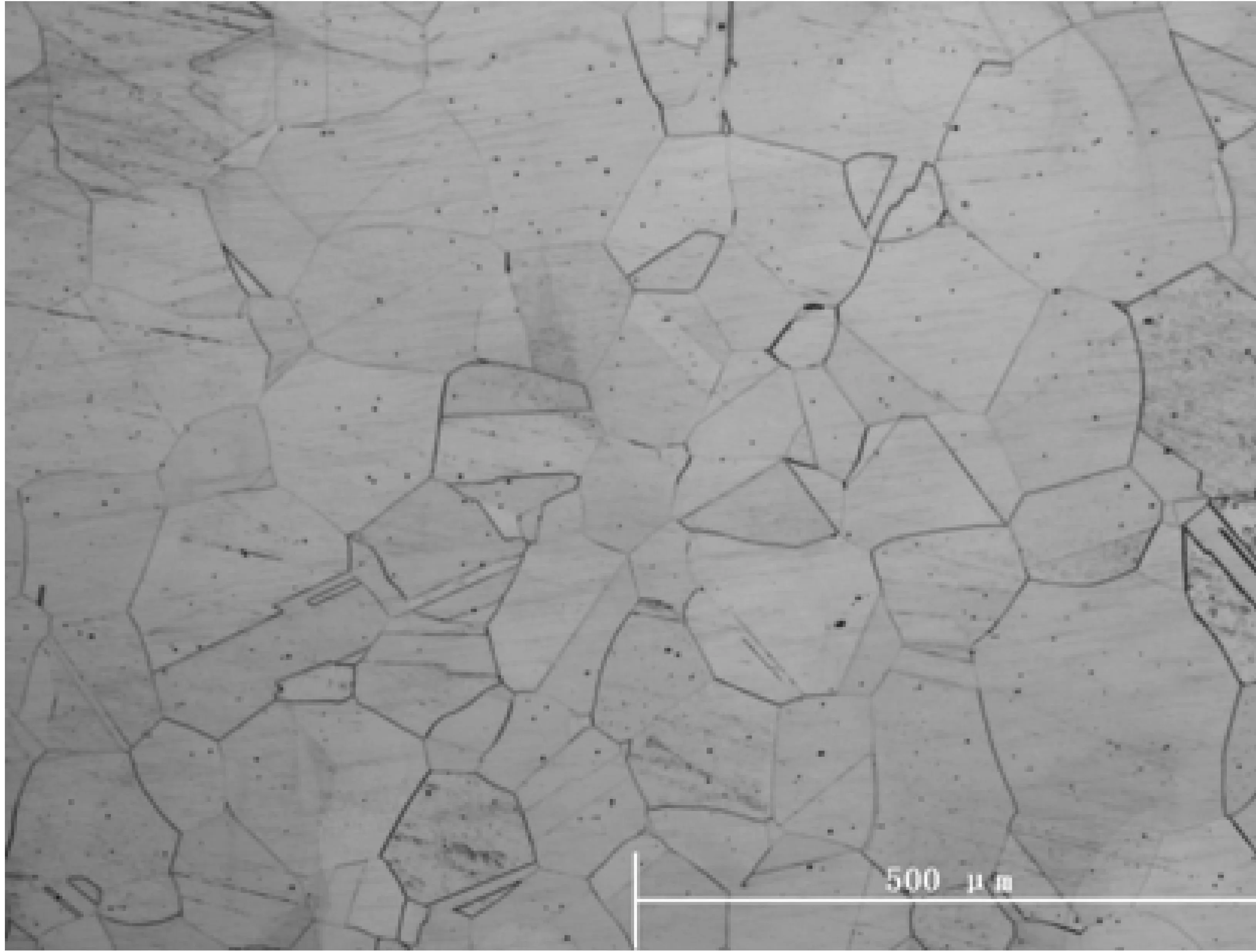

开裂样非金属夹杂物评级与组织情况见表2。非金属夹杂物以B、C类为主,夹杂物形貌见图2。基体组织为奥氏体,晶界上有碳化物析出,见图3。

表1 开裂试样化学成分实测值与标准值对照

表2 非金属夹杂物评级与基体组织检测结果

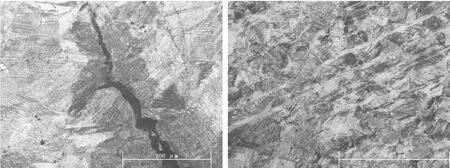

2.3.2开裂处组织

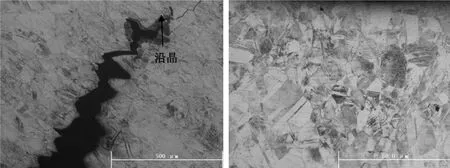

开裂处组织见图4。R弧内、外侧组织均发现马氏体组织,且R弧外侧马氏体相组织明显多于内侧,裂纹两侧尤为多,裂纹延伸尾端出现沿晶开裂现象。

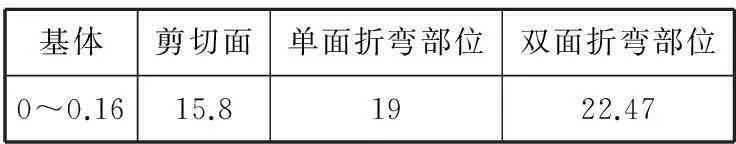

2.4马氏体含量测量结果

利用FMP30铁素体仪测量马氏体相含量,开裂样品各部位检测结果见表3。从表3可以看出,从剪切面到单面折弯再到双面折弯,马氏体相含量随变形程度的增大而增多。

(a)单面折弯 (b)双面折弯

图2 非金属夹杂物形貌

图3 基体组织

(a) R弧外侧 (b) R弧内侧

基体剪切面单面折弯部位双面折弯部位0~0.1615.81922.47

图5 固溶处理后的组织

2.5固溶处理试验结果

对送检试样进行1 100℃保温5 min,水冷固溶处理试验。固溶处理后的组织为奥氏体,晶界未发现碳化物,见图5。对固溶处理后的试样剪切后进行折弯,仍然出现开裂现象,见图6。

对固溶处理后折弯开裂的试样进行组织观察,在开裂部位和剪切部位都出现了大量的马氏体组织,见图7。

图6 固溶处理后试样折弯开裂

Figure 6 Fold crack of specimen after solution treatment

3开裂原因分析

开裂样品的马氏体转变点Md30较高,形变时诱导马氏体相转变就容易产生,冷化硬作程度越大,越不利于冷加工成型[2]。

通过金相分析得知,J4不锈钢酸洗板基体组织为奥氏体,晶界有碳化物析出。但在折弯受力最大的R弧部位的内侧与外侧组织均出现了形变诱导马氏体,且R弧外侧马氏体相含量比内侧多。由此证明开裂与马氏体相有直接关联。还发现在裂纹延伸尾端有沿晶开裂现象,因此也不排除晶界碳化物对折弯开裂的影响。

为了进一步分析晶界碳化物与折弯开裂的关系,我们对送检样品进行了固溶处理试验,试验后晶界碳化物消失,组织无异常。对固溶的试样进行剪切后做折弯处理,同样也出现开裂现象,并且在剪切部位组织就发现了形变诱导马氏体相存在。由此说明样品组织中的晶界碳化物析出不是导致折弯开裂的主要原因,而材质的合金成分配比不佳导致材质在冷加工过程中容易发生形变诱导马氏体相才是材质发生折弯开裂的主要原因。

综合以上分析得出,材质在折弯过程中R弧外侧受拉应力最大,因此该部位冷作硬化程度最大,材质在冷作硬化下在此处发生了开裂现象,并在晶界碳化物析出的作用下,沿晶界向基体内部延伸。

4结论

通过对J4不锈钢酸洗板折弯开裂试样进行试验分析,得出结论:材质合金配比不佳,马氏体转变点Md30较高导致材质从剪切过程开始就出现了形变诱导马氏体相转变,最终在折弯应力集中的R弧处发生开裂。

参考文献

[1]陆世英.不锈钢概论[M]. 北京: 中国科学技术出版社,2007.

[2]304不锈钢形变诱导马氏体相变的影响因素分析[J]. 焊接学报,2012(12):89-93.

编辑杜敏

摘要:针对J4不锈钢酸洗板在折弯加工成挂件过程中出现开裂现象,对开裂样品进行了宏观分析、化学成分分析、金相分析和固溶处理试验。分析结果表明:材质合金配比不佳,马氏体转变点Md较高是导致材质在折弯过程中出现形变诱导马氏体相转变,进而在折弯应力集中的R弧处发生开裂的主要原因。

关键词:J4不锈钢酸洗板;折弯;开裂;马氏体相变

Reason Analysis on Fold Crack of J4 Stainless Steel Pickling Plate

Zhang Shuang

Abstract:Regarding to fracture appeared on J4 stainless steel pickling plate during fold bending, measures of macro analysis, chemical composition analysis, metallographic analysis and solution treatment test on the specimen have been conducted. The result showed that unsound material alloy matching and higher martensite transition point Mdwere key cause that resulted in martensite phase transition induced by deformation and furthermore fracture of R arc with folding stress concentration occurred.

Key words:J4 stainless steel pickling plate; fold bending; fracture; martensite phase transition

收稿日期:2015—07—10

中图分类号:TG115

文献标志码:B