高档轴承钢高低倍夹杂缺陷对比分析

2016-01-28王守文

王守文 王 强

(1.东北特钢集团轧钢厂,黑龙江161041;

2.东北特钢集团第一炼钢厂,黑龙江161041)

高档轴承钢高低倍夹杂缺陷对比分析

王守文1王强2

(1.东北特钢集团轧钢厂,黑龙江161041;

2.东北特钢集团第一炼钢厂,黑龙江161041)

摘要:在生产时高档轴承钢出现高倍夹杂、低倍夹杂缺陷,通过将二元炉渣碱度、炉渣流动性、炉渣吸附性以及脱氧过程的铝用量与钢材高倍、低倍结果的对比分析,得到炉渣特征和脱氧过程铝用量对钢材高倍、低倍结果的影响规律。

关键词:二元炉渣碱度;炉渣流动性;炉渣吸附性

高档轴承钢具有高淬透性、高强韧性、高耐疲劳、耐高温、耐冲击、耐磨等优点。钢中各类夹杂物对轴承寿命的危害性按大小可以排成D→B→C→A的次序,对夹杂物形态来说,球状不变形夹杂对轴承寿命危害极大[1],通过发生夹杂缺陷与未发生夹杂缺陷的炉渣特性和脱氧铝用量进行对比分析,得出炉渣特性和脱氧铝用量对高档轴承发生夹杂缺陷的一般规律。

1冶炼基本参数

1.1冶炼设备

公称容量30 t EBT电弧炉,公称容量40 t LF精炼炉,VD真空炉,冶金辅具等。

1.2工艺路线

装料→初炼炉→精炼炉→VD抽真空→模铸(3.15 t、4.23 t或5.17 t方型钢锭)→轧制或锻造成材。

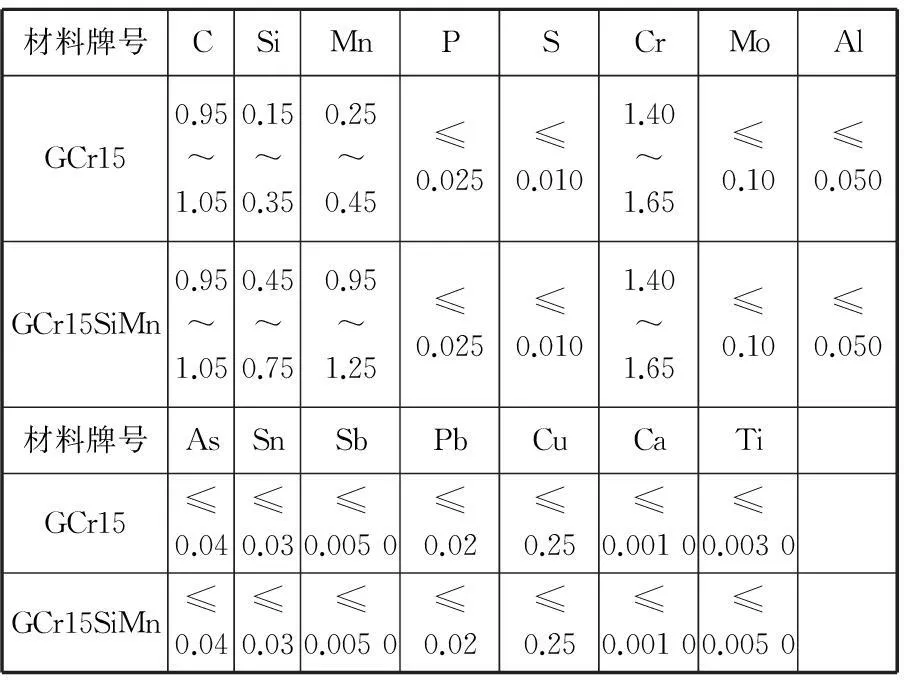

1.3熔炼成分

轴承钢的熔炼成分见表1。

1.4高倍夹杂物

高档轴承钢高倍夹杂物标准要求见表2。

1.5高档轴承钢低倍标准要求

表1 轴承钢化学成分(质量分数,%)

注:[N]≤200×10-6, [H]≤2.0×10-6, [O]≤12×10-6。

表2 高倍夹杂物标准要求

应进行低倍组织检查,经酸浸的试样应无缩孔、裂纹、皮下气泡、过烧、白点及其它有害缺陷。低倍组织中的中心疏松、一般疏松和偏析按GB/T 18254—2002其合格级别均不大于1.0级。

2 检验设备

2.1高倍金相观察

对热处理后的试样,经机械研磨,在抛光布上加Cr2O3进行抛光,之后使用4%的硝酸酒精进行腐蚀,试样失去镜面即可。最后使用德国蔡司光学显微镜和正立万能金相显微镜观察试样。利用日本HITACHI公司生产的S-570和S-4700扫描电镜(SEM)观察试样微观组织。对钢材的金相组织分别采用背散射电子和二次电子成像。

2.2低倍试片观察

将热加工后的试片制成30 mm厚的试片,放入酸浴中浸蚀,用清水冲洗观察。

2.3炉渣检验设备

用X荧光衍射仪检验炉渣。

3冶炼过程对比分析

取20炉钢作为对比试样,每炉钢中取6个高倍试样,在钢锭的头部、中部、尾部各取2个低倍试样。

从3个指标对炉渣特性进行对比分析,炉渣特性[2]由以下公式计算得到:

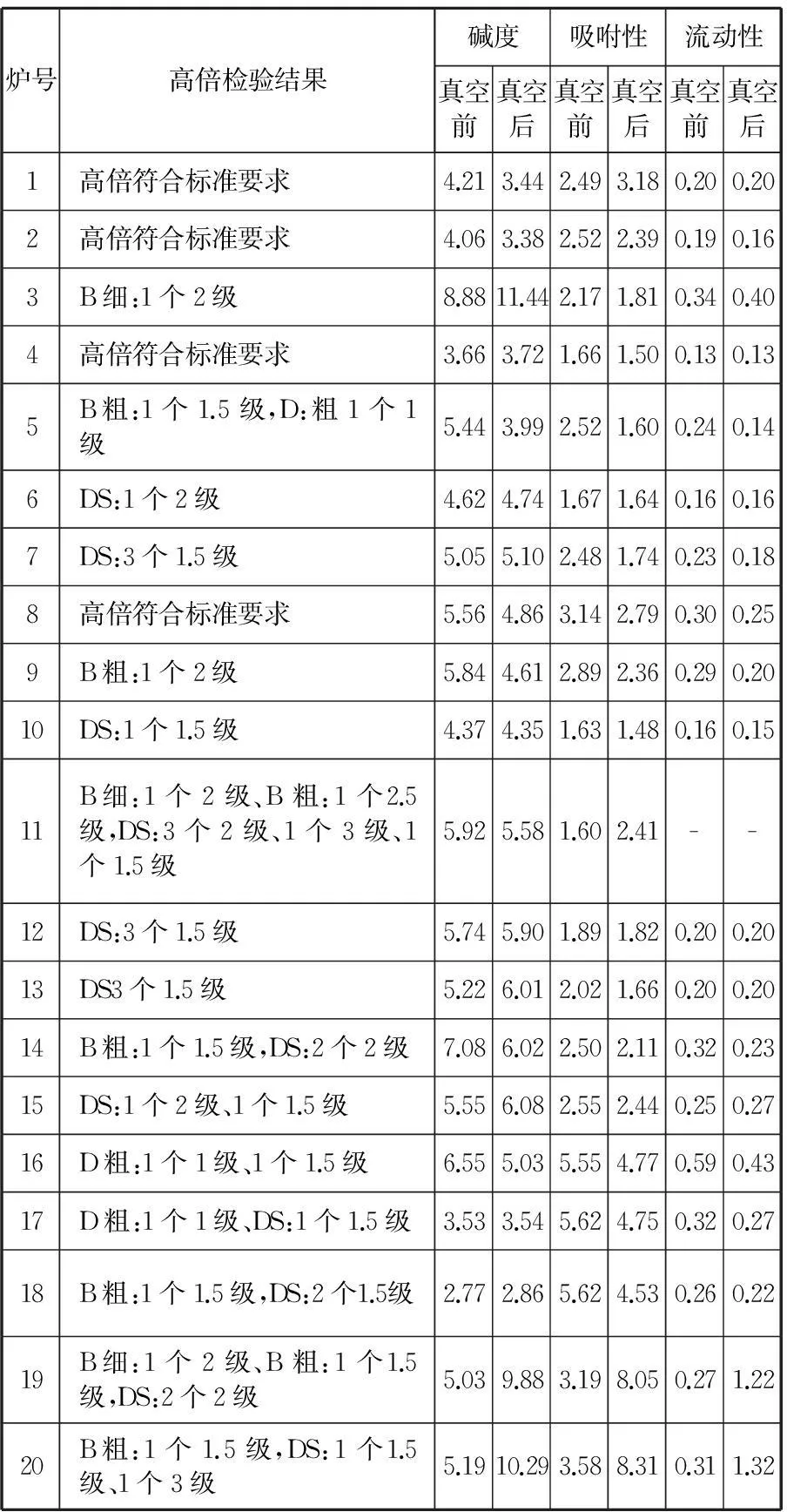

3.1炉渣特性与高倍检验结果

每炉钢制作6个高倍镶嵌试样,分别检验A细、A粗、B细、B粗、C细、C粗、D细、D粗、DS,对20炉钢抽真空前和抽真空后的钢渣分别取样,将这20炉钢的炉渣碱度、流动性和吸附与高倍检验结果进行对比,结果见表3。

从表3的对比结果可看出,有4炉钢的高倍结果符合标准要求,16炉钢的高倍夹杂物超标。

3.2真空前后炉渣特性与高倍结果的对比分析

将20炉钢的高倍结果,按发生高倍夹杂物的多少和夹杂物的严重程度分为从轻到重4个级别,分别是高倍夹杂较轻、高倍夹杂轻、高倍夹杂重、高倍夹杂较重,与炉渣的碱度、吸附性和流动性分别进行对比。

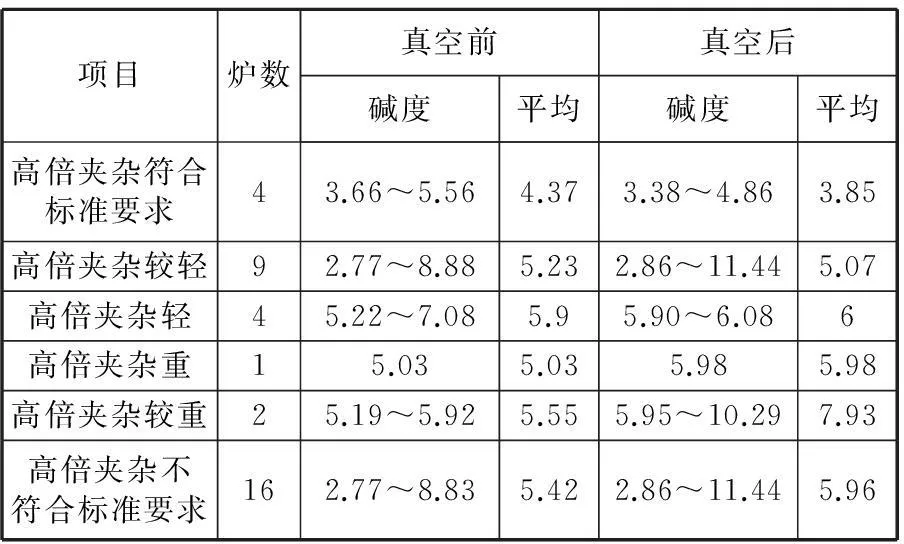

3.2.1抽真空前后炉渣碱度与高倍检验结果对比

抽真空前后炉渣碱度与高倍检验结果对比见表4。

表3 炉渣特征值与高倍检验对比分析

表4 真空前后的炉渣碱度与高倍结果对比

从表4可以看出,真空前后的平均炉渣碱度越高,对高倍夹杂物的影响越大,对于高档轴承钢,平均炉渣碱度在3.8~4.4之间,高倍夹杂物不易出现。

表5 真空前后炉渣吸附性与高倍检验结果对比

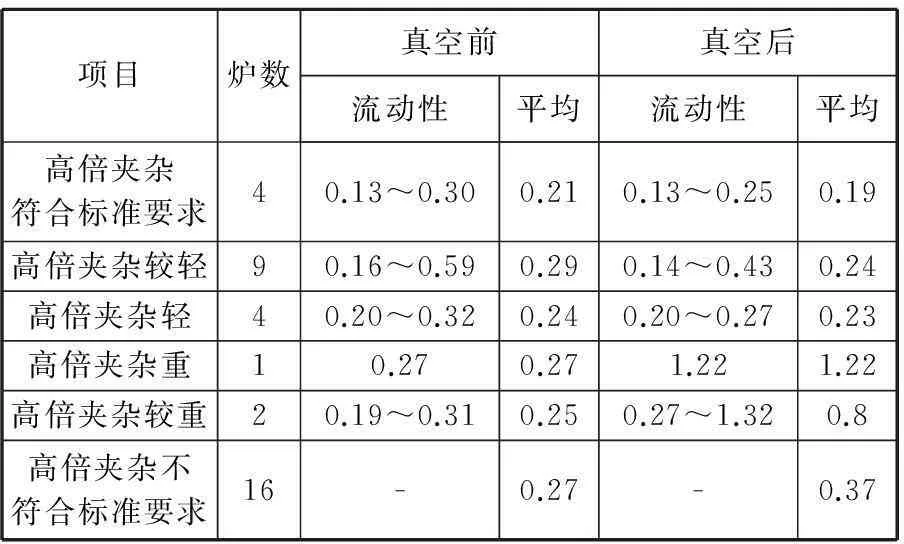

表6 真空前后炉渣流动性与高倍夹杂检验结果对比

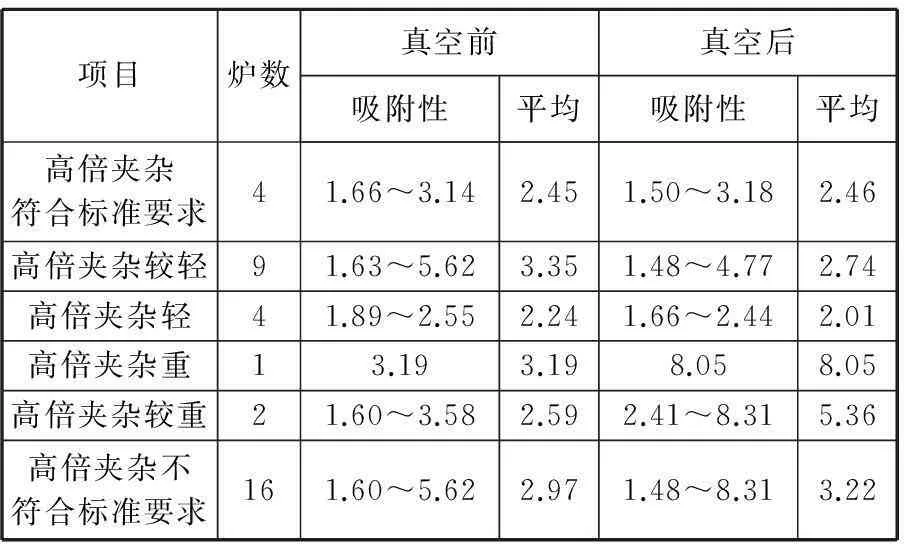

3.2.2真空前后炉渣吸附性与高倍检验结果

真空前后炉渣吸附性与高倍检验结果对比见表5。

从表5对比分析可以看出,真空前后炉渣的吸附性值越高,产生高倍夹杂的可能越大,冶炼高档轴承钢时,炉渣的吸附性在2.4左右的范围波动,对控制高倍夹杂物较为有利。

3.2.3真空前后的炉渣流动性与高倍检验结果对比

真空前后的炉渣流动性与高倍检验结果对比见表6。

从表6可以看出,真空前后平均炉渣的流动性值超过0.24时,出现高倍夹杂,因此炉渣平均流动性控制在0.24以下,对控制高倍夹杂物较为有利。

通过对炉渣的三个特性值的对比分析,在冶炼过程中,适当增加炉渣中的SiO2和Al2O3用量,保证炉渣的流动性和吸附性同时炉渣碱度不宜过高。

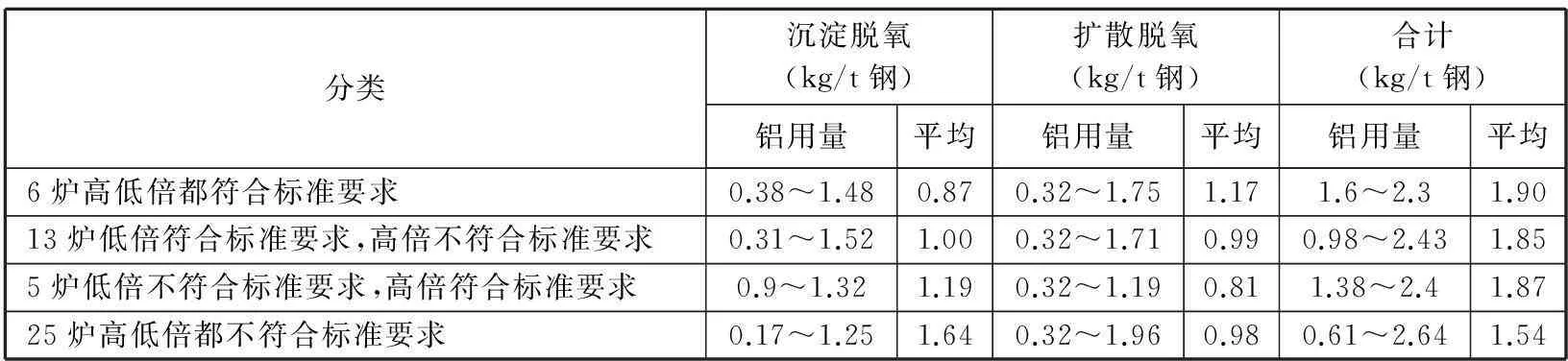

3.3高倍、低倍检验结果与生产过程吨钢铝用量的对比

高倍、低倍检验结果与生产过程吨钢铝用量的对比分析见表7。

由于轴承钢含碳量较高,因此沉淀脱氧的铝用量应小于扩散脱氧铝用量,即轴承钢冶炼过程应采取扩散脱氧为主的脱氧方式,如果沉淀脱氧铝用量大于扩散脱氧铝用量,就会导致铝脱氧后的夹杂物上浮困难而滞留于钢液中难以排除,从而产生高倍和低倍夹杂物。

表7 高倍、低倍检验结果与生产过程用铝量的对比

4结论

(1)炉渣碱度平均在4左右、炉渣流动性平均在2左右,炉渣的吸附性平均在0.15~0.20之间,对高档轴承钢控制高倍夹杂物比较有利。

(2)低倍不符合标准要求的炉号,到精炼位时的铝偏低,在精炼后期加铝脱氧,导致夹杂上浮不充分,造成低倍夹杂。

(3)沉淀脱氧铝用量平均0.87 kg以下,扩散脱氧铝用量1.2 kg左右,吨钢平均铝用量1.9 kg左右,且沉淀脱氧的铝用量应小于扩散脱氧铝用量,不易发生高倍、低倍夹杂缺陷。

参考文献

[1]缪新德,于春梅,石超民,等. 轴承钢中钙铝酸盐夹杂物的形成及控制. 2007年炉外精炼年会论文集,2007.

[2]阮小江,姜周华,龚伟,等. 精炼渣对轴承钢中氧含量和夹杂物的影响度. 特殊钢,2008,29(5).

编辑陈秀娟

Flaws Comparison Analyses of Macroscopic Inclusion and

Microscopic Inclusion for High Quality Bearing Steel

Wang Shouwen, Wang Qiang

Abstract:Regarding to macroscopic inclusion flaw and microscopic inclusion flaw of high quality bearing steel in production, comparison analyses of binary furnace slag basicity, furnace slag fluidity and adsorbability as well as Al usage in the deoxidization process with macroscopic result and microscopic result of the steel have been conducted, which determined the influence rule of furnace slag characteristics and Al usage in deoxidization process on macro result and micro result of the steel.

Key words:binary furnace slag basicity; furnace slag fluidity; furnace slag adsorbability

收稿日期:2015—07—17

中图分类号:TG115.21+3

文献标志码:B