液压油箱开裂故障分析与对策

2016-12-12刘勇齐鹏飞

刘勇+齐鹏飞

摘 要: 本文介绍了工程机械液压系统油箱开裂的故障分类、原因分析、改进办法及应用。针对液压油箱的开裂位置及状况,运用ANSYS软件进行了准确的分析,并采取了相应的工艺措施。

关键词:液压油箱 开裂 故障分析 结构改进设计

中图分类号:U262.3 文献标识码:A 文章编号:1003-9082(2016)10-0271-01

装载机在使用过程中,由于液压油箱开裂,造成液压油泄露,液压油浪费,故障率升高,液压油清洁度难以保障;而且液压油箱拆解困难,维修成本很高。因此,有必要针对实际使用过程中出现的故障进行分析,查找原因并改进相关工艺,达到降低油箱开裂及内部污染等故障的发生率。

一、问题的提出

DL503G型工程车的液压油箱开裂经常发生在筋板趾部、内部隔板焊缝、外侧立缝等部位。其中,筋板趾部开裂的故障发生率较高,总体开裂率近半年约为3.48%,具体见表1 所示。

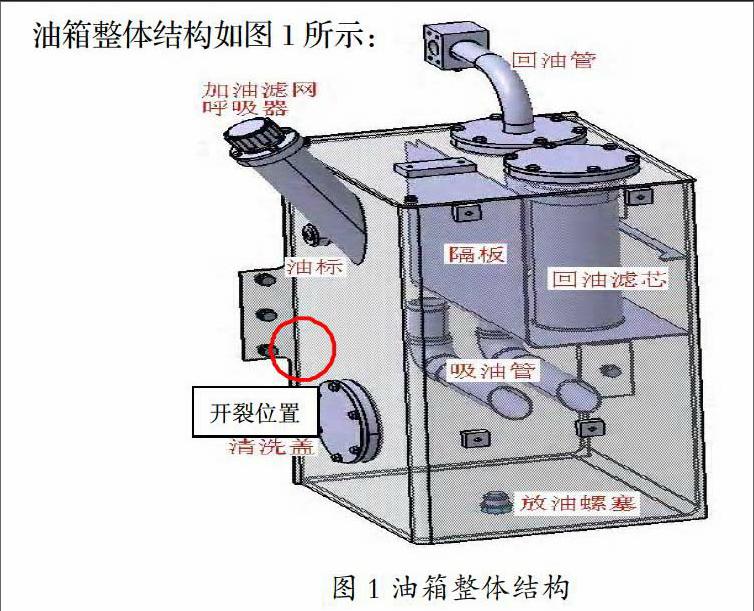

油箱整体结构如图1所示:

在使用过程中,内部筋板与5t钢板焊接位置焊缝接头及钢板均开裂,与另一侧6t钢板连接位置焊缝开裂,钢板未开裂。部分油箱外侧焊缝处开裂,均为母材开裂,数量相对较少。经检查,油箱内部存在大量杂质。

用户在工作过程中,反映出一下问题:

1.液压油箱外侧出现流痕,施工灰尘玷污于油箱上。

2.油箱故障率高,维修成本高。

3.维修困难,需要拆解众多部件更换,维修时间长;更换时大量液压油泄露浪费,造成环境污染;且由于条件有限,造成液压系统污染。

4.液压油清洁度无法保障。

二、油箱开裂故障测定

液压油箱的生产工艺流程:

下料(等离子切割)——折弯——组焊、点焊、满焊组件、外部焊缝满焊——试压(是否返修)——酸洗磷化、涂装——吸尘器清洁处理油箱内部——安装油箱各附属部件——力矩检测(是否返修)——螺栓连接油箱至车架上——连接各油管——功能试验(是否返修)——入库——使用反馈。

1.经过对产品测定,选定的母材材料成分达到了标准要求,外协厂购买材料时,附有质量证明书,结果均符合相应国标要求。

2.对材料板厚的过程能力测试如图2所示:

测试结果可知,材料厚度可以达到标准要求。

3.由于小弯板折弯角度制造不良(偏小)会造成应力集中。而工序现场无试用检测工具、样板;制造角度无法检测,不能保证制造角度符合图纸要求。

4.对60个焊缝收弧位置,未发现收弧裂纹,故不存在由于收弧裂纹扩展,造成母材开裂漏油。

5.焊接设备不良引起焊接缺陷,易造成应力集中引起母材开裂。而工序现场无相应检测设备,无法检验焊接设备电流、电压显示是否准确,无检验记录证明设备符合工艺标准要求。

6.通过检测40个焊缝装配间隙,其中8个装配间隙超过3毫米,焊缝间隙偏大,不符合图纸要求,因此存在焊缝间隙过大问题,可能由此引起焊缝开裂。

7.通过对现场焊丝及母材进行目视检查,未发现受潮、污染问题。故焊丝及母材干燥、清洁,焊材及母材受潮污染引起焊接缺陷致母材开裂原因不成立。

8.通过对50台开裂油箱进行内部目视检验,发现开裂油箱焊缝均存在焊接缺陷。焊缝中存在裂纹、未熔合、咬边、焊瘤等缺陷,可引起应力集中、强度降低造成母材开裂。

9.通过对现场焊接作业人员操作记录并与标准书比较,焊接参数与作业标准书严重不符。故存在焊接参数、焊接顺序使用不当,造成焊接缺陷引起应力集中造成母材开裂的可能。

10.通过对焊接现场目视检查,焊工操作参数差异很大,焊缝存在缺陷;

11.焊缝焊角尺寸过大,引起焊缝强度过大,趾部应力集中造成母材损伤。

12.客户已经对液压油箱及时清理、定期更换液压油和滤芯,不会造成滤芯堵塞而腔内压力升高。

13.经过与竞争社类似机种选用参数比较,设计滤芯选择精度、滤芯旁通阀开启压力合适,不存在明显偏高、偏大。

14.对加强筋结构及回油腔弯板设计圆角半径进行有限元应力分析,故障开焊位置存在严重的应力集中,最大应力达到539MPa,超出了钢材的应力极限474-500MPa,回油腔弯板设计圆角半径R30设计合理。

综上所述,小弯板折弯角度制造不良、焊接设备不良、焊缝间隙偏大、焊缝中存在裂纹、未熔合、咬边、焊瘤等缺陷、焊接参数、焊接顺序使用不当、焊工操作参数差异很大、焊缝焊角尺寸过大、加强筋结构开焊位置应力集中等工艺问题是造成油箱开裂的原因。

三、改进措施

针对上面所述造成油箱开裂的原因,我们采取了以下工艺改进措施:

1.购买钳形表自行对测量焊接参数的电流表、电压表定期进行检测。

2.培训教育,保证组焊间隙达到标准要求。

3.焊工技能教育培训、考试提高焊工技能水平。

4.完整完善作业标准书,培训教育焊工按标准书作业。

5.回油腔结构设计变更为圆筒结构,使用T4钢板,取消加强筋结构。

6.增大折弯角度。

通过对DL503G回油腔压力对比测试,说明Φ6孔对回油腔压力的建立无影响,但是形成了对系统液压油污染的隐患,所以,取消了Φ6孔。

采用新工艺措施后,油箱开裂率下降明显,各部位开裂率低于2.65%,油箱内部液压油的污染问题也得到了很好的解决。

作者简介:刘勇,男,(1981-),江西宜春人,讲师,硕士研究生学历,主要研究方向:模具设计与制造。