环保新标准的循环流化床锅炉改造分析

2016-01-25马双忱张华仙朱思洁

马双忱, 张华仙, 朱思洁, 雷 雨, 杨 静

(1. 华北电力大学 环境科学与工程学院,河北 保定 071003 ; 2. 山西省电力勘测设计院 光华分公司,山西 太原 030001)

环保新标准的循环流化床锅炉改造分析

马双忱1, 张华仙2, 朱思洁1, 雷雨1, 杨静1

(1. 华北电力大学 环境科学与工程学院,河北 保定 071003 ; 2. 山西省电力勘测设计院 光华分公司,山西 太原 030001)

摘要:对循环流化床在脱硝、脱硫和除尘等方面环保技术路线进行了分析,权衡各项技术的利弊及经济因素,结合新颁布的火电厂大气污染物排放标准(GB 13223—2011),做出如下建议:半干旋转喷雾法脱硫工艺(SDA)和SCR结合使用后,氮氧化物的脱除效率可达到95%,循环流化床中高灰分的环境不适合使用SCR,SNCR的脱除效率虽然相对较低,但是通过调整还原剂的停留时间和与烟气的混合程度,脱硝效率可达70%以上,完全可以满足新环保标准的要求;石灰石-石膏湿法脱硫技术成熟,脱硫效率高,负荷适应性好,在循环流化床炉内脱硫的基础上外加该工艺,可以保证足够的脱硫效率;电袋组合式除尘器发挥了两种除尘器的技术优势,可以达到新标准的要求。

关键词:循环流化床锅炉; 环保特性; 改造分析

中图分类号:X701

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2015.04.012

收稿日期:2015-03-02。

基金项目:国家自然科学基金(50976035)。

作者简介:马双忱(1968-),男,教授,主要研究方向为大气污染控制工程等,E-mail:991569889@qq.com。

Abstract:In this essay, three environmental protection technical routes, denitrification, desulfurization and dust removal of CFB boilers, were analyzed. Considering the advantages and disadvantages of the techniques, economic factors, and with the purpose of meeting the newly issued Power Plant Air Pollutants Emission Standard (GB13223-2011), this essay suggests the following. The combination of SCR and SDA can increase the NOx removal efficiency to 95%. But it does not apply to the environment of high ash content in the circulating fluidized bed. Despite of the low efficiency of the SNCR, denitrification efficiency can be up to 70% with the adjustment of the residence time and the mixing proportion of the flue gas, which can fully meet the new environmental standards. In addition, the limestone-gypsum wet FGD technology, with a high desulfurization efficiency and good load adaptation, is comparatively mature. If the process is added after circulating fluidized bed desulfurization, adequate removal efficiency can be ensured. The advantages of two kinds of dust remover being considered, the electrostatic bag dust remover can meet the new standards.

Keywords:CFB boiler; environmental protection characteristics; reforming analysis

0引言

因具有燃烧效率高、燃料适应性广、高效脱硫、NOX排放低、运行稳定等诸多优势,循环流化床在国内外被广泛使用。据统计,我国现有不同容量的循环流化床锅炉近3 000 台,约63 000 MW的容量投入商业运行,占电力行业中锅炉总台数的1/3。在当前能源短缺,环境污染治理备受关注的大环境下,循环流化床燃烧技术作为一项具有良好环保特性的燃烧技术,更是受到许多电厂的青睐,特别是针对煤种的多样性以及低品质的煤矸石发电或生物质煤混燃。目前,300 MW等级的循环流化床锅炉机组SO2排放浓度的平均值在300 mg/Nm3, NOX排放浓度平均值不超过150 mg/Nm3[1]。但是面对新颁布的《火电厂大气污染物排放标准》(GB 13223—2011),很多老的循环流化床锅炉已不能满足新标准的环保要求。为解决这一问题,本文具体分析现有循环流化床锅炉的环保技术手段,并针对具体不足之处提出了相应改良方法,以适应新的环保标准。

本文对循环流化床锅炉的脱硝、脱硫以及除尘方面的常用技术进行了分析。对选择性催化还原(SCR)和选择性非催化还原(SNCR)以及SNCR-SCR联合脱硝工艺进行了比较,并针对特控区和燃料的不同提出了不同的脱硝方法选取的建议;分析了循环流化床的石灰石脱硫系统与湿法脱硫结合的工艺可行性:提出了对现有循环流化床脱硫工艺之外,尾部增加传统的湿法烟气脱硫装置,双管齐下共同控制SO2的排放浓度的建议;指出电袋复合式除尘兼具电除尘器和袋式除尘器两者的优点,可满足更为严格的新环保标准的特性。通过以上的分析,为循环流化床的改进提供了有益的参考,对于进一步完善循环流化床脱硫脱硝技术具有重要的指导意义。

1循环流化床锅炉环保现状

循环流化床锅炉,从化学意义上讲就是一个良好的流态化反应器,床料的剧烈扰动与混合,较长的停留时间为传热及化学反应创造了一个良好的环境,喷入固硫剂可实现SO2的有效固定。经过破碎的煤粒和脱硫所需要的石灰石在炉膛内与大量剧烈扰动的细灰粒相混合,在炉内以较低的温度完成燃烧与脱硫过程[2]。根据燃煤特性以一定的Ca/S向炉内加入石灰石粉作为脱硫剂,在燃烧的过程中脱去燃烧生成的SO2,而石灰石粉在 850~950 ℃范围内脱硫效率最高,所以循环流化床锅炉采用850~950 ℃燃烧温度可以达到较高的脱硫效率。循环流化床脱硫脱硝的副产物主要是硫酸钙、硝酸钙、亚硝酸钙及其他钙化合物,硫酸钙可用于矿渣粉生产企业的外加剂。硝酸盐和亚硝酸盐是混凝剂的早强剂组分,且可以作为混凝土防冻剂组分[3]。

循环流化床采用低温燃烧,在燃烧温度低于1 000 ℃时,几乎不产生热力型氮氧化物,只有在1 300 ℃以上时,热力型氮氧化物才会变得明显。循环流化床中燃烧生成的氮氧化物的主要来源是燃料型氮氧化物,且生成的燃料型氮氧化物一般低于10%[4,5]。对于无烟煤之类的低挥发分燃料和含量小于0.7%的低氮染料,在床温低于900 ℃的条件下,原始NOx的排放基本小于100 mg/m3。但是对于高挥发分燃料,当床温高于900 ℃时,循环流化床锅炉的NOx排放量一般在200~300 mg/Nm3,仅靠炉内分级燃烧等低氮氧化物燃烧技术无法达到新的排放标准,因此需要采用SNCR[6]。而循环流化床的炉内脱硫大多只能将SO2的排放降低到200~400 mg/m3左右,且不是很稳定,需要外加脱硫系统来确保排放不超过新标准的100 mg/m3。

2循环流化床锅炉面临的挑战

2011年7月29日由国家环保部和国家质量监督检验检疫总局发布的《火电厂大气污染物排放标准》自2012年1月1日开始执行,该标准对现有锅炉和在建锅炉的出口烟尘浓度、二氧化硫浓度、氮氧化物浓度分别进行了规定,较之于旧标准,新标准的各项规定更为严格。表1为燃煤锅炉大气污染物排放浓度限值(烟气黑度除外),表2为燃煤锅炉大气污染物特别排放限值(烟气黑度除外)。

表1 燃煤锅炉大气污染物排放浓度限值 mg/m3

注:(1)位于广西壮族自治区、重庆市、四川省和贵州省的火力发电锅炉执行该限值。

(2)采用W型火焰炉膛的火力发电锅炉,现有循环流化床火力发电锅炉,以及2003年12月31日前建成投产或通过建设项目环境影响报告书审批的火力发电锅炉执行该限值。

重点地区的火力发电锅炉执行表2规定的大气污染物特别排放限值,执行大气污染物特别排放限值的具体地域范围、实施时间,由国务院环境保护行政主管部门规定。

表2 燃煤锅炉大气污染物特别排放限值 mg/m3

3循环流化床的环保技术改进方案

3.1 脱硝

目前应用较广泛的脱硝工艺主要是选择性催化还原(SCR)和选择性非催化还原(SNCR),也有少数电厂使用SNCR-SCR联合工艺。

SNCR是指在无催化剂的作用下,在适合脱硝反应的“温度窗口”内喷入还原剂将烟气中的氮氧化物还原为无害的氮气和水。该技术一般采用炉内喷氨、尿素作为还原剂还原 NOx。还原剂只和烟气中的 NOx反应,一般不与氧反应,该技术不采用催化剂,所以这种方法被称为选择性非催化还原法(SNCR)。

主要反应如下:

4NH3+ 4NO+ O2→4N2+ 6H2O

(1)

NO2+ NO+ 2NH3→2N2+ 3H2O

(2)

6NO2+8NH3→7 N2+ 12 H2O

(3)

4NH3+ 3O2→2N2+ 6H2O

(4)

4NH3+5O2→4NO + 6H2O

(5)

由于该工艺不用催化剂,因此必须在高温区加入还原剂。还原剂喷入炉膛温度为 850~1 100 ℃ 的区域, NH3与烟气中的NOx反应生成N2和水。循环流化床锅炉中炉膛、分离器、出口烟道等部位的温度在850~950 ℃之间,正好在SNCR的最佳反应温度窗口[7,8]。在980 ℃条件下SNCR的脱硝效率达到最大,在此温度下N2O生成量随氨氮摩尔比提高的增加程度最大,为了保证脱硝效率同时降低氨泄漏和N2O的生成,氨氮摩尔比在1~1.5范围内较为合适[8]。图1为不同温度下脱硝效率随氨氮摩尔比(NSR)的变化[9]。

CFB锅炉在旋风分离器上侧和内侧喷入尿素溶液脱硝效率最高。CFB锅炉在采用优化后的脱硝系统脱硝效率达50%以上,NOx脱除后浓度降到80 mg/m3[10]。

图1 不同温度下脱硝效率随NSR的变化

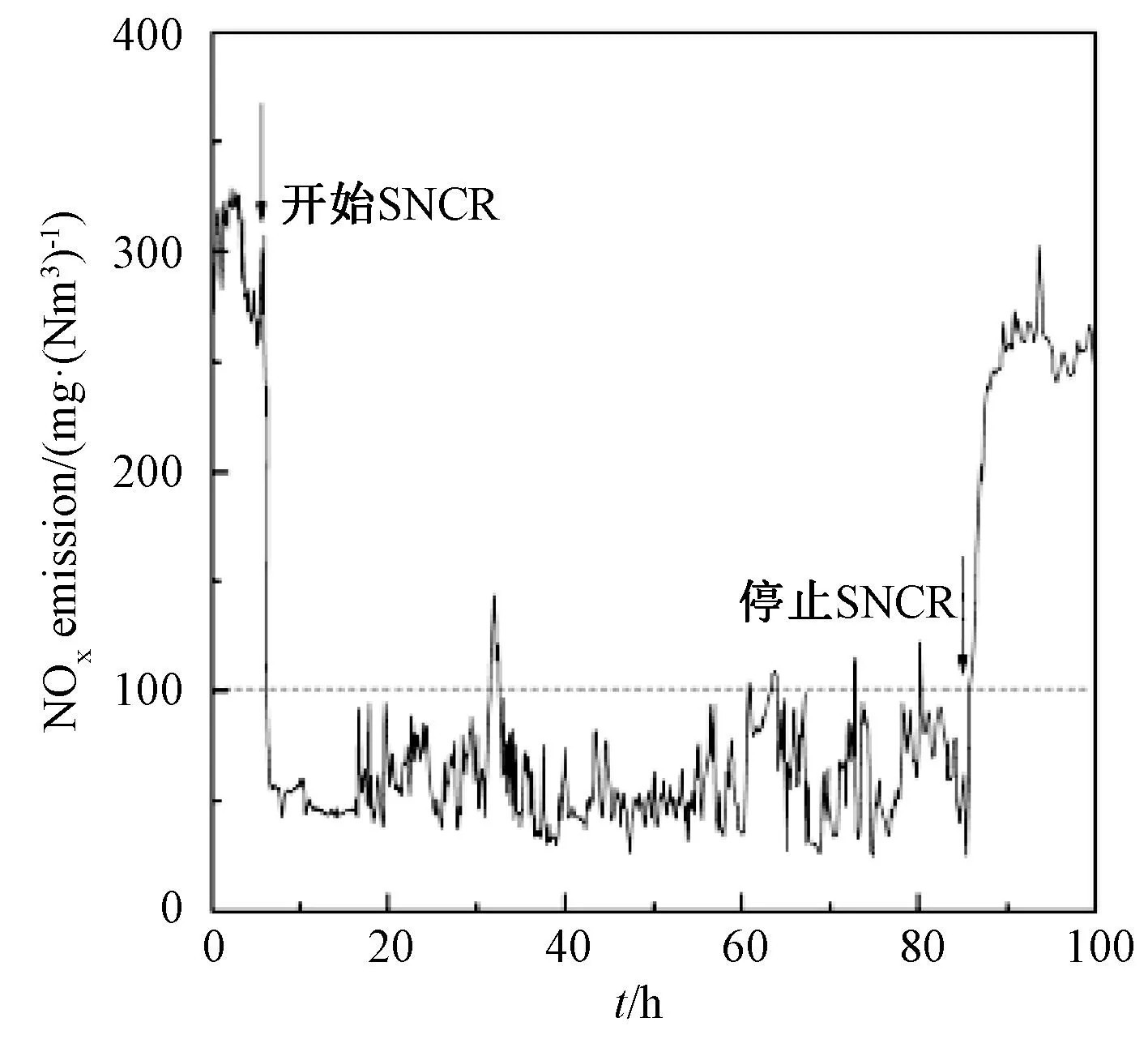

图2是SNCR在150 t/h的循环流化床锅炉中的脱硝效率,由图可见SNCR对循环流化床的脱硝效果较明显,且脱硝效率可达80%以上。低成本和系统简单是循环流化床锅炉脱硝的一大优势,但SNCR的一个较大缺点是氨逃逸较严重,而且炉内喷入氨水或尿素会影响锅炉的热效率[11]。

SCR的原理是在290~400 ℃条件下,还原剂NH3在催化剂作用下将NO和NO2还原成N2,而几乎不发生NH3的氧化反应,从而提高了N2的选择性,减少了NH3的消耗。

图2 SNCR对150 t/h的循环流化床锅炉脱效率的影响

主要反应如下:

4NH3+ 4NO+ O2→4N2+ 6H2O

(6)

2NO2+ O2+ 4NH3→3N2+ 6H2O

(7)

6NO +4NH3→5 N2+ 6 H2O

(8)

6NO2+8NH3→7 N2+ 12 H2O

(9)

SCR系统由氨供应系统、氨气/空气喷射系统、催化反应系统以及控制系统等组成,为避免烟气再加热消耗能量,一般将SCR反应器置于省煤器后、空气预热器之前,即高尘段布置。氨气在空气预热器前的水平管道上加入,并与烟气混合。

SCR有脱除效率高、无副产物、不形成二次污染、装置结构简单、运行可靠、便于维护等优点[14],结合半干旋转喷雾法脱硫工艺(SDA)和SCR,氮氧化物的脱除效率可达到95%[15]。但是循环流化床中高CaO被烟气携带,在催化床内会与三氧化硫反应生成硫酸钙,造成催化剂中毒和失活;另外,高尘环境,比如有的烧劣质煤的锅炉,其尾部烟气含尘在50~60 g/Nm3,会造成催化剂的中毒和磨损,大大影响脱硝效率。因此,目前SCR法用在循环流化床上的应用实例不多,主要是因为循环流化床一般是偏中小锅炉型,NOx排放量比较少,应用SCR法不经济,处于重点控制区的大容量循环流化床锅炉可以考虑采用SCR。

为了充分发挥SNCR的低成本和SCR高效率的优势,充分利用SNCR逃逸的氨气,部分电厂采用SNCR/SCR联合工艺进行脱硝:先将还原剂喷入炉膛,在高温下还原剂与烟气中的氮氧化物发生还原反应,初步脱硝后,未反应完全的还原剂进入设在省煤器与空预器之间的SCR反应器,在有催化剂参与的情况下进一步脱除氮氧化物[12]。SNCR的脱除效率虽然相对较低,但王岳军等人通过延长还原剂在系统内的停留时间,并提高与烟气的混合程度,使脱硝率超过了70%[13]。SNCR/SCR混合法初期投资与单纯SCR工艺基本持平,但还原剂的耗量远高于SCR工艺,因此应用并不广泛。但如果是处于重点控制区的电厂,氮氧化物按照100 mg/Nm3控制,这时SNCR/SCR混合法是可选择的技术方案。

但是对部分燃烧生物质的循环流化床锅炉,锅炉燃烧温度比较低,烟气中含有大量SCR催化剂的毒物,这种情况下SNCR或SCR都不适合用于烟气脱硝,此时可考虑采用湿法脱硝,比如氧化工艺或络合脱硝工艺,但需要进一步的技术经济论证,并分析可能造成的二次污染。

3.2 脱硫

脱硫效率的影响因素很多,目前许多循环流化床都采用富氧燃烧的技术。从固硫角度考虑,在空气条件下循环流化床的最佳燃烧温度为860 ℃,在富氧条件下,固硫的最佳温度从860 ℃左右升高到了900~925 ℃。图3为根据工业试验结果得出的床温与脱硫效率的关系[16]。

SO2的再循环提高了钙基吸附剂的利用率,而对N2O的排放没有影响[17~19]。富氧燃烧循环流化床锅炉中,SO2的脱除率高于90%,并且脱除率随着温度的升高而升高,最佳温度在900 ℃左右[20]。

图3 脱硫效率和床温的关系

钙硫摩尔比也是影响脱硫效率的重要因素。图4为根据国内100 MW循环流化床锅炉石灰石燃烧脱硫试验所绘制的钙硫摩尔比与脱硫效率的关系图[16]。

循环流化床炉内脱硫的一大缺陷是需要高的钙硫摩尔比,也即意味着低的固硫剂利用率。如果要达到90%的脱硫效率,采用烟气湿法脱硫技术, 钙硫摩尔比只需要1.1左右,而采用循环流化床锅炉炉内添加石灰石的脱硫方法, 钙硫摩尔比一般需要达到2.0以上[21]。CaO化学吸附SO2以后生成亚硫酸钙或被氧气氧化生成硫酸钙,这些物质堵塞吸收剂微孔或覆盖在吸收剂表面,影响吸收剂的进一步利用。此外,反应温度和停留时间也影响炉内固硫反应。但面对当前新环保标准中一般控制区SO2按照100 mg/Nm3,重点控制区按照50 mg/Nm3控制,仅采用炉内脱硫还有些困难,因此一些电厂已经在尾部增加了传统的湿法烟气脱硫以增强脱硫效果。为了利用炉内未反应完全的吸收剂,有的电厂采用了尾部活化器,在活化器内喷水增湿,可以继续吸收部分SO2。此种类型的典型工艺是炉内喷钙尾部增湿活化,也即LIFAC工艺。另外一个可取的技术是采用排烟循环流化床脱硫技术,也可以利用炉内未反应完全的氧化钙,通过增湿水的活化在流化床内完成脱硫,其脱硫效率可达到90%左右[22]。

图4 脱硫效率和Ca/S比的关系

对处于重点控制区的电厂,可考虑采用尾部增设湿法烟气脱硫工艺。主要有以CaCO3为基础的钙法,以MgO为基础的镁法,以Na2SO3为基础的钠法,以NH3为基础的氨法等。世界上应用最广的商业化技术是钙法,所占比例在90%以上。湿法脱硫因具有脱硫反应速度快、设备简单、脱硫效率高等优点而得到了广泛的应用,该工艺的主要反应是在吸收塔中进行的,送入吸收塔的吸收剂(石灰石浆液)与进入吸收塔的烟气接触混合,烟气中的SO2与吸收剂浆液中的碳酸钙(CaCO3)以及进入的氧化空气中的氧气(O2)发生化学反应,生成二水硫酸钙(CaSO4·2H2O)即石膏;脱硫后的烟气经过除雾器除去雾滴经烟囱排入大气。该工艺的化学反应方程式如下:

2CaCO3+ H2O + 2SO2→2CaSO3·1/2H2O + 2CO2

(10)

2CaSO3·1/2H2O + O2+ 3H2O→2CaSO4·2H2O

(11)

吸收过程是脱硫的主要过程,SO2吸收过程一般可以分解为3个基本步骤: (1)气相内的传递,即 SO2从气相透过气膜向汽液界面传递、扩散; (2) 相际传递,即SO2在液膜表面溶解;(3) 液相内的传递,即SO2从气液界面透过液膜向液相传递[23]。吸收浆液pH、液气比、运行温度、钙硫比是影响脱硫效率的主要因素。

为了充分利用循环流化床的特点,建议保留现有固硫剂加入系统,根据煤质,调整固硫剂的加入量,合理分配炉内、炉外脱硫负荷,满足环保标准对SO2要求。

3.3 除尘

除尘器按捕集机理可分为机械除尘器、电除尘器、过滤除尘器和洗涤除尘器等。目前多使用布袋除尘器或静电除尘器。静电除尘器以其承受温度高,运行阻力小,使用寿命长,运行维护费用低而被大量采用,但是由于其除尘效率受粉尘特性的影响较大,而且我国的煤炭成分千变万化,粉尘性质也各不相同,因此电厂燃煤锅炉使用静电除尘器要达到长期高效、稳定的除尘要求对有的工厂难以实现[24]。电除尘器设备占地面积大,投资高,而且除尘效率受粉尘性质和烟气参数影响大,难以适应循环流化床的特点,因此需要对静电除尘器做一些改造,比如增加电场数目,强化粉尘荷电等。随着布袋滤料性能的提高,近几年来布袋除尘技术发展较快。例如PPS滤料,因其良好的抗酸碱性,基本能满足锅炉烟气的净化要求,覆膜滤料、梯度滤料的研究成功,大大提高了过滤性能,使得布袋除尘器的除尘效率较高[25]。但是如果采用布袋除尘器,由于循环流化床烟气中粉尘浓度高,容易引起滤袋的冲刷磨损和滤袋阻力上升太快、清灰不力等问题[26]。布袋除尘器用于大型循环流化床还缺乏业绩支持。

作为静电除尘器和袋式除尘器的有机结合, 电袋组合式除尘器充分发挥了两种除尘器各自的优势。通过前级电场的预收尘、荷电作用和后级滤袋区的过滤除尘,两者相结合产生新的性能优点,弥补了电除尘器和布袋除尘器单独使用的缺点。该复合型除尘器具有效率高,适应性强,工作稳定,滤袋阻力低,寿命长,运行费用省,占地面积小,清灰周期长等优点[27],电袋除尘系统阻力约为800~1 200 Pa,同时因粉尘的电凝并现象,对PM2.5细微粉尘的脱除率比常规静电除尘器高10%~20%。电袋除尘技术按布袋区和电除尘器布置的相对位置可分为分体式、整体式、嵌入式结构,其中,整体式结构目前应用最广泛[28]。按照环保新标准,对烟尘排放浓度不能稳定达标的燃煤机组要求进行高效除尘改造,电袋复合除尘技术是适应这一严格要求的可选技术。

对于安装有湿法脱硫的循环流化床锅炉,由于现有湿法脱硫系统去除PM2.5细颗粒物的能力很弱,对SO3气溶胶等的脱除也有限,从而导致烟囱出口经常出现“石膏雨”或“蓝烟”现象。 因此,需要脱除湿法脱硫自身产生并排放的PM2.5细微颗粒物和SO3气溶胶。在污染物排放要求严格的重点地区,在湿法脱硫装置之后,加装湿式静电除尘器是可选择的技术。

4循环流化床锅炉大气污染控制技术路线

循环流化床锅炉的环保指标分为脱硝、脱硫和除尘,传统的解决措施分别为:SNCR工艺、炉内石灰石石膏法脱硫和静电除尘。在新的大气污染物排放标准的要求下,满足要求的工艺可继续施行或进行优化,不满足要求的工艺进行改进。其中,对于脱硝工艺,不能达标的循环流化床火力发电锅炉可采用在尾部增设小型SCR或采用SCR/SNCR联合脱硝工艺。对于脱硫工艺,不能达标的循环流化床锅炉可采用尾部增设活化反应器、排烟循环流化床或湿式石灰石石膏法脱硫技术。对于除尘工艺,在不达标的情况下可采用增加静电除尘器电场数,或改用布袋除尘器以及电袋复合式除尘器。图5是对上述循环流化床锅炉应对大气污染新标准举措的总结。

图5 循环流化床锅炉环保改造技术路线

5结论

(1)循环流化床中燃烧生成的氮氧化物的主要来源是燃料型氮氧化物,且生成的燃料型氮氧化物一般低于10%。结合半干旋转喷雾法脱硫工艺(SDA)和SCR,氮氧化物的脱除效率可达到95%,但遗憾的是循环流化床中高灰分的环境不适合使用SCR。SNCR的脱除效率虽然相对较低,通过延长还原剂在系统内的停留时间,并提高与烟气的混合程度,脱硝率可超过70%。因此,对SNCR技术加以控制和调整完全可以满足新环保标准的要求。

(2)较之煤粉锅炉,循环流化床锅炉的炉内脱硫能达到较好的脱硫效果,但仍无法满足最新的排放标准,石灰石-石膏湿法脱硫具有技术成熟,脱硫效率高,负荷适应性好等特点,建议在炉内脱硫的基础上增加该工艺来配合脱硫。

(3)作为静电除尘器和袋式除尘器的有机结合, 电袋组合式除尘器充分发挥了两种除尘器各自的技术优势,在电厂除尘方面应用前景较好。

参考文献:

[1]李斌,李建锋,吕俊复,等. 我国大型循环流化床锅炉机组运行现状[J]. 锅炉技术,2012,43(1):22-28.

[2]朱劲松, 董志乾, 郑天阳, 等. 300MW 循环流化床锅炉脱硫脱硝特性分析[J]. 节能与环保, 2007, (3): 44-46.

[3]李鹏飞, 俞非漉, 朱晓华. 钙基循环流化床烧结烟气同时脱硫脱硝技术[C]. 2013 年全国冶金能源环保生产技术会论文集, 2013.547-550.

[4]冯俊凯,岳光溪,吕俊复. 循环流化床燃烧锅炉[M]. 北京:中国电力出版社, 2003.

[5]张磊, 杨学民, 谢建军, 等. 循环流化床燃煤过程 NOx 和 N2O 产生-控制研究进展[J]. 过程工程学报, 2006, 6(6): 1004-1010.

[6]余洁. 循环流化床锅炉的污染物排放与控制探讨[J]. 煤质技术, 2012, (3): 46-49.

[7]王凤君, 姜孝国, 张志伟. 循环流化床锅炉深度脱硝技术[J]. 锅炉制造, 2013, (1): 37-39.

[8]李穹, 吴玉新, 杨海瑞, 等. SNCR 脱硝特性的模拟及优化[J]. 化工学报, 2013, 64(5): 1789-1796.

[9]李穹. 循环流化床锅炉 SNCR 脱硝关键技术开发[D]. 北京:清华大学, 2013.

[10]屈卫东, 周建强, 杨建华, 等. 循环流化床锅炉 SNCR 脱硝系统优化及应用[J]. 热力发电, 2014,41 (3): 133-136.

[11]Li J,Yang H, Wu Y, et al. Effects of the updated national emission regulation in China on circulating fluidized bed boilers and the solutions to meet them[J]. Environmental science & technology, 2013, 47(12): 6681-6687.

[12]王方群, 杜云贵, 刘艺, 等. 国内燃煤电厂烟气脱硝发展现状及建议[J]. 中国环保产业, 2007, (1): 18-22.

[13]郭永强. 烧结烟气SCR脱硝技术浅析[J]. 环境工程,2014,(S1):493-494,503

[14]周萍, 宋正华. 循环流化床锅炉烟气脱硝工艺[J]. 中国环保产业, 2013, (9): 36-40.

[15]王岳军,刘学炎,莫建松,等. 一种用于循环流化床烟气净化的SNCR脱硝工艺及装置,CN 102626588A [P]. 2012.

[16]李玲燕. 循环流化床锅炉脱硫飞灰的增湿脱硫研究[D]. 济南:山东大学, 2007.

[17]Jia L, Tan Y, Anthony E J. Emissions of SO2and NOx during Oxy fuel CFB combustion tests in a mini-circulating fluidized bed combustion reactor[J]. Energy Fuels, 2010, 24(2): 910-915.

[18]Diego L F D, Obras-Loscertales M D L, Rufas A, et al. Pollutant emissions in a bubbling fluidized bed combustor working in oxy-fuel operating conditions: Effect of flue gas recirculation [J]. Applied Energy, 2013, 102: 860-867.

[19]Obras-Loscertales M D L, Rufas A, Diego L F D, et al. Effects of temperature and flue gas recycle on the SO2and NOx emissions in an Oxy-fuel fluidized bed combustor [J]. Energy Procedia, 2013, 37: 1275-1282.

[21]骆仲泱, 何宏舟, 王勤辉, 等. 循环流化床锅炉技术的现状及发展前景[J]. 动力工程, 2004, 24(6): 761-767.

[22]马双忱. 烟气循环流化床脱硫技术实验研究 [D]. 保定: 华北电力大学, 2002.

[23]兰颖, 马平. 湿法烟气脱硫系统脱硫效率的影响因素分析[J]. 电力科学与工程, 2013, 29(7): 58-63.

[24]杨军瑞. 袋式除尘器和静电除尘器在电厂除尘系统中运用的性能对比分析[J]. 工业安全与环保,2010,36(2):18-19.

[25]唐超光, 涂银平. 重点地区燃煤电厂应对大气污染物环保新标准控制对策研究[J]. 电力科技与环保, 2013,29 (1): 19-21.

[26]朱叶卫. 电袋复合除尘器在 300MW 循环流化床锅炉上的应用[J]. 神华科技, 2012, 10(5): 90-93.

[27]张得平. 锅炉烟气除尘技术及除尘器的选择[J]. 大氮肥, 2008, 31(4): 241-244.

[28]李奎中, 莫建松. 火电厂电除尘器应用现状及新技术探讨[J]. 环境工程技术学报, 2013, 3(3): 231-239.

Reforming Analysis of Environmental Protection Technologies in Circulating Fluidized Bed Boiler

Ma Shuangchen1, Zhang Huaxian2, Zhu Sijie1, Lei Yu1, Yang Jing1(1. School of Environmental Science and Engineering, North China Electric Power University,Baoding 071003, China;2. Guanghua Co., Shanxi Electric Power Design & Research Institute,Taiyuan 030001, China)