航发叶片7轴联动数控砂带抛磨编程技术*

2016-01-22张明德王加林

张明德,王加林

(重庆理工大学 机械工程学院,重庆 400054)

航发叶片7轴联动数控砂带抛磨编程技术*

张明德,王加林

(重庆理工大学 机械工程学院,重庆400054)

摘要:航空发动机叶片型面的终加工表面质量对飞机的整体性能起着决定性作用。为此,利用多轴联动数控砂带磨床对叶片型面进行高效高质量抛磨加工,在此过程中,对叶片型面进行了相应的抛磨轨迹规划,并进行了数控砂带磨床的运动求解过程。将求解算法整合于OCC(Open CASCADE)开发软件平台,在实现抛磨仿真的基础上生成了数控加工程序。最后,对某公司生产的航发叶片进行了粗精抛磨加工实验,从检测结果来看,此抛磨加工方法在提升叶片加工质量的前提下大大提高了加工效率。

关键词:航空发动机;抛磨加工;叶片

0引言

航空发动机一直以飞机的“心脏”而著称,而叶片作为航空发动机的核心零件之一,其加工精度优劣及表面一致性高低与否对飞机整体工作性能起着至关重要的影响。航空发动机叶片(以下简称叶片)主要由内弧面、外弧面、进排气边、榫头等组成,其中内外弧面形状极为复杂,传统叶片精整方式仍采用工人借助于靠模样板进行手工打磨,伴随着国内军工尖端技术领域的日渐崛起,加之叶片量产速度正趋于数量级上升,叶片型面扭曲程度变化较大、极化现象大面积铺开,传统抛磨方式加工效率低、成本大及对工人身体健康危害程度大的缺点已成为其短板而存在,远不能满足新时代高速发展要求。

近年来,国内学者[1-2]对叶片抛磨加工手段进行了深入的研究,并已获得较好的磨削效果,但较国外先进叶片抛磨技术相比还有一定差距。本文针对7轴联动数控砂带磨床,研究了叶片型面抛磨轨迹规划及砂带磨床各轴运动求解算法等问题,基于OCC开发软件平台生成了NC程序,解决了叶片型面高质量抛磨加工难题,并且加工后叶片型面一致性较好。

1叶片型面7轴联动抛磨方法

为契合空气动力学原理,叶片型面几何设计型线多数是通过复杂分析与大量实验数据修正而得到以适应航空发动机高载、高温等恶劣且复杂的工况,此设计流程对于提高功率常居于数十万千瓦航空发动机的整体性能而言起着至关重要的作用。为使接触轮能够完全贴合于叶片型面,数控砂带磨床如图1所示需要具备三个直线轴分别为X轴、Y轴、Z轴以控制刀触点的可达性,其中X轴为叶片所在工作台的左右移动,Y轴为叶片所在工作台的前后移动,Z轴为磨头相对于工件的上下移动。其次,为适应其型面参数线曲率的变化,机床须增设三个回转轴分别为A轴、B轴与C轴并辅以第7轴M轴用于控制浮动压力的大小。

图1 数控砂带磨床

磨头机构主要由驱动轮、张紧轮、浮动压力机构、导向轮、砂带等组成如图2所示,在机床作业过程中,借助于浮动压力系统内部的压力气缸完成刀触点处的法向压力控制,并完成不同程度抛磨量材料的切除动作。在抛磨过程中,浮动压力系统并不孤立存在,其兼有压力监控作用,通过其内部的压力传感器将实时抛磨压力大小数据传送给数控系统以防止磨削压力过大而导致过抛现象的产生。

图2 7轴联动数控砂带磨床运动原理图

2叶片型面抛磨轨迹布排

叶片体征为壁薄,型面各点曲率变化大,进出气边边缘圆滑。其型面的雏形可归结为组合非均匀有理B样条曲面(NURBS曲面)并可拆解为多组复杂解析曲面。叶片表面粗糙度、位置与形状精度等评判其整体质量优劣的要素对航空发动机的效率与整机工作性能的影响极大。为规避加工过程中易出现的变形、表面完整性差、弦长超差等系列加工缺陷,抛磨工具走刀轨迹的合理布排与刀轴位姿的动态调整对叶片最终磨削效果至关重要。

图3 叶片表面残留铣削纹路

叶片精铣后表面残留铣削纹路较大如图3所示,若按走刀方式对抛磨轨迹进行分类可以分为纵向磨削与横向磨削。基于本文待加工叶片表面铣削纹路实际状况,横向磨削为接触轮沿着纹路波峰或波谷方向进行走刀,纵向磨削为接触轮沿着其波峰或波谷垂直方向进行走刀。由于纵向磨削单次走刀可切除的材料较横向磨削相比更高,根据实际工况考虑,采用纵向磨削方式进行走刀,在去除叶片型面铣削纹路的基础上提高了机床作业效率。

根据叶片型面的特点,完成抛磨工具加工轨迹线的设定,并经过系列前置处理,得到数控机床的加工刀触点如图4所示,单条加工轨迹线上相邻刀触点之间的距离(走刀步长)须安排合理,过小或过大都将直接影响到机床的加工效率,严重时可能会造成烧蚀现象的产生。

图4 数控砂带磨床加工刀触点

3数控砂带磨床各轴运动求解方法

为在软件平台上生成NC程序减小人工输入程序的难度,所以对数控砂带磨床各轴运动数据进行求解。首先对机床各关节进行运动分析,建立机床的运动原理图如图2所示。为便于分析,分别建立叶片型面刀触点P处与磨头中心处(刀位点c)的固联坐标系OpXpYpZp,OcXcYcZc及机床的坐标系ObXbYbZb。对机床运动原理图进行分析,可以看出B轴与C轴的轴心线相交于K点,并且该相交点距刀位点c之间的线性距离为H,记与叶片固联的坐标系相对于机床坐标系的线性平移关系为Trans(X2,Y2,Z2),与抛磨工具固联的坐标系相对于机床坐标系的线性平移关系为Trans(X3,Y3,Z3),cA=cosA,sA=sinA其余类似标注均为此意。那么从叶片型面刀触点P至磨头刀位点c之间总的变换矩阵可表示为:

Ja=

(1)

以上公式亦可以写为:

(2)

其中,

(3)

(4)

对式(4)进行求解可以得到:

W=[Wx,Wy,Wz,0]=[sB,sA·cB,cA·cB,0],T=[Tx,Ty,Tz,0]=[sB·H+XH,sAcB·H+cA·YH+sA·ZH,cAcB·H-sA·YH+cA·ZH,1]。

数控砂带磨床作业过程中,为使接触轮与叶片型面保持最佳的接触状态,即此状态下抛磨工具与叶片本身干涉程度最小,就必须抛磨工具位姿符合以下两个条件:

(1)使抛磨工具的刀轴矢量与叶片型面刀触点处的法向矢量n重合。

(2)使接触轮轴线平行于刀触点处的切向矢量t。

如图5所示,实际就是通过调控ABC三个旋转轴控制抛磨工具的位姿,并使其符合以上两个条件。

图5 数控机床ABC轴动作调整过程

由于技术人员建模等原因,叶片三维几何模型刀触点处的法向矢量n可能指向叶片型面负向,即Wy≤0,所以必须转动A轴角度进行预处理,故可以得到A轴与B轴的求解公式:

(5)

(6)

(7)

其中

(8)

式(8)中U为变换之前叶片型面切削点处主曲率方向,N为单位化之后的刀轴矢量。

同样可以求得XYZ的求解公式:

(9)

第7轴M轴主要用于微调浮动压力轴压力大小以不致于因压力过大而产生过抛现象。

4抛磨加工实验

为了解数控砂带磨床抛磨叶片的实际效果,取某航空发动机公司生产的钛合金航空发动机叶片进行实际抛磨实验,实验分为两次进行,将上述七轴算法整合于OCC软件平台生成加工程序并进行运动仿真如图6所示,实际加工实验部分加工工艺参数如表1所示。

表1 某公司航发叶片实际抛磨工艺参数

图6 OCC开发软件平台下运动仿真及生成数控加工程序

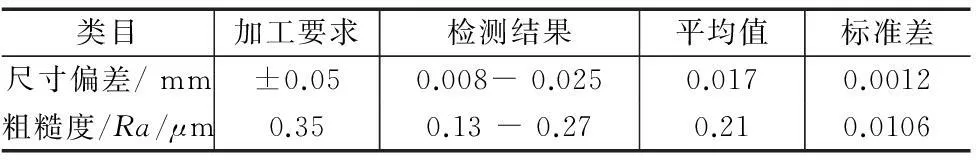

如图7所示,经数控砂带磨床抛磨加工后,叶片表面质量有了较高程度上的提升,加工效率较人工抛磨加工相比提升约5倍,并且表面一致性较好,叶片型面整体检测结果如表2所示,符合公司所给定的加工要求。

图7 叶片抛磨前后表面效果

类目加工要求检测结果平均值标准差尺寸偏差/mm±0.050.008-0.0250.0170.0012粗糙度/Ra/μm0.350.13-0.270.210.0106

5结论

本文研究了7轴联动数控砂带磨床,并将其各轴运动求解算法集成于OCC开发软件平台,生成了相应的数控加工程序,并在软件平台上实现了运动仿真,最后进行相应的加工实验,检测结果证明了用数控砂带磨床加工航发叶片的可靠性,在提升质量的前提下较高程度上提高了叶片抛磨加工效率。

[参考文献]

[1] 李大奇,张雷,叶卫东,等. 叶片双面砂带磨削机床及磨削实验研究[J]. 组合机床与自动化加工技术,2014(12):148-149,153.

[2] 黄智. 叶片型面数控砂带磨削技术基础及应用研究[D].重庆:重庆大学,2010.

[3] Lin S R,Koreo Y.Effieient tool-path planning for machining free-form Surface ASME[J].Journal of Engineering for Industry,1996,118:20-28.

[4] 张明德,王兴龙.大型叶片砂带磨削加工方法及工艺研究(英文)[J].机床与液压,2014,42(24):62-66.

[5] 邓宇锋. 透平叶片变切削力加工参数研究[J]. 组合机床与自动化加工技术,2015(2):135-137,141.

[6] 张岳. 航发叶片七轴联动数控砂带磨削加工方法及自动编程关键技术研究[D].重庆:重庆大学,2012.

(编辑赵蓉)

7-axis NC Belt Grinding Programming Technology of Aero-Engine Blade

ZHANG Ming-de,WANG Jia-lin

(School of Mechanical Engineering,Chongqing University of Technology, Chongqing 400054,China)

Abstract:The final machined surface quality of aero-engine blade plays an important role in the overall performance of a plane. For this purpose, high efficient and quality grinding was carried out on the blade surface with multi-axis CNC abrasive belt grinding machine, in this process, planning the corresponding grinding trajectory on the blade surface, and the movement solving algorithm was implement on CNC abrasive belt grinding machine. The OCC(Open CASCADE software development platform integrated this algorithm, the software generated NC program based on the realization of the grinding simulation. Finally, this paper implement the practice grinding experiments to the blade which some company produced, from the test results, in the premise of improving the quality of blade and greatly improving the processing efficiency in this grinding method.

Key words:aero-engine ; grinding ; blade

中图分类号:TH166;TG506

文献标识码:A

作者简介:张明德(1975—),男,四川苍溪县人,重庆理工大学副教授,硕士,研究方向为复杂曲面零件智能化设计制造及检测,(E-mail)zmd@cqut.edu.cn;通讯作者:王加林(1991—),男,江苏盐城人,重庆理工大学硕士研究生,研究方向为机器人控制,复杂曲面抛磨,(E-mail)WJL9107@163.com。

*基金项目:国家科技重大专项资助项目(2014ZX04001031)

收稿日期:2015-06-29;修回日期:2015-07-27

文章编号:1001-2265(2015)12-0113-03

DOI:10.13462/j.cnki.mmtamt.2015.12.030