曲轴主轴颈车-车拉数控机床设计*

2016-01-22周孜亮李培宏

刘 冬,周孜亮,李培宏,丛 明

(1.大连理工大学 机械工程学院,辽宁 大连 116023;2.大连机床集团有限责任公司,辽宁 大连 116620)

曲轴主轴颈车-车拉数控机床设计*

刘冬1,周孜亮2,李培宏2,丛明1

(1.大连理工大学 机械工程学院,辽宁 大连116023;2.大连机床集团有限责任公司,辽宁 大连116620)

摘要:为提高汽车发动机曲轴零件的生产效率和加工质量,设计了一种曲轴主轴颈车-车拉专用数控机床。根据曲轴零件的特点,基于外回转车拉工艺原理,采用模块化技术设计机床结构,具有可变形的4种结构8种配置,满足不同工件的加工需求。分析了车-车拉机床的结构组成与工作原理,该机床配有满足车拉削一体化工艺的双圆盘刀架,在保证曲轴零件加工精度的前提下,可实现高速、高效、高精密双主轴、双刀架曲轴粗精加工,具有推广和应用价值。

关键词:曲轴主轴颈;车-车拉;模块化;双圆盘刀架

0引言

曲轴是汽车发动机中负荷最严格的零件之一,结构较为复杂[1],其轴向刚度和横向刚度相对较弱。要想改善发动机的动力性能进而提高汽车的综合性能,必须保证曲轴具有较高的加工质量[2]。曲轴的加工工艺难点主要在主轴颈和连杆颈外圆的加工。随着汽车工业和制造技术的发展,国外针对汽车曲轴主轴颈及连杆轴颈的加工工艺已取得较大的进步。多刀车削工艺和手工磨削工艺由于加工精度低和柔性极差等原因已逐步被淘汰[3-4]。当前,曲轴主轴颈和连杆轴颈的加工主要采用CNC车削、CNC内铣和CNC车-车拉三种工艺。

车-车拉加工技术在加工质量、生产效率以及灵活性等方面具有竞争优势。国外车-车拉工艺主要由几家大公司掌握,德国BOEHRINGER公司和HELLER公司结合曲轴车削工艺与曲轴车拉工艺,已开发出曲轴车-车拉加工工艺,具有生产效率高、加工精度好、柔性强等特点,适合有沉割槽曲轴的加工,成为目前国际上曲轴粗加工和半精加工中流行的加工工艺之一[5-6]。而曲轴车拉加工工艺在我国的产品应用则刚刚起步。

针对以上情况,结合曲轴零件的结构特点和车拉工艺要求,设计了具有双圆盘刀架的曲轴主轴颈车-车拉专用数控机床,实现了高速、高效、高精密双主轴、双刀架曲轴粗精加工,提高了曲轴零件的生产效率和加工质量,满足了此类零件的大批量生产要求。

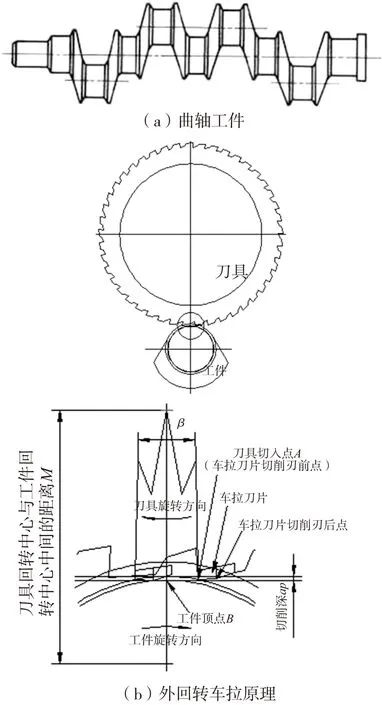

1外回转车拉工艺原理

车拉工艺是车削工艺和拉削工艺的复合,其加工方法属于成型拉削类[7-8]。根据刀具形式和进给运动,车拉分为直线车拉和回转车拉。回转车拉又分为外圆回转车拉和内回转车拉两种。回转车拉时刀具结构又分为螺旋刀具结构和圆形刀具结构[6]。本文涉及的车-车拉数控机床采用的是基于圆形刀具结构的外回转车拉工艺原理。图1为外回转车拉(圆形刀具结构)原理示意图。

图1 曲轴外回转车拉示意图

车拉所需的切削运动为工件回转运动(主运动)与刀具进给运动的复合运动。车拉切削时,工件中心和刀具中心之间的轴间距(M)固定不变,主运动是工件以一定的转速的旋转运动,而进给运动则通过刀盘上车拉刀片的旋转实现。刀盘旋转角度β(从刀具切入点A既车拉刀片切削刃前点开始旋转,至车拉刀片切削刃后点越过工件顶点B后)以后就完成了切削。

2车-车拉数控机床设计技术

2.1模块化设计

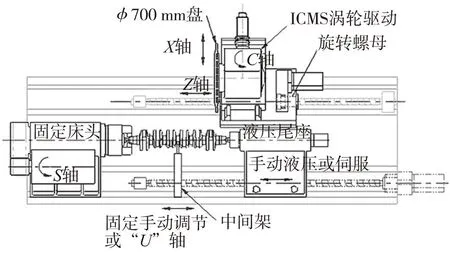

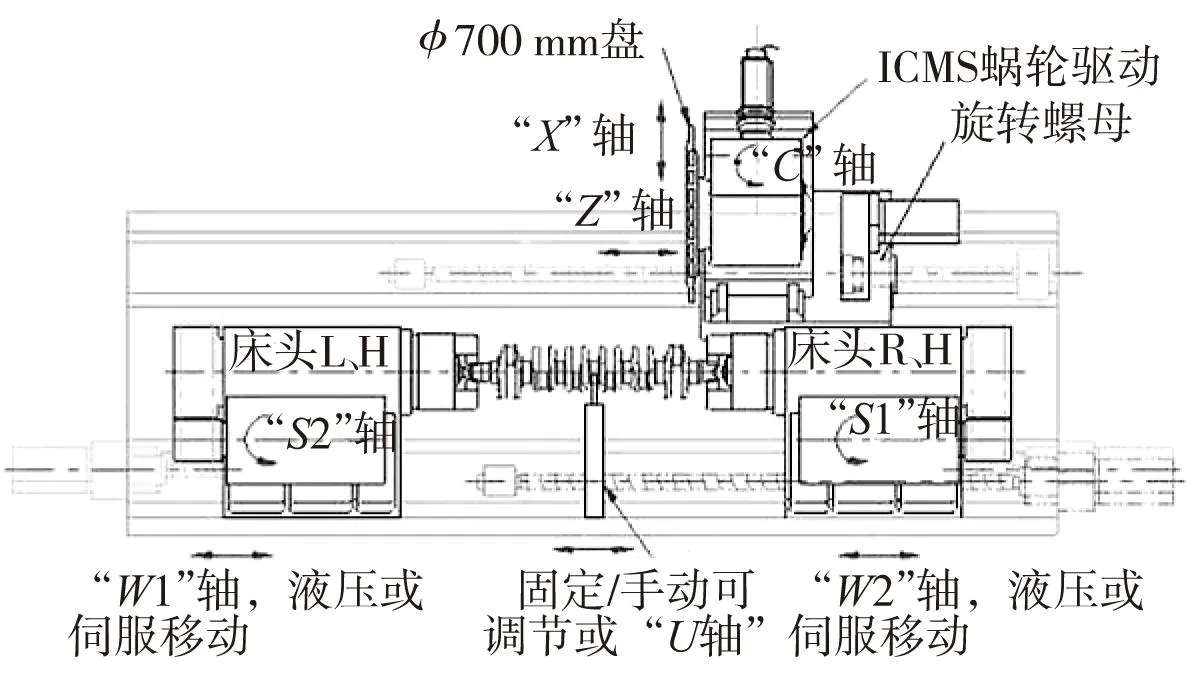

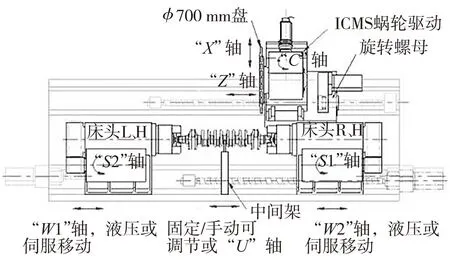

车-车拉数控机床采用先进的结构模块化设计技术[9],以保证机床结构上的合理布局和优化设计。该机床具备可变形的4种结构8种配置以适应不同的应用场合和加工零件,满足不用客户的需求。机床结构方案如图2~图5所示,主要配置形式如下:

①单主轴、单刀架、带液压尾架数控车床;

②单主轴、单刀架、带液压尾架数控车-车拉机床;

③单主轴、双刀架、带液压尾架数控车床;

④单主轴、双刀架、带液压尾架数控车-车拉机床;

⑤双主轴、单刀架数控车床;

⑥双主轴、单刀架数控车-车拉机床;

⑦双主轴、双刀架数控车床;

⑧双主轴、双刀架数控车-车拉机床。

图2 结构方案1

图3 结构方案2

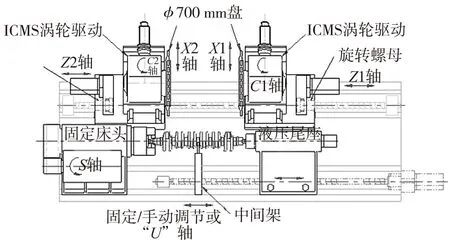

图4 结构方案3

图5 结构方案4

2.2车-车拉结构设计

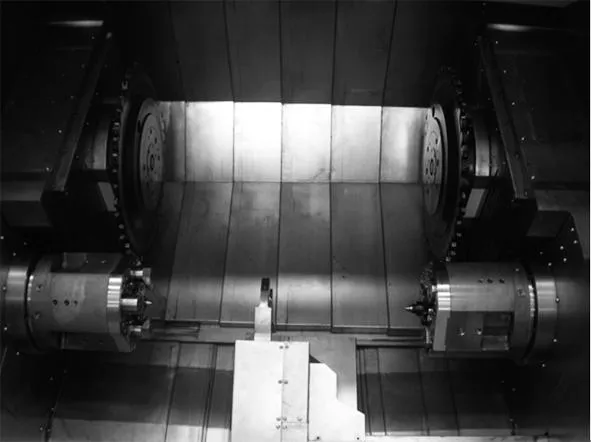

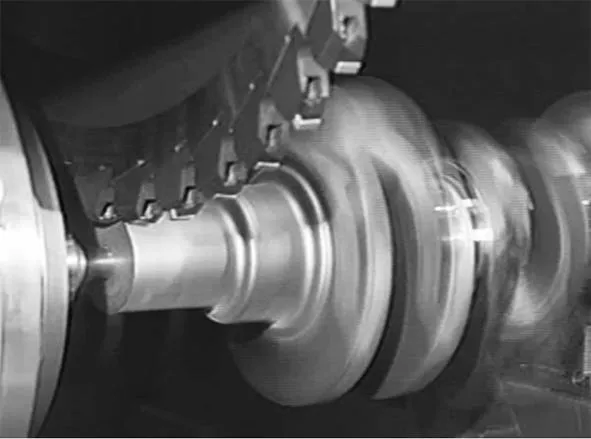

车-车拉数控机床配有满足车拉削一体化工艺技术的两个车拉圆盘刀架,可同时进行两个刀架的车削或拉削,以实现机床高效、高速运动。双圆盘刀架结构的设计提高了曲轴的加工效率和精度,如图6所示。在机床结构上应用旋转螺母技术,即同一根丝杠上安装有不同的移动部件,可实现两个主轴分别移动,方便机器人的上下料操作,提高机床的柔性、效率及定位准确性。工件曲轴的夹持方式采用两端夹紧,而不是一端夹紧一端顶紧的设计方式,可使工件在加工中产生的变形较小。

图6 双圆盘刀架设计

2.3平衡系统设计

为了使车-车拉数控车床主轴运转平稳,且在运行过程中降低噪声以及减小振动,在主轴与转子热装后,以及所有回转零件装配好且几何精度检验完毕后,对主轴采用两次动平衡,在机床主轴的前后位置设置平衡环以便实施在线动平衡。机床刀库采用单独地基置于左侧面,以便换刀时机械手和刀库产生的振动和不平衡不会传递到机床的主机上,这样可消除一部分外加载荷,提高机床的精度稳定性。

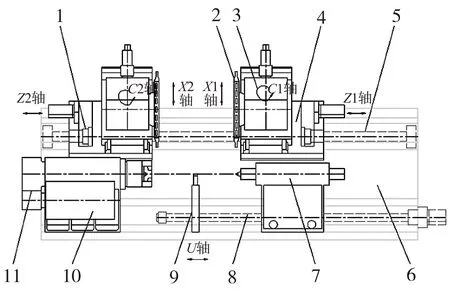

3车-车拉数控机床结构

基于上述机床设计技术研究,开发用于汽车关键零部件曲轴加工的车-车拉数控机床,满足不同用户需求,并具有高速、高效、高精度等特点,如图7所示。该机床包括床身、固定床头、液压尾座、左右纵横移动拖板、左右圆盘刀架、中间架、伺服驱动系统等。中间架实现机器手上下料的功能,工件曲轴由固定床头和液压尾座定位夹紧。机床采用CNC控制技术,可控制刀架在加工时随曲轴旋转实行自动进给。两圆盘刀架在控制系统作用下可随着拖板沿横向Z1、Z2轴和纵向X1、X2轴方向移动,同时与刀盘拉削轴C1、C2轴联合运动实现对工件的车削及拉削一体化工艺,实现机床高速、高效、高精密双主轴、双刀架曲轴粗精加工。

1.旋转螺母 2.左右圆盘刀架 3.ICMS涡轮 4.左右纵横移动拖板5.上方丝杠6.床身 7.液压尾座 8.下方丝杠 9.中间架 10.固定床头11.伺服驱动系统

图7车-车拉数控机床结构

具体实施方式:在床身下方有固定床头和液压尾座(也可为两个床头),对工件曲轴进行两端夹紧。液压尾座可以手动、液压或伺服控制在床身下方丝杠上横向移动。两个圆盘刀架分别由ICMS涡轮驱动并分别安装在左右纵横移动拖板上,伺服驱动系统驱动同步主轴旋转保证这两个驱动主轴的同向进给,使曲轴不产生扭曲转动。圆盘刀架只需前后移动,完成另一轴径的切削。机床应用旋转螺母,实现两个主轴Z1、Z2可分别移动,极大地方便了机器人的上下料工作。中间架安装在床身下方丝杠上,其可以为固定/手动或“U”轴,中间架实现上下料的机械手功能。

在数控回转圆盘刀架上装有矩形刀片,刀片倾斜安装,刀盘回转轴线与机床主轴轴线平行,在数控装置控制下刀片随圆盘刀架旋转,同时又在数控装置控制下随刀盘沿X1轴径向进给,使刀具沿径向切入进给,完成车拉切削加工。加工过程中通过调整工件轴中心和圆盘刀架轴之间的轴间距来实现每齿进给量。该机床是双主轴,4轴控制(两个X轴(X1、X2)和两个Z轴(Z1、Z2),其中X轴定义为拖板沿床身纵向移动方向,Z轴定义为拖板沿床身横向移动方向)。圆盘刀架的控制轴分别为C1和C2,采用ICMS涡轮来驱动。机床车拉削加工过程如图8所示。

图8 车拉削一体化加工

4结论

本文提供一种具有双主轴、双刀架结构,可实现汽车曲轴高速、高效、高精密粗精加工的专用数控机床,提高了曲轴加工效率和精度。该机床具有可变形4种结构8种配置,满足了不同曲轴工件的车拉削一体化加工需求和曲轴零件大批量生产加工的柔性要求,现已投入到生产实践中,具有推广和应用价值。

[参考文献]

[1] 甘勇辉. 发动机曲轴加工工艺探讨[J]. 硅谷, 2010(22): 191.

[2] 王一治.国内外曲轴制造工艺综述[J].山东农机,2001(5):22-23.

[3] 周来宏. 曲轴加工工艺及曲轴内铣技术的研究[D].大连:大连交通大学, 2008.

[4] 郭力, 李东超. 国内外曲轴磨削加工工艺发展趋势[J].精密制造与自动化,2013(1): 48-51.

[5] 李海国,张小菊.发动机曲轴高效加工技术的应用与进展[J].机械工人,2007(5): 32-34.

[6] 张胜军. 曲轴车拉加工方法研究及刀盘方案设计[D].武汉:武汉理工大学, 2008.

[7] Devegte V J. New Teehnology in maehining of Crankshaft for Car Engine[J].Auto Manufaeturing Technology, 20O5(4): 12-16.

[8] Lee C W. Development of Turning-Broaching cutter for Crankshaft[J]. Manufacturing Technology. 2006(7):34-36.

[9] 张策. 机械原理与机械设计[M]. 北京:机械工业出版社, 2004.

(编辑赵蓉)

Design of the Turn-turn Broaching CNC Machine Tool for Crank Shaft Main Journal

LIU Dong1,ZHOU Zi-liang2,LI Pei-hong2,CONG Ming1

(1.School of Mechanical of Engineering,Dalian University of Technology,Dalian Liaoning 116023,China;2. Dalian Machine Tool Group Corp.,Dalian Liaoning 116620,China)

Abstract:In order to improve the production efficiency and processing quality of crank shaft of automobile engine, a special CNC machine tool is designed for turn-turn broaching of crank shaft main journal. According to the characteristics of the crank shaft, modular design technology of machine tool is utilized to obtain 4 kinds of deformable structures and 8 kinds of configurations for the processing requirements of different parts, based on external rotation turn broaching process principle. The structure and working principle of turn-turn broaching machine tool is analyzed. The machine tool is equipped with double disc cutter which can meet the turn broaching process. On the premise of guaranteeing the processing precision, it can realize high speed, high efficiency and high precision, double spindle and double cutter, rough and fine crankshaft processing, and has the promotion and application value.

Key words:crank shaft main journal; turn-turn broaching; modular; double disc cutter

中图分类号:TH165;TG65

文献标识码:A

作者简介:刘冬(1985—),男,辽宁鞍山人,大连理工大学讲师,博士,研究方向为智能机器人与系统,结构优化设计,(E-mail)liud@dlut.edu.cn。

*基金项目:国家“高档数控机床与基础制造装备”科技重大专项课题(2011ZX04016-101)

收稿日期:2015-05-15

文章编号:1001-2265(2015)12-0106-03

DOI:10.13462/j.cnki.mmtamt.2015.12.028