可重构机床新型接口设计*

2016-01-22李一全许金凯

李一全,姜 倩,许金凯,梁 冲

(1.长春理工大学 机电工程学院,长春 130000;2.空军航空大学 飞行训练基地,长春 130000)

可重构机床新型接口设计*

李一全1,姜倩1,许金凯1,梁冲2

(1.长春理工大学 机电工程学院,长春130000;2.空军航空大学 飞行训练基地,长春130000)

摘要:该设计以可重构车铣微加工系统为背景,根据可重构车铣微加工系统的概念及特点,对机械模块接口进行了深入研究和创新设计;基于可重构车铣微加工机床的重构要求,设计出了两种分别应用于机床中主轴模块和工作台模块的新型接口,接口可以实现机床车铣功能快速互换;并根据实际加工中该机床的受力情况,分别对接口接入到机床主运动系统和工作台时,进行了静力学分析和动力学分析,对接口的性能进行了评价,为以后模块接口在可重构微加工系统中的应用提供了基础。

关键词:可重构;新型接口;静力学分析;动力学分析

0引言

在最近的几年中,市场竞争日益激烈,很多企业面临着市场环境不断变化的挑战[1]。可重构制造系统(RMS),能够更好的适应市场不同需求,已成为一种良好的制造模式。RMS的模块化程度、快速的可积性、可互换性和可扩展性都很大程度上依赖于模块接口的属性。要提高可重构制造系统的通用性和互换性则应从模块接口的设计和系列化等基本途径出发,这也是实现机床可重构功能的前提与基础[2-3]。

要提高可重构制造系统的通用性和互换性则应从模块接口的设计和系列化等基本途径出发,这也是实现机床可重构功能的前提与基础[4]。通过不断地研究,国内外有关于可重构微加工系统的设计研究已经越来越广泛,但是对于机床中模块接口方面的研究还不是很多,有些学者的研究中涉及到一些但也只是简单地提及并没有深入的研究。

1可重构车铣微加工系统接口

可重构车铣微加工系统是通过不同模块的互换,将机床重新配置成所需要的加工系统,结构简洁、操作容易。

图1 可重构加工系统

图1所示,可重构车铣微加工系统可以进行结构转变,在其最高级别的模块平台基础上(既机床主体),车、铣功能模块和不同的刀具模块、工件装夹模块等通过合理的安排进行平行而有顺序的连接[5],而模块之间的互换、连接都是通过接口实现的。

1.1接口的概念

模块接口通常有一定的几何形状、尺寸和精度,用来连接、固定并承载两个模块的连接部位且具有对偶性的边界接合面,这样的一对边界接合面我们可以称之为一对接口副。进行模块接口设计的主要目的是提高机床的模块互换能力,从而提高实际产量,以后应用到实际中可以适应不同用户的个性化需求。

在对可重构机床进行结构设计的过程中接口设计是关键内容之一,其性能会直接或间接影响到模块组合的可操作性、快速可积性、互换性、扩展性和可靠性等[5]。以往对机床进行模块化设计时接口都是专门应用于某种模块之上的,制约了模块间组合的多样性从而造成资源浪费[6-7],所以对模块接口的规范化设计与研究成为重要的一环。

1.2接口的分类

根据不同的模块结合方式和连接不同的模块后实现相应的功能不同,通常把接口分为机械接口、动力接口、控制接口、液压接口、气路接口。其中机械接口传递力和力矩,可以确定哪些模块可以连接、如何方便、如何快速,故一定程度上决定了RMT的模块化程度。机械接口根据连接方式还可分为固定式和可移式。

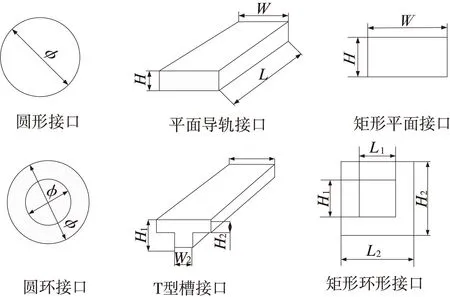

有研究者提出了一种基于公理设计的接口设计方法,通过研究模块接口的几何特征,概括连接部位形状要求的模块连接的几何信息,并根据对机床类产品的统计总结了大多数情况下的接口几何特征图谱[8-9],如图2所示。

图2 接口几何特征图谱

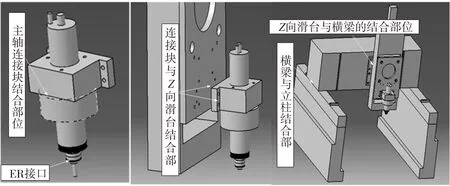

1.3可重构车铣微加工机床及其结合部

如图3和图4以铣削为主的五轴联动可重构车铣微加工系统机床,各模块单元的连接都是通过普通的螺纹和转接板实现的,其结合部众多,主运动系统包括:主轴与连接块、连接块与Z向滑台、Z向滑台与横梁、横梁与立柱、主轴与刀具(ER接头)五部分;工作台系统包括:基座和基础板、基础板与连接板、连接板与转台和两转台连接部位。

图3 主轴系统的结合部位

图4 工作台系统的结合部位

2两种模块接口的设计

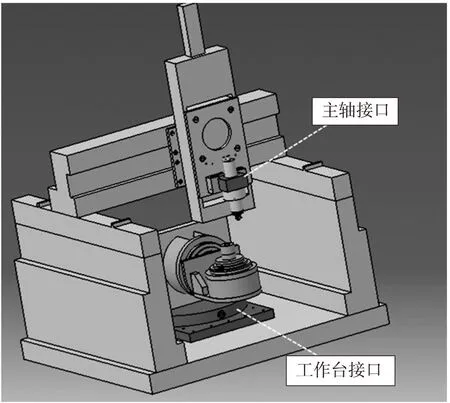

可重构车铣微加工机床各模块单元的连接都是通过普通的螺纹加转接板实现的,对机床重构过程造成一定的影响。现设计一种新型接口用于连接该机床的车、铣模块,使其可以更加方便快捷的实现功能互换。而且为了便于对接口进行比较准确的性能分析,应用冲击分析方法,对连接接口后的机床进行分析,查找频响函数从而得到共振频率。图5为该机床在进行铣削加工时的整体结构,其主轴模块和铣削工作台模块分别由两款专用接口连接在机床主体上。

图5 五轴联动可重构车铣微加工系统

2.1电主轴接口

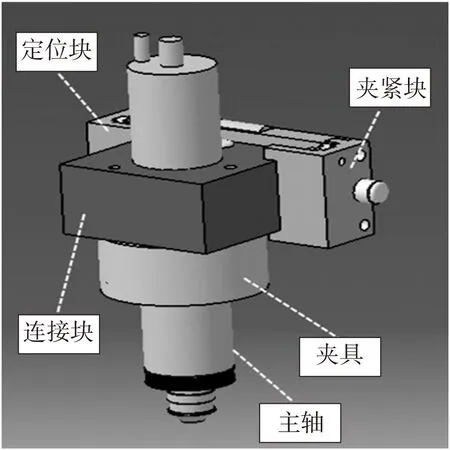

主轴接口设计成一种定位夹紧装置,由定位块、夹紧块和主轴连接块三个主要部分组成,如图6所示。定位块固定在龙门滑台上,连接块通过螺栓与主轴夹具固定在一起,然后放入定位块中,使用夹紧块夹紧固定,从而实现连接功能。

图6 主轴和主轴接口

在更换主轴时,只需要更换配套的连接块和主轴即可。在接口的两端内侧分别放置了一个软铝条,通过铝条的微量变形可以实现连接块的水平位置度的微量调节。为了查看接口的连接是否处于水平位置,在接口的定位块上安装了一个圆柱水平仪,在连接块上安装了一个万向水平仪,可以用来判断调平情况,如图7所示。

图7 主轴接口

2.2工作台模块接口

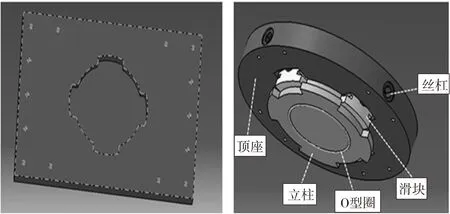

由于工作台相对于主轴质量和体积都比较大,接口在承重的同时要保持很好的平稳性,故这里将工作台模块接口设计为类似于卡盘的连接装置,工作台接口由底座、立柱、顶座、滑块、丝杠、O型圈六部分组成,如图8所示。其上、下相互配合的顶座和底座分别用螺栓固定在相应的模块上,其中接口的下半部分固定在机床的基座上。在铣削加工系统中,接口上半部分连接在固定工件的转台下方,车削加工时接口上半部分则连接在刀架模块下。

图8 工作台接口

工作台接口的上、下两部分插合到一起后旋转一定角度,使立柱底端伸出的棱台与底座配合,由此来限制其法向和切向的移动自由度。然后用一种类似于卡盘卡爪的方式,通过旋动顶座内部的丝杠使立柱旁的四个滑块滑入底座的凹槽进行锁紧,限制其转动自由度完成固定。立柱的底端加装了一个O型圈,可以在减震的同时提供一定的预紧力。这样有利于增强接口连接的可靠性和紧密性,以防止接口受载后出现缝隙或发生相对滑移。

模块结构设计的一个重要内容是接口设计,其优势在于:

(1)一般情况下螺栓连接为了保证精确度,每次对机床进行重构装配时都需要进行反复的校准和调试工作,这将浪费很多的时间和人力;模块的连接设计成接口形式后只需要一次定位,节省时间且连接时操作简单、可互换性和可扩展性强。

(2)由于模块接口在投入使用后不方便进行调试,所以为了保证位置的精确度,安装时候必须进行调试,且调试只能在安装时进行一次。

(3)主轴接口的两端内侧分别放置了一个软铝条,当连接块与水平位置的平行度降低时可以及时的利用调整螺丝使连接块挤压铝条,实现微小角度的调整保证机床的精度。

这样当机床需要进行车、铣功能互换时,直接将被替换模块释放,插上新的模块后锁紧即可实现。所以在可重构机床中,模块的接口已经越来越成为螺栓连接的很有前途代替品。

3接口的静力学分析

对接口进行静力学分析可以检测其在一定的外力作用下引起变形后对机床的几何定位精度的影响,保证接口变形所直接或间接地引起刀具和工件之间的相对位移对机床加工产生的误差在允许范围内。

3.1铣削载荷计算

在做静力学分析之前应先了解铣削过程中产生的切削载荷的大小,金属切削经验公式如下所示:

式中:CD—工件材料对切削力影响系数;

aD—铣削深度(平行于铣刀轴线测量的切削层尺寸);

f—进给量;

Vf—进给速度;

B—铣削宽度;

z—铣刀齿数;

K—刀具前角对切削力的影响系数;

d0—铣刀直径;n—转速。

该机床所选电主轴型号为,最高转速为60000r/min;加工时一般选用转速为40000r/min;刀具为双刃端铣刀,参数为:φ3×R0.5×4×50L;根据机床高速铣削中对加工工件的精度要求,选择切削参数分别为:进给速度Vf=0.1m/min,铣削宽度B=1.5mm,铣削深度aD=0.4mm。根据实验室采用的加工件材料为钢,计算得:

刀具切削速度:VC=282.6m/min,切削每齿进给量:fz=1.25×10-3mm/z,切削力: FC=2.392N。

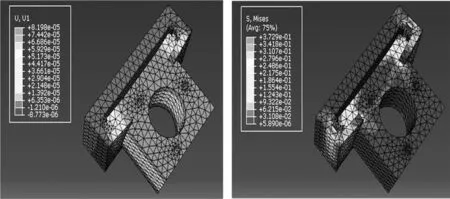

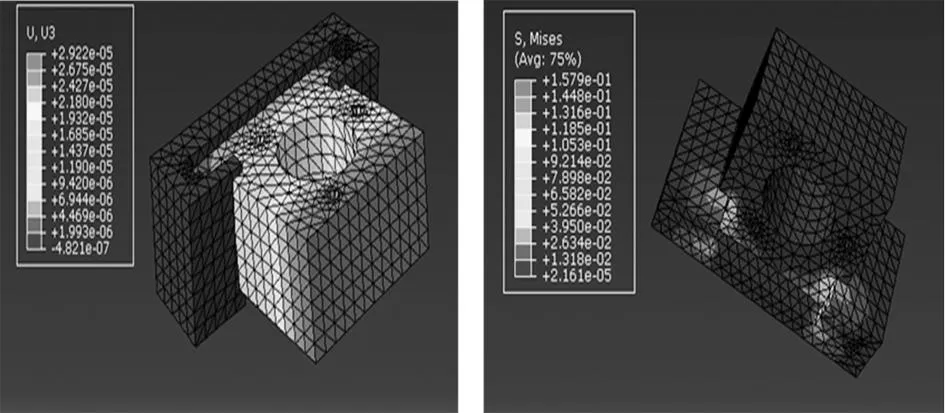

3.2主轴接口静力结构分析

根据计算出的机床铣削载荷,分别对电主轴模块和工作台模块进行静力结构分析,其中电主轴模块距离加工时的直接受力点很近,比较容易产生变形,所以分别从三个方向对主轴模块接口进行静力结构分析。

由图9可以得到接口的变形情况,当切削力为x方向时接口的变形量最大为0.0819μm,发生在夹紧块的两个外壁上,此时平均应力为0.3729MPa;其余两个方向的变形量分别为0.05967μm和0.02922μm,平均应力分别为0.7697MPa和0.1579 MPa。

综合以上三个方向的静力结构分析结果可以看出,主轴模块接口具有良好的静态结构特性,能够保证机床加工精度的要求。

(a)接口X方向变形云图 (b)接口X方向应力云图

(c)接口Y方向变形云图 (d)接口Y方向应力云图

(e)接口Z方向变形云图 (f)接口Z方向应力云图

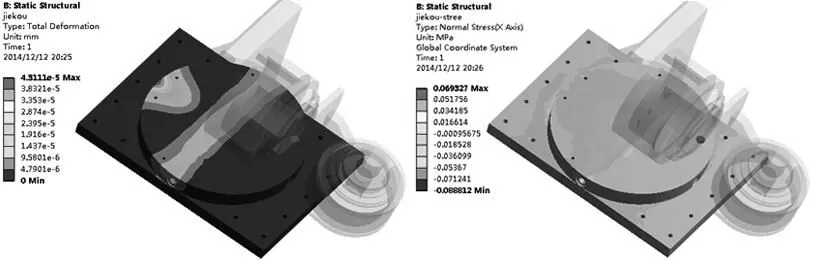

3.3工作台接口静力结构分析

工作台模块接口距离加工受力点较远,变形量相对较小,同时施加三个方向的力进行静力结构分析,结果如图10。接口的最大位移量和最大平均应力分别为:0.0431μm,0.0693MPa。其中接口的薄弱环节主要在与转台连接的部位,所以通过分析得知:工作台接口静态结构性能良好。

(a)变形云图 (b)应力云图

4接口的动力学分析

为了进一步验证两种模块接口的特性,分别对接入可重构机床的接口进行冲击分析,提取幅频响应函数和共振频率。

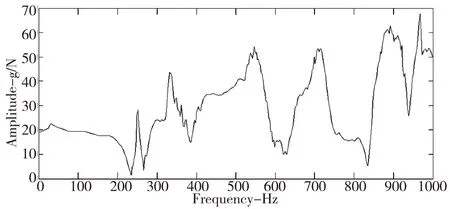

4.1主运动系统模块接口分析

主轴接口主要的作用是连接、固定电主轴及其附件,其加工过程中刀具颤振将影响加工质量的同时产生加工误差,故这里将对主轴端部即主轴与刀具连接部位进行冲击后提取幅频响应曲线,冲击方向为垂直横梁向内,计算后提取的加速度曲线和频响曲线分别

如图11和图12所示。

图11 主轴接口加速度响应曲线

图12 主轴接口频响曲线

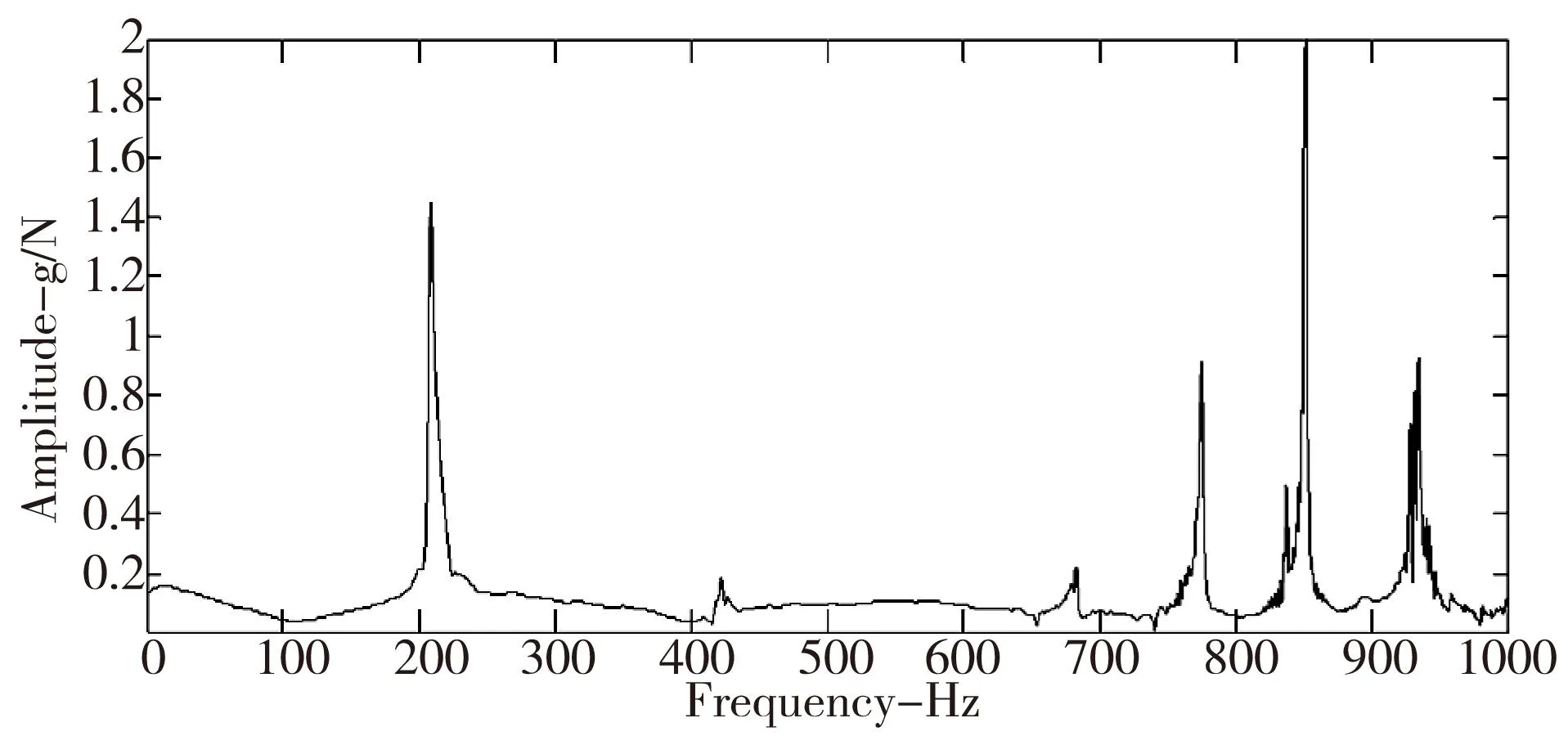

4.2工作台模块接口分析

工作台模块接口将铣削(或车削)工作台与机床基座连接在一起,一般情况下工作台主要震振动方向为沿着z轴在竖直方向进行上下摆动,为了考察工作台及接口的共振频率,所以将冲击力施加在工件上且方向向下,得加速度曲线和频响曲线如图13和图14所示。

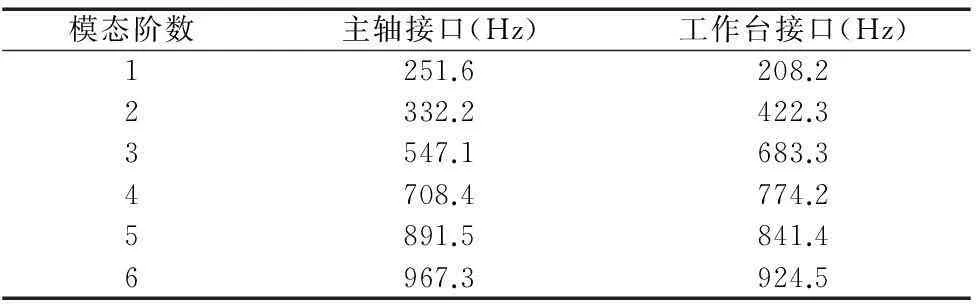

机械结构的固有频率是设计的主要参数之一[10],在床身振动达到固有频率处会产生共振,影响加工效果,其中越是低阶的固有频率对机床的影响越大,各阶频率对机床动态特性的影响中低阶共振频率往往起决定性作用,取计算出的前六阶固有频率,见表1。表明安装了新型接口的五轴可重构微加工系统仍然保持着较高的低阶固有频率,动态性能良好。

图13 工作台接口位移响应曲线

图14 工作台接口频响曲线

表1 前六阶共振频率

为避免加工过程中的共振影响机床的加工精度和使用寿命等,该机床两个主要部分的固有频率应尽量互相避开。经过对比分析,当两种接口应用于机床后主运动系统与工作台模块的固有频率只有在900Hz左右容易出现混跌,其他频段基本上不会发生共同振动,所以在实际加工过程中应尽量避免加工频率在此范围内。

通过以上的分析说明机床加装这两款接口之后,无论从受力变形方面还是机床固有频率方面都表现出良好的性能,完全可以保证机床原有的加工精度和强度要求。加装新型接口以后节约机床重构配置时间的同时避免机床二次定位造成的误差,因此可以应用于该可重构车铣微加工系统中。

5结论

通过对可重构制造系统机械模块接口进行的深入了解。本文根据可重构车铣微加工机床的重构方式,设计了两种新型模块接口。主轴模块接口为一种夹紧放松装置,工作台模块接口为一种类似于卡盘的卡紧装置,分别在机床重新配置功能时应用于连接主轴模块和车、铣工作台模块。

根据该机床的切削力对两种接口连接后的机床子系统(主运动系统和铣削工作转台)进行了静力结构分析,得到变形量和平均应力都极小,加工系统稳定,能够满足设计要求。并通过冲击分析的方法计算出加速度响应,提取出共振频率。分析表明两子系统均具有良好的低阶固有频率,且不会出现混跌现象。因此,通过静力学和动力学两方面验证了这两种模块接口的可行性。

[参考文献]

[1] 姚振强, 吴建华, 刘刚. 可重构制造:模式、系统及关键技术[C]. 北京:中国工程机械学会2003年年会, 2003.

[2] HongTao, Li Xinmin, Chengfeng, et al. Development of meso scale machine tool and its performance analysis [J]. Frontier of Mechanical Engineering in China, 2008, 3(1): 59-65.

[3] Eberhard Abele, Arno Worn, Jurgen Fleischer, et al. Mechanical module interfaces for reconfigurable machine tools [J]. Prod.Eng. Res Devel, 2007(1): 421-428.

[4] Hongtao, Li Xinmin, Chengfeng, et al. Development of meso scale machine tool and its performance analysis [J]. Frontier of Mechanical Engineering in China, 2008, 3(1): 59-65.

[5] 王日君, 张进生, 葛培琪,等. 模块化设计中模块划分方法的研究 [J]. 组合机床与自动化加工技术, 2008(7):17-21.

[6] 杨化林, 邓芳, 史俊友.零件族主模型自动化接口技术[J]. 青岛科技大学学报(自然科学版), 2010,31(2):182-187.

[7] 张晓峰. 可重构智能制造系统的基础研究[D]. 南京: 南京航空航天大学, 2001.

[8] 侯亮. 机械产品模块化开发原理、方法及其应用实践[D]. 杭州: 浙江大学, 2003.

[9] 谢立贰. 数控机床模块组合研究[D]. 沈阳: 东北大学, 2010.

[10] 巫少龙, 张元祥. 基于ANSYS Workbench的电主轴动力学特性分析[J].组合机床与自动化加工技术, 2010(9):20-22,26.

(编辑赵蓉)

Interface Design of Reconfigurable Machine Tool

LI Yi-quan1,JIANG Qian1,XU Jin-kai1,LIANG Chong2

(1. College of Mechanical and Electric Engineering,Changchun University of Science and Technology, Changchun 130000,China;2.Fight Training Base of Force Aviation University,Aviation University of Air Force, Changchun 130000,China)

Abstract:Based on the concept, characteristics about micro reconfigurable manufacturing system, two kinds of new mechanical module interface was studied and designed; Two kinds of new module interfaces that respectively used in the machine tool was designed, in order to realize the function change about turning and milling; According to the stress distribution of the prototype in the actual processing. Done the statics and dynamics analysis for the two main structure of the machine tool with interfaces. After these work for module interface have laid a certain foundation for the application in reconfigurable micro-processing system.

Key words:reconfigurable;new interface;static analysis;dynamics analysis

中图分类号:TH166;TG506

文献标识码:A

作者简介:李一全( 1968—) ,男,吉林双辽人,长春理工大学副教授,博士,研究方向为精密与超精密加工技术和微细切削加工理论,(E-mail)liyiquan@cust.edu.cn。

*基金项目:国家自然科学基金项目(51275056)

收稿日期:2015-01-26;修回日期:2015-03-04

文章编号:1001-2265(2015)12-0081-04

DOI:10.13462/j.cnki.mmtamt.2015.12.022