KV800型立式数控铣床误差分析及其补偿*

2016-01-22蒙林涛殷国富

蒙林涛,方 辉,殷国富

(四川大学 制造科学与工程学院,成都 610065)

KV800型立式数控铣床误差分析及其补偿*

蒙林涛,方辉,殷国富

(四川大学 制造科学与工程学院,成都610065)

摘要:机床的加工精度是判断机床工作性能的重要指标。机床在长时间使用之后,由于热变形、零部件结构变化、切削应力变化、刀具磨损等原因的综合影响会造成机床产生热误差、几何误差、运动误差等不同类型的误差。这些误差会导致机床加工精度的波动,进而影响零件的制造质量。针对企业生产实际中机床加工精度的波动问题,以KV800型立式铣床为对象,通过分析实际加工过程中出现的误差波动现象和产生原因,确定了该机床丝杆、轴承等传动系统中零部件出现的系统误差。在综合考虑各方面因素后,提出一种在不更换传动系统零部件的情况下设计合适的间隙补偿块来补偿机床系统误差的方法。实验证明效果较好,以较低的成本解决了该机床的误差问题。

关键词:立式铣床;加工精度;误差分析

0引言

在如今的生产加工中,数控机床已经成为了不可或缺的重要加工手段。而数控机床加工与传统机床相比较最重要的优势之一就是其加工精度[1-2]较高。但是在使用过程中由于各种因素的综合影响,数控机床可能会出现加工误差的波动,使机床加工的产品零部件不能达到需要的精度要求,从而影响整个产品的生产。因此,保持数控机床加工精度的稳定性成为现代制造领域的重要课题。国内外针对提高机床精度稳定性这一问题进行了多年的研究,目前常用的基本方法有两类:误差防止和误差补偿。其中在误差补偿方面,现有的误差补偿技术主要包括了硬件补偿和软件补偿两种[3-5]。相对而言,国内外的误差补偿研究更多地集中在基于后置处理结果改变数控加工程序上,即基于软件补偿的机床误差补偿方法。这种方法具有成本低廉、可以在不改变现有机床精度的情况下有效的延长机床使用寿命等优点,因此在实际生产中被广泛运用。但某些误差,如非线性特征以及不确定性误差,通过软件进行补偿的难度很大,难以满足数控机床对加工精度稳定性的要求。本文针对一台KV800型立式铣床在加工过程中产生的特定误差,采用硬件补偿方法,通过误差分析,采取了相应的硬件改进措施,通过较小的结构改进成本,将加工误差修正到了可接受的范围。

1机床误差类型及产生因素

机床加工工件的过程中,各种误差源(如表1所示)都会对数控机床的精度稳定性产生特定的影响。从而使得实际加工轨迹与理想轨迹发生偏离,这就产生了加工误差。这些误差根据误差产生原因可分为:

几何误差[6-7]:由于机床原始的制造、装配存在缺陷造成的误差,这种误差是机床固有的误差。对机床的重复精度和运动精度都有影响,能够直接测量,但测量结果会受其他因素影响。

热误差[7-8]:机床运行时由于温度变化引起热变形而造成的误差。由于其特征为非线性特征,所以非常难以测量。

运动误差:机床到达准确位置能力的一种体现。机床的齿轮、轴承、电机等都会影响运动误差。几何误差与运动误差存在密切联系[3]。

表1 数控机床误差产生因素

2机床误差现象及数据收集

被测对象KV 800型立式数控铣床主要用于加工圆孔和长槽。某企业具有长期使用该型机床的加工经验,近期使用中出现一项故障,加工出来的圆孔存在较为明显的误差,且用手触摸可感觉到圆孔在机床X轴方向表面存在一处明显起伏(如图1所示)。针对机床圆孔加工结果进行测量(X、X45、X-45、Y四个方向,具体方向见图2),测量结果如表2、图3所示。

图1 机床加工圆实物图

图2 测量方向示意图

输入值实测长度ϕ/mmX/mmX方向误差/mmY/mmY方向误差/mm30.0029.92-0.0829.80-0.2060.0059.62-0.3859.90-0.10120.00119.54-0.46119.84-0.16输入值实测长度ϕ/mmX45/mmX45方向误差/mmX-45/mmX45方向误差/mm30.0030.240.2429.58-0.4260.0060.200.2059.60-0.40120.00120.040.04119.52-0.48

图3 机床加工圆孔平均误差统计图

由表2、图3中的数据可以清晰的看出该机床在铣孔的时候在不同的方向测量出的误差值并不相同,而且可以看出该误差并不是按比例增加。

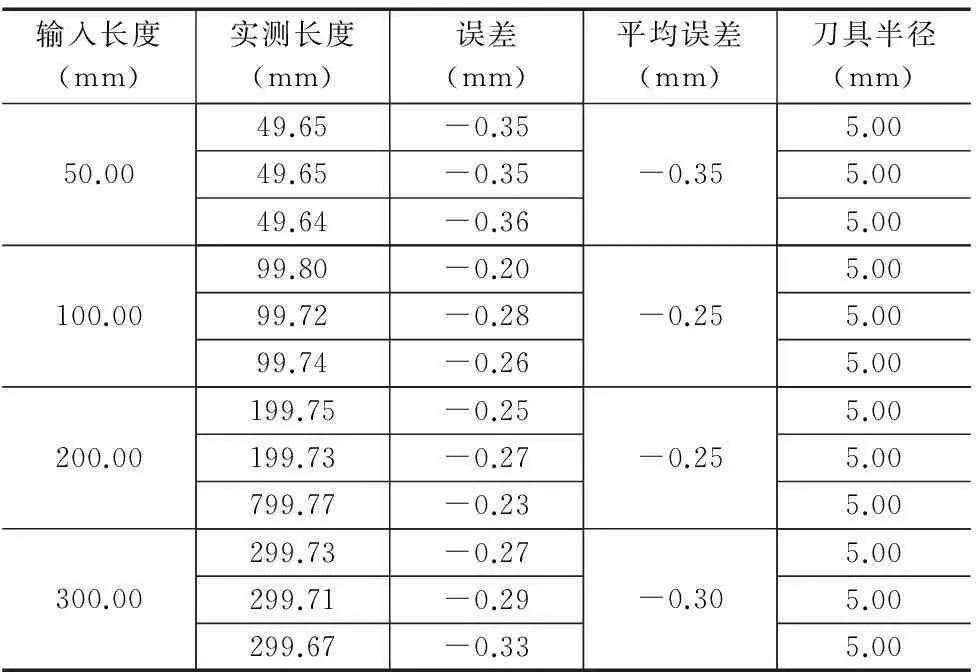

为了进一步探究误差产生原因。我们决定单独加工X向的长槽测量其误差。其加工过程如图4所示,结果如表3、图5所示。

图4 机床加工长槽实物图

输入长度(mm)实测长度(mm)误差(mm)平均误差(mm)刀具半径(mm)50.0049.65-0.3549.65-0.3549.64-0.36-0.355.005.005.00100.0099.80-0.2099.72-0.2899.74-0.26-0.255.005.005.00200.00199.75-0.25199.73-0.27799.77-0.23-0.255.005.005.00300.00299.73-0.27299.71-0.29299.67-0.33-0.305.005.005.00

图5 加工x方向长槽

3误差产生原因分析

3.1刀具补偿半径和刀具路径设置不当

由于加工刀具本身具有一定尺寸,在加工时必须要设置刀具补偿以减小误差。如果刀具补偿设置不合理就会产生较大的误差[9-10]。但这样的产生的误差不会使加工出来的圆孔在四个方向产生不一样的误差,基本可以排除该种可能。

3.2工件装夹产生误差

工件在加工前,须装夹稳固,确保工件在加工过程中不会因外力发生位置变化和振动,影响加工的精度。但是,在实际加工时,会因为夹持位置、重力、支撑物等原因,使工件的实际位置达不到预想的要求。

对于这种可能性我们调研了工件装夹方式,确认该机床装夹方式没有问题,同时之前的加工一直采用该种装夹方法(具体装夹方式如图6所示),之前并未出现该种误差。因此该种可能可以排除。

图6 工件装夹实物图

3.3热误差

数控机床热误差是指:机床热变形致使机床按某种操作规程指令所产生的实际响应与该操作规程所预期产生的响应之间的差异。机床热误差的主要影响因素是内部热源,各种发热元件包括电动机、摩擦运动副和切削热等[11]。其中,摩擦运动副如齿轮、轴承等的发热影响最大。而该机床在加工图4所示的长槽时的时候处于刚刚开机的状态,同时在连续加工长度为50mm、100mm、200mm、300mm的长槽时误差并未出现较大波动,由此可推断不是热误差。

3.4磨损、变形产生误差

由于该数控铣床已经使用多年,丝杠、轴承等关键部件可能由于长期受力,造成间隙过大、磨损、变形等问题,从而导致误差产生。通过测量数据分析,由于误差并没有随着长槽变长而增加,同时误差比较稳定,基本可以排除软件产生误差的可能性,可初步判断该误差产生原因为系统误差。这也与加工圆时各个方向测得直径差异较大相吻合。该误差如何消除需要进一步研究。

4解决方案

通过上述的实验与分析,我们可以初步判断该误差为系统误差,产生系统误差的原因有很多种,可能是丝杠、轴承等关键部件由于长期受力,造成间隙过大、磨损、变形等问题。但更换丝杠、轴承等部件十分麻烦,而且成本过高,因而通过其他技术手段来解决这一问题,对于降低维护成本具有现实意义。

4.1通过程序补偿

通过软件来实现补偿是低成本高效率的解决方案,但该误差不仅仅是X轴的单向误差,通过加工孔的图形及数据可以看出,刀具在不同方向都有着不同的误差,而且出现凸起,其原因很可能是刀具运行时不稳。上述现象表明单纯通过程序补偿来解决该误差难以实现。

4.2调整相关零件

在机床安装时会有一些调整装置来调整丝杠、轴承误差,轴承预紧力等。其中间隙补偿块(如图7、图8所示)就是用来调整轴承预紧力的装置。

图7 拆卸间隙补偿块

图8 间隙补偿块实物图

4.2.1增加垫片

现用厚度为0.84mm的铜片加工出如图8所示形状的间隙补偿块垫片(如图9所示),并将此垫片装入机床。在进行加工后得到数据如表4、表5所示。

图9 垫片实物图

输入长度(mm)实测长度(mm)误差(mm)平均误差(mm)刀具半径(mm)100.00100.020.02100.040.04100.020.020.265.005.005.00

表5 加垫片后加工圆实测数据

由上述数据可看出,该调整方案收到了明显的效果。但由于该垫片并不能长期使用,所以我们将更换一块较厚的间隙补偿块。

4.2.2首次更换

经过测量的原止动补偿块厚度为4.58mm,所以新间隙补偿块厚度暂定为5.32mm。但再次加工长槽后测量误差为+0.30mm。显然新的补偿块太厚了。

4.2.3再次更换

经过讨论决定将止动垫片磨去0.15mm及将其磨至5.17mm。

再次加工,如图10所示。

图10 加工长槽、圆和正方形实物图

测量后数据如表6、表7、表8所示。

表6 更换补偿块后只加工x方向测量数据

表7 更换补偿块后只加圆测量数据

表8 更换补偿块后加工长方体测量数据

我们分别取X=100mm的x向长槽和φ=60mm的圆在加工前后的误差进行对比(如表9所示),数据显示修正后误差显著减少。

表9 修正前后误差测量数据对比

5结论

本文介绍了某工厂中一台KV800型立式铣床,在实际加工过程中出现加工误差波动的问题。通过分析确定了误差产生原因。最终通过硬补偿的方式有效的解决了这一问题。由此可得出以下结论:

(1)通过实验测试,对机床工作状态下的数据进行收集、对比和分析,挖掘出加工误差产生的原因。

(2)通过对比分析,得出该机床加工误差为系统误差,根据相关工作状态推断,可能是由于丝杆、轴承等关键零部件出现了某种变形,导致产生该误差。但在综合考虑成本、生产效率和加工效果等各方面因素后,在未更换丝杆、轴承等关键部件的条件下,通过修正机床间隙补偿块的厚度,采取硬件补偿的方式,以极低的成本解决了这一问题。

[参考文献]

[1] 郭宏杰,孙敬阳,王晓枫,等. 机床加工中的精度补偿技术[J]. 组合机床与自动化加土技术,2014(5):133-137.

[2] 洪迈生,苏恒,李自军,等.数控机床的运动精度诊断-评述与对策[J].机械工程学报,2002,38(2):90-94.

[3] 陈安.数控机床误差分析[D].泉州:华侨大学,2007.

[4] 张虎.多轴数控机床几何误差的软件补偿技术[J].机械工程学报,2001,37(11):58-61.

[5] 史晓骏. 数控机床误差检测与补偿技术[J].湖南农机,2013,4(11):169-170.

[6] 杜正春,杨帆.基于圆和非圆复合轨迹的三轴数控装备几何运动误差检测新方法[J].机械工程学报,2012,48(16):2-6.

[7] 王维,杨建国,姚晓栋,等.数控机床几何误差与热误差综合建模及其实时补偿[J].机械工程学报,2012,48(7):165-170.

[8] 吕凤玉,贺成柱,苟卫东.立式加工中心热误差补偿系统开发[J].组合机床与自动化加土技术,2014(6):80-85.

[9] 徐汝锋,陈志同.基于后置处理五轴刀具半径补偿方法[J].机械工程学报,2014,50(13):157-164.

[10] 王杰,李方信,肖素梅.机械制造工程学[M]北京:北京邮电大学出版社,2004.

[11] 仇健,刘春时,刘启伟,等.龙门数控机床主轴热误差及其改善措施[J].机械工程学报,2012,48(21):150-156.

(编辑赵蓉)

Analysis of KV800 Vertical CNC Milling Machine Error and Hard Compensation

MENG Lin-tao, FANG Hui, YIN Guo-fu

(Manufacturing Science and Engineering, Sichuan University, Chengdu 610065,China)

Abstract:Machining accuracy of machine tools is an important index which judges the working performance of machine tools. It would lead to errors after a long time use of a machine tool that thermal deformation, structure change of parts, change of cutting stress, tool wear and other factors. Such as thermal error, geometric error, motion error and so on. These errors would change machining accuracy, so the quality of product would be influenced. This paper concentrated on the undulance of machining accuracy in manufacturing. By Taking KV800 vertical milling machine as an instance and through analyzing the error undulance as well as its courses, this paper found the systematic error in parts of transmission system such as silk pole and bearing. Under the integrated considering of many items, this paper came up with a new method to compensate the systematic error of machine tools by designing a suitable block with clearance compensation which can ensure the parts of transmission system unchanged. Experimental results showed the effect is better, with a relatively low cost to solve the problem of the error of the machine tool.

Key words:vertical milling machine; machining accuracy ; error analysis

中图分类号:TH164;TG65

文献标识码:A

作者简介:蒙林涛(1992—),男,四川南充人,四川大学硕士研究生,研究方向为机械设计及理论,(E-mail)635620649@qq.com;通讯作者:方辉(1973—),男,湖南岳阳人,四川大学副教授,博士,研究方向为精密制造技术与设备、数控加工装备精度分析与误差补偿,(E-mail)jfh@scu.edu.cn。

*基金项目:国家自然科学基金(51175356);四川省科技支撑计划项目(2014GZ0119)

收稿日期:2015-02-06;修回日期:2015-03-16

文章编号:1001-2265(2015)12-0070-04

DOI:10.13462/j.cnki.mmtamt.2015.12.019