交流伺服系统单神经元PID自适应预测联合控制*

2016-01-22巩永光陈立锋

张 营,巩永光,陈立锋

(1.济宁学院 物理与信息工程系,山东 曲阜 273155;2.南京理工大学 机械工程学院,南京 210094)

交流伺服系统单神经元PID自适应预测联合控制*

张营1,2,巩永光1,陈立锋1

(1.济宁学院 物理与信息工程系,山东 曲阜273155;2.南京理工大学 机械工程学院,南京210094)

摘要:针对交流伺服系统转动惯量、负载力矩变化大的特点,提出了联合控制策略。设计自适应预测控制器和单神经元PID控制器,自适应预测控制可实现较好的跟踪特性和鲁棒性,单神经元PID控制可对传统PID控制器的比例、积分、微分系数进行实时调整,抑制了参数摄动和负载扰动。仿真结果表明,所设计的联合控制器能够保证系统的静、动态性能。

关键词:单神经元PID控制;自适应预测控制;交流伺服系统;联合控制

0引言

数控机床伺服系统传动的执行机构主要是永磁同步电机,在其自动控制系统中,主要由电流环、速度环及位置环组成。传统的机床伺服控制系统中,PID控制器经常用于速度环及位置环控制,由于传统PID控制并没有考虑模型的时变性、非线性因素和不确定性参数,因此不能获得满意的控制效果[1-5]。

近几年,在交流伺服系统中单神经元PID控制、预测控制的应用较多。预测模型的多样性、滚动优化的时序性和在线校正的适应性是预测控制的优点[6-9]。而单神经元PID控制简单,且其加权系数可实时调节[10-12]。

本文结合自适应预测控制、单神经元PID控制,自适应预测控制提高系统的追踪性能,而模型参数干扰、外界扰动的影响,使用单神经元PID加以解决。仿真实验结果表明,联合控制策略与传统控制相比,追踪特性更好,系统鲁棒性较强。

1线性化条件下的数学模型

假设永磁同步电机是不饱和的且涡流和磁滞损耗可以忽略,由此,在同步旋转坐标系下,定子d,q轴电压方程如下:

(1)

式中,Ld和Lq分别是d轴、q轴同步电感(Ld=Lq=L),ω是电机速度, Ψd和Ψq是在d轴、q轴的磁链,φf是 转子磁链,R是定子绕组内阻。

利用永磁同步电机矢量控制方法,d轴电流控制为零时有最大输出转矩。电机转矩如下:

(2)

其中,Kt是转矩常数,pn是电机磁极对数。

一般情况下,永磁伺服电机的机械方程表达如下:

(3)

其中,J是转动惯量,B是摩擦系数,TL是负载力矩。

2联合控制器设计

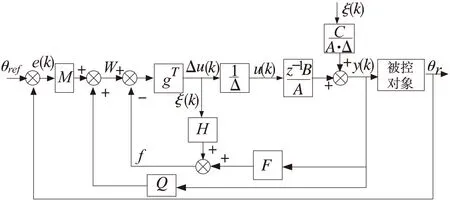

2.1自适应预测控制器设计

智能预测模型采用受控自回归积分滑动平均模型。模型如下:

(4)

A、B和C分别是n、m和n阶的z-1的多项式,Δ=1 -z-1。n为最大预测长度,m为控制长度。

预测向量f为:

f=HΔu(k)+Fy(k)

(5)

式中H,F为预测调节矩阵。

参考轨迹W式为:

W=Qy(k)+Me(k)

(6)

式中, e(k)为误差信号。

W=[w(k+1),w(k+2),…,w(k+n)]T

Q=[α,α2,…,αn]T

M=[1-α,1-α2,…,1-αn]T

可得自适应预测闭环结构图如图1所示:

图1 自适应预测控制闭环结构图

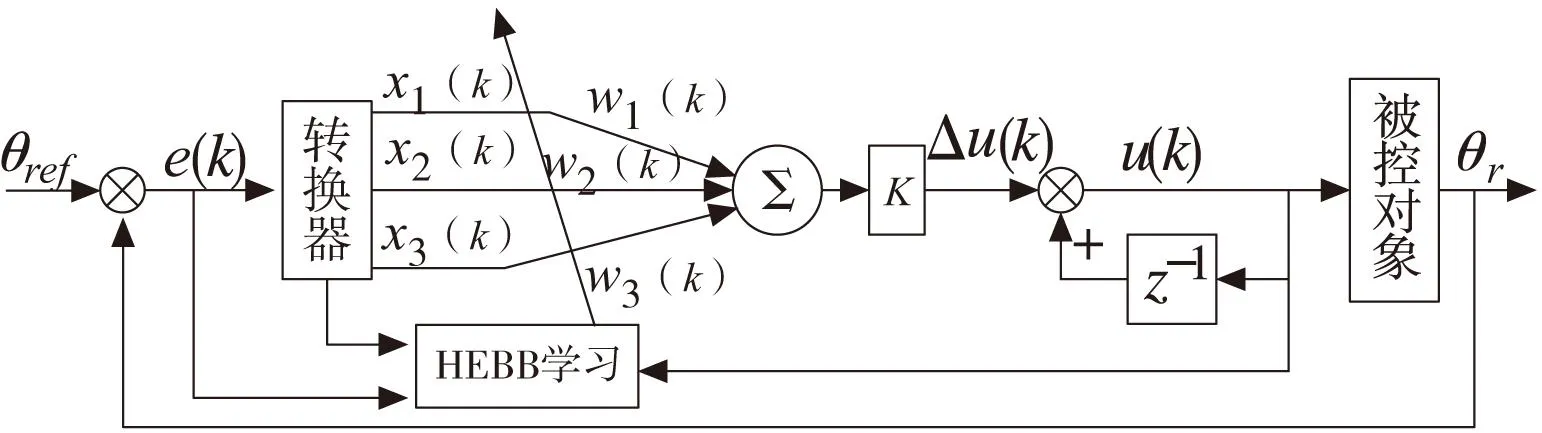

2.2单神经元PID控制器

单神经元PID控制器如图2所示。输入信号x1(k),x2(k),x3(k)通过转换器转换误差信号后得到,即

(7)

式中,e(k)为误差信号。

图2 单神经元PID控制结构图

通过加权系数实时在线调节,可实现自适应、自组织功能。为保证算法收敛和鲁棒性,算法规范化处理后,其算式为:

(8)

式中,K为神经元的比例系数,wi(k)为与xi(k)相对应的加权系数;u(k)为输出;ηI、ηP、ηD为积分、比例和微分的学习速率。

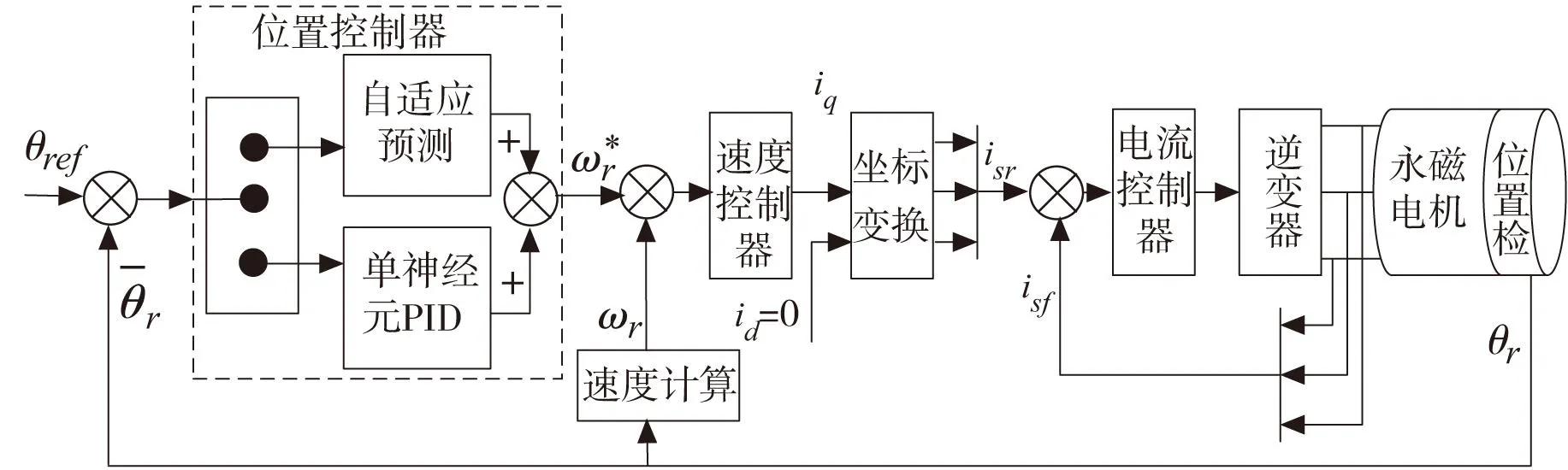

联合控制结构图如图3所示。

图3 联合控制结构图

3仿真实验

对设计的联合控制器与传统PID控制器进行仿真实验对比,根据数学模型,2个控制器的主要参数如下:电机及负载转动惯量J=0.002627kg·m2;摩擦力矩为4.86N·m;系统力矩及未建模为10N·m,电磁转矩系数Kt=1.11N·m/A;阻尼系数B=0.000143N·m·s;定子电阻Ra=2.6Ω;绕组电感Ld=Lq=0.05H;额定电流Ie=6.5A;容许最大电流Imax=12.9A;电机磁极对数Pn=4;减速器减速比为1:231。自适应预测控制器参数取:选择控制长度m=5,预测长度n=7。单神经元控制器仿真参数取:w1(k)=0.075,ηI=0.0042、ηD=0.0002,K1=3;联合控制器误差设定值为0.12。PID控制器位置环参数取kp=20,kI=0.02,kD=0.6。

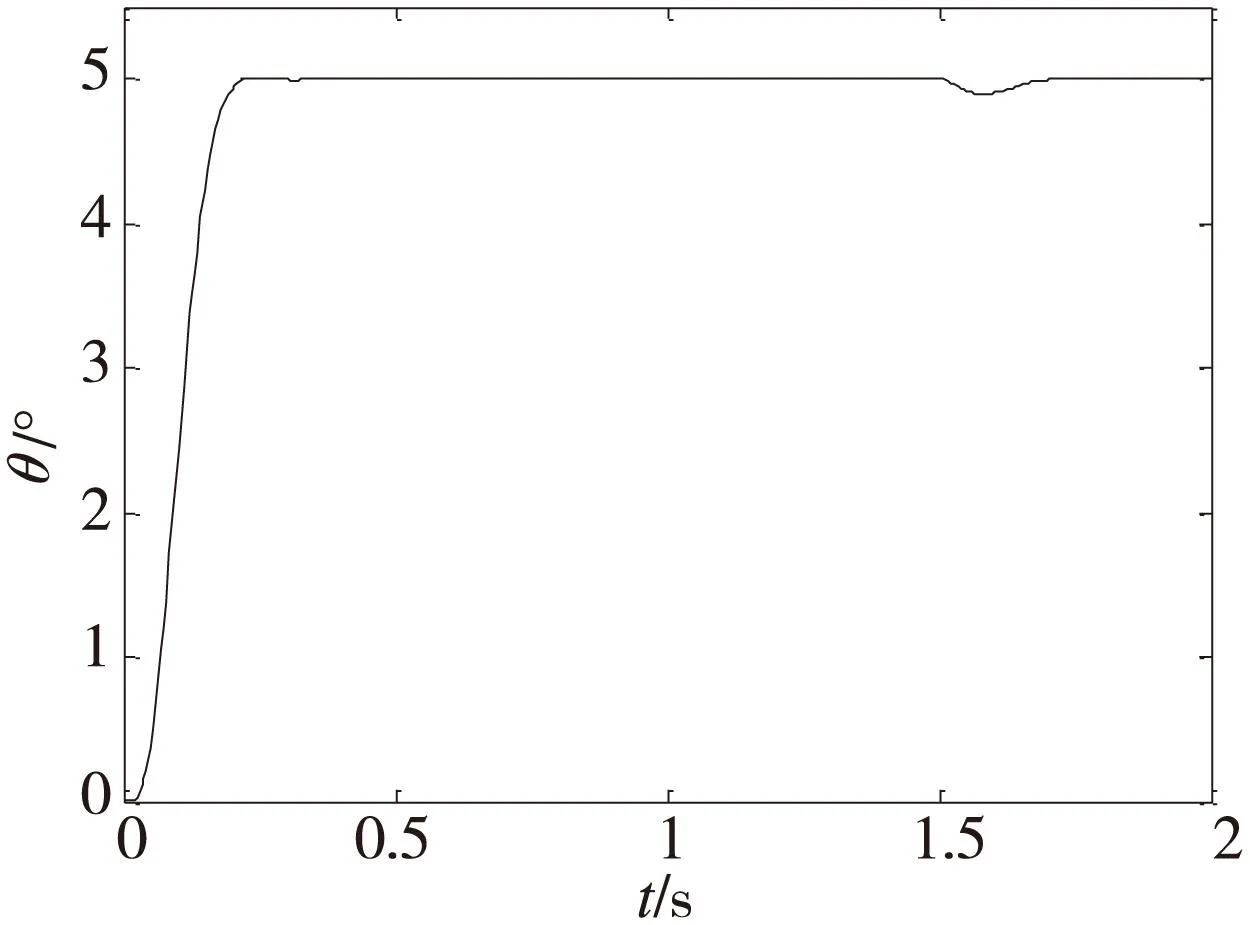

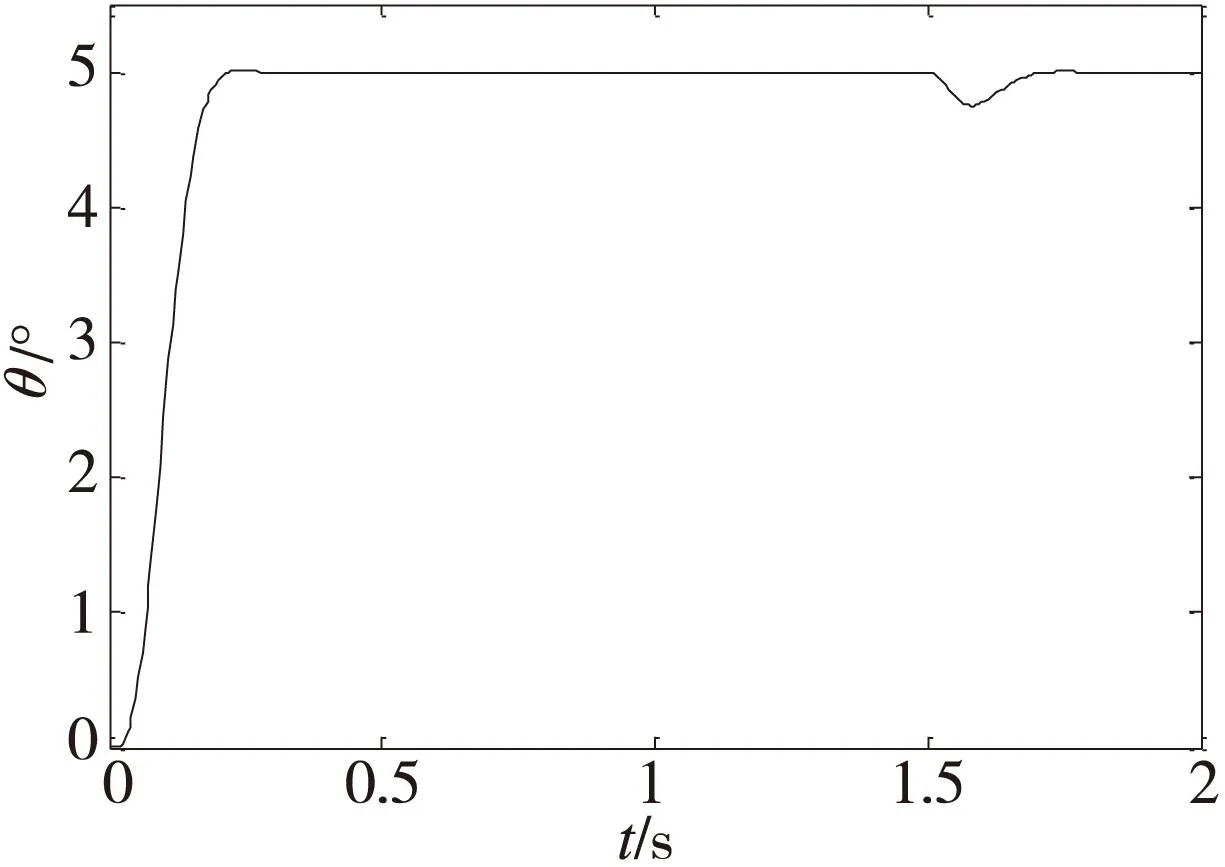

(1)常值负载干扰

假设加入一个阶跃扰动10N·m,时间为仿真第1.5s时,响应曲线如图4、图5。由图可知,传统PID算法当负载扰动时,位置响应偏移较大,恢复平稳所需时间较长。而采用单神经元PID自适应预测联合控制时,系统抗干扰能力强。

图4 施加负载扰动时的联合控制响应曲线

图5 施加负载扰动时的传统控制响应曲线

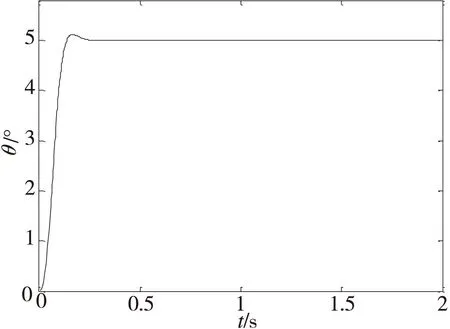

(2)系统参数扰动

为了验证控制效果,假设转动惯量由J=0.002627kg·m2变为J=0.005254kg·m2,分别采用上述控制方案,图6和图7为位置响应曲线。由图可知,采用PID控制时,系统超调较小,随后又趋于平稳。而采用联合控制策略时,系统响应基本无超调。

图6 转动惯量变化时的联合控制响应曲线

图7 转动惯量变化时的传统控制响应曲线

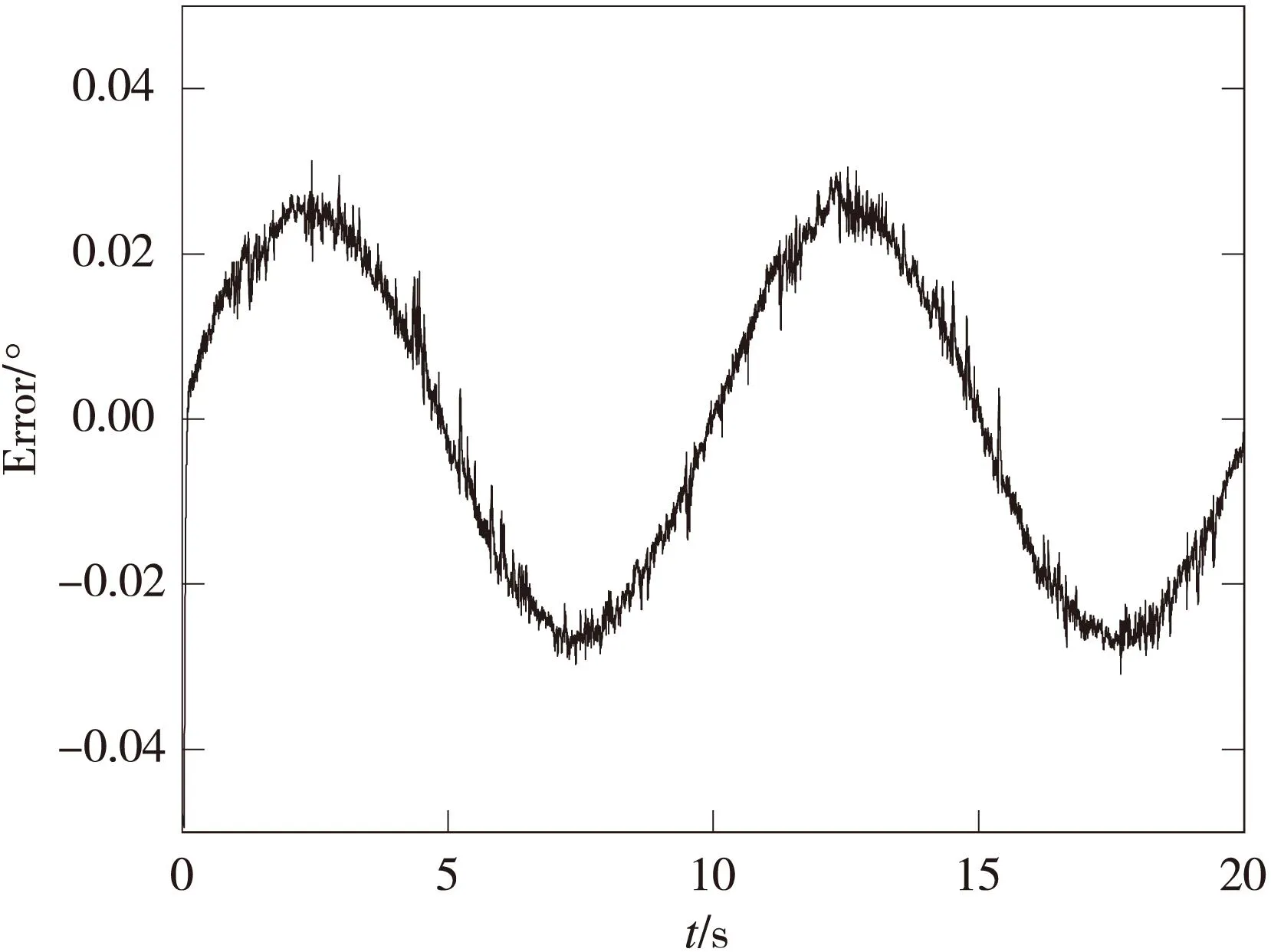

(3)正弦追踪实验

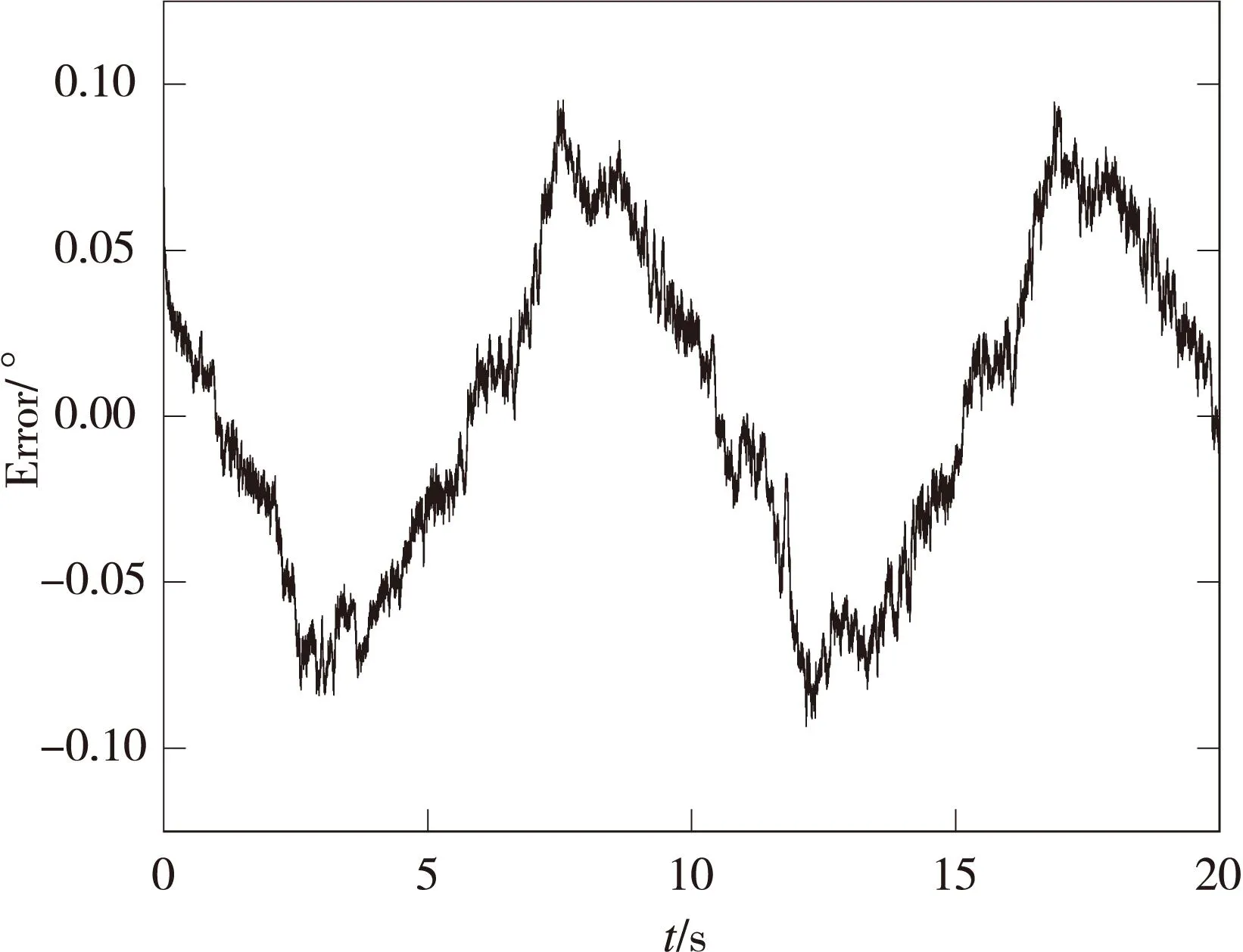

假设追踪目标函数为:65sin(0.7166t),图8、图9为其误差曲线。由图可知,联合控制相对于传统PID控制有好的跟踪特性。

图8 联合控制误差曲线

图9 传统控制误差曲线

4结论

本文研究交流伺服系统的位置控制,结合自适应预测控制、单神经PID控制,提出了联合控制策略。仿真实验结果表明,当系统的参数扰动及受外部干扰时,设计的联合控制策略可保证系统的鲁棒性。

[参考文献]

[1] 李国志,任小洪,任兵.数控机床伺服系统的模糊自整定 PID 仿真研究[J]. 组合机床与自动化加工技术,2012(6):67-70.

[2] 许文斌,曾全胜.高精度数控机床进给伺服系统的模糊自适应 PID 控制[J].机床与液压,2014,42(20):128-131.

[3] Liu Huixian, Ding Shihong, Li Shihua, et al. A PMSM Position Servo System Based on Finite-time Control[C]. 2008 chinese control conference, 2008, 234-238.

[4] 任俊杰.基于PLC的单神经元PID控制器的设计与实现[J].制造业自动化,2012,24(7):11-13.

[5] 蒋锐权,吴祖育,蔡建国. 数控机床神经元自适应位置控制算法[J].上海交通大学学报,2001,35(7):1088-1091.

[6] D.E.Kassmann,T.A.Badgwell,R.B.Hawkins. Robust steady-state target calculation for model predictive control[J]. AICHE Journal, 2000, 46(5): 1007-1024.

[7] 周希胜,姜培刚,欧超光.基于递归神经网络的数控伺服进给预测模糊控制器设计[J].机电一体化,2008(2):47-50.

[8] 苏义鑫,周祖德,陈幼平,等.位置跟踪系统的预测控制研究[J].中国机械工程,2001,12(12): 1356-1358.

[9] 黄玉钏,曲道奎,徐方,等.伺服电机的预测控制与比例-积分-微分控制[J].计算机应用, 2012, 32(10):2944-2947.

[10] 任金霞,程飞.基于改进蚁群算法的单神经元PID控制在数控精校机电液伺服系统中的应用[J].组合机床与自动化加工技术,2012(12):76-78.

[11] 侯波,王平军,李彦波,等.神经网络监督控制在液压陀机伺服系统中的应用[J].组合机床与自动化技工技术,2011(12):61-64.

[12] 刘忠,李伟,彭金艳,等. 位置伺服系统的单神经元 PID/CMAC 控制研究[J].计算机工程与应用,2008,44(7):220-222.

(编辑赵蓉)

Joint Control of Single Neuron PID and Adaptive Prediction in AC Servo System

ZHANG Ying1,2, GONG Yong-guang1, CHEN Li-feng1

(1.Department of Physics and Information Engineering, Jining University, Qufu Shandong 273155,China;2.School of Mechanical Engineering,Nanjing University of Science and Technology, Nanjing 210094,China)

Abstract:Aiming at wide variations in loads and moments of inertia of AC servo system, joint control strategy was developed. The adaptive prediction control and the single neuron PID controller are designed, adaptive prediction controller has tracking performance and good robustness, single neuron PID control can adjust proportional, integral and derivative coefficients of the traditional PID control in real time, then can inhibit parameter perturbation and load disturbance. Simulation results show that the joint control strategy can guarantee the static and dynamic performance of the system.

Key words:single neuron PID; adaptive prediction; AC servo system; joint control

中图分类号:TH166;TG65

文献标识码:A

作者简介:张营(1976—),男,山东滨州人,济宁学院副教授,南京理工大学博士研究生,研究方向为探测与控制系统,(E-mail) zhangyingcad@126.com。

*基金项目:山东省高等学校科技计划项目(J13LB10)

收稿日期:2015-03-01

文章编号:1001-2265(2015)12-0046-03

DOI:10.13462/j.cnki.mmtamt.2015.12.013