浮选加药自动控制系统的优化设计

2016-01-19张志伟范鸿卓

张志伟,范鸿卓

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012;3.哈尔滨华德学院 电子与信息工程学院,黑龙江 哈尔滨 150025)

目前,我国大部分选煤厂的浮选生产仍在采用人工手动添加浮选药剂,即浮选操作人员结合生产经验观察浮选尾矿,在对其分析判断的基础上,依靠手动调节来添加浮选药剂。随着浮选在选煤生产中所占比重的增大,其日益受到选煤工作者的重视,与浮选系统相适应的自动控制系统也得到了一定的推广与应用[1],浮选加药自动控制系统是其中应用较多的一种。但目前的浮选加药自动控制系统的控制效率和控制精度尚不能完全满足需要,生产过程中生产成本、产品质量、环境污染的控制难度较大。为此,根据传统自动控制系统的特点,结合实际生产需要,对浮选加药自动控制系统进行了探索性地优化设计,在其中引入了泡沫图像分析仪和专家数据库系统,以期提高控制效率与控制精度。

1 控制参数的确定

要实现浮选生产的自动化且保证控制精度和控制效率,在浮选工艺确定的条件下,首先要对影响工艺指标的因素进行深入分析。在浮选生产过程中,影响工艺指标的因素包括浮选药剂制度、操作制度、煤泥水特性等[1],其中煤泥水特性中的矿浆浓度、药剂制度中的药剂用量和配比是与自动控制有关的重要因素,也是浮选自动控制系统需要控制的重要参数。

1.1 药剂用量与配比

常用的浮选药剂为起泡剂和捕收剂,在实际生产过程中,需要根据煤泥性质选择合适的药剂,并根据试验确定药剂最佳用量与配比。药剂用量与配比不但与浮选效果有关, 而且与浮选生产成本有关。

1.2 矿浆浓度

在浮选生产过程中,影响浮选效果的主要因素之一就是矿浆浓度,而决定矿浆浓度的因素是矿浆中的干煤泥量。因此,只有确定矿浆中的干煤泥量,才能合理加药,使药剂的作用处于最佳状态,进而实现浮选效果最佳化[2]。

2 浮选加药自动控制系统的优化设计

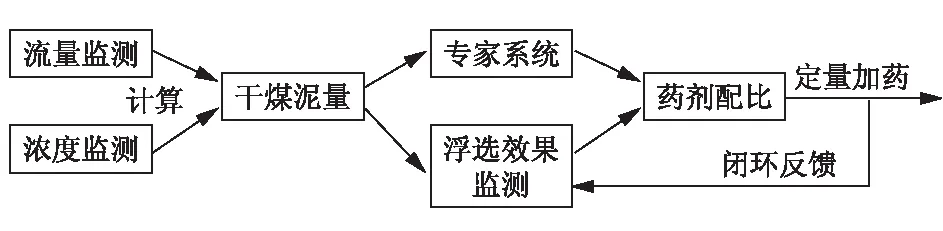

在确定可控参数的基础上,对系统进行优化设计,系统整体控制原理如图1所示。由图1可以看出,要实现系统的最优、精确控制,需要从四个方面进行优化设计。

图1 浮选加药自动控制系统原理框图

2.1 药剂乳化与自动加药

在浮选生产过程中,通过检测入浮矿浆浓度和矿浆通过量,将其反馈给计算机专家数据库,由其依据检测参数、煤质数据等计算出所需的药剂用量,再通过计算机模拟量模糊PID计算、调节后反馈给加药装置,使药剂按最佳用量添加。此外,为了使药剂使用效果达到最佳状态,在加药装置出料端增设药剂射流乳化装置,通过装置的打散功能使药剂更加分散,同时其表面积进一步增大,与矿浆中煤泥接触更加充分[3],且有助于节约药剂,可使药剂用量下降20%~30%。

2.2 矿浆浓度的监测

矿浆浓度的稳定程度对系统的控制平稳度有着重要影响,为保证浮选机内矿浆浓度处于稳定状态,采用浓度计实时监测入浮矿浆浓度。在矿浆浓度发生变化时,通过模糊PID控制及时调整药剂用量,以减少阶跃,实现控制的平稳过渡,并依据变化计算出PID控制参数,逐步消除误差。

2.3 浮选液位的控制

利用超声波液位计实时检测浮选液位的变化,并通过自整定模糊PID控制器控制执行机构自动给料与排料,以保持浮选液面的稳定,从而使其处于浮选效果最佳的状态。

2.4 浮选效果的监测

采用相关仪器监测浮选效果是实现浮选自动化的主要手段,但目前多数选煤厂仍然凭借操作人员的经验来对浮选效果进行监测,其可靠性显然不高。为此,在传统浮选自动控制系统中引入泡沫图像分析仪,采用计算机视觉技术实时分析浮选槽内表层泡沫的特征,进而反映出浮选生产的稳定性和控制情况,从而为及时调整浮选工艺参数提供量化数据,也为优化控制、专家系统的模型建立提供数据支持。

泡沫图像分析仪能够准确提供泡沫真实的大小、不同大小泡沫的数量、不同大小泡沫所占的百分比、泡沫的平均移动速度、泡沫的平均生命周期、泡沫的RGB彩色特征向量等数据,这些数据的综合分析结果即为浮选最优控制的判决条件。将其输出的具体数据直接反馈到控制系统中,可为系统的进一步控制提供数据支持[4]。

3 浮选加药自动控制系统的实现

根据上述设计和控制方案,该控制系统基于上位机、PLC、浓度计、流量计、药剂定量计量给料泵、液位计、排料机构、泡沫图像分析仪等设备、仪器实现整体的硬件架构[5](图2)。

图2 浮选加药自动控制系统的硬件架构框图

该控制系统通过对多个模拟量的采集与控制来实现浮选工艺参数的最终控制。首先基于对入浮矿浆浓度和矿浆通过量的监测,计算出干煤泥量,并结合对应的煤质数据,依据最初制定的专家数据库系统,直接调用药剂用量与配比,按照固定参数进行洗选,并根据系统反馈实时调节[6]。

在初期控制相对稳定的同时,引入泡沫分析仪数据,由上位机对有关数据进行分析与存储,并将分析结果反馈到主控PLC和组态软件中,通过数据计算后得到最终的控制目标和控制量;同时,将计算的经验数据录入专家控制系统,实时调整专家系统的数据,并积累经验数据。

4 辅助系统的优化设计

4.1 人机交互系统通讯的建立

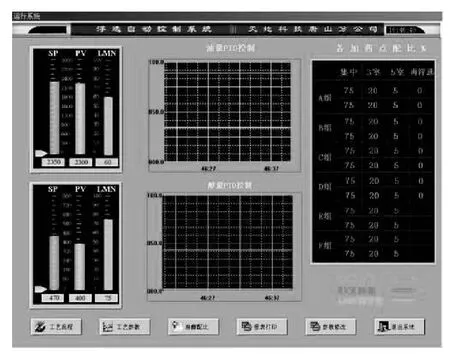

通过 PLC采集、分析数据,将采集的对应传感器的模拟量数据直接传递给上位机软件,并结合专家数据库进行分析调用,从而实现自我控制[7]。组态软件与SQL数据库系统互联,便于将生产中的最佳控制参数实时录入专家数据库系统。PLC与上位机组态软件基于profibus-dp通讯协议通讯,利用组态界面软件设计出简单、明了的人机交互界面(图3),这有利于观察整个控制过程,便于调节控制器参数,方便现场应用和人员操作[8]。

图3 上位机人机交互界面

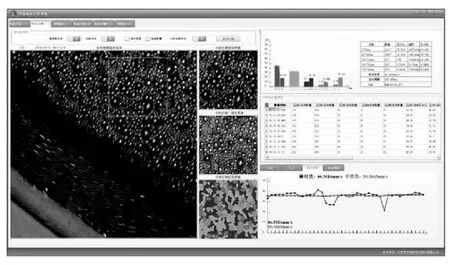

此外,上位机还有一个图像采集与分析的数据处理界面,其主要作用就是采集图像数据,在对图像数据计算与分析的基础上,计算出泡沫图像数据特征量。依据特征量数据进行分析,利用计算机视觉和神经网络技术建立泡沫特征参数与浮选效果之间的神经网络模型,从而实现浮选过程的最优控制;参考专家数据系统的配比,实时调整实际生产参数,为专家数据系统的更新提供进一步参考。图像数据分析界面如图4所示。

4.2 专家数据库系统的建立

为了进一步完善控制系统,适应不同煤泥的数质量变化需要,有必要建立一个可以实时调用的药剂用量与配比专家数据库系统。由于该数据库的数据形式单一,建立相对简单,且考虑到与上位机数据的联接与同步,故基于SQL数据库平台组建该数据库。通过试验,总结出针对整体工艺系统的最佳药剂配比和单位干煤泥的药剂用量,并确定不同煤泥在浮选机不同分室的药剂配比,同时使组态软件可以直接调用该数据库,从而实现与SQL Server数据库的无缝连接,实时更新数据库的有关数据[9-12]。调用数据进行浮选生产后,依据图像分析仪分析所得数据,以进一步完善专家数据库系统中的数据,确保达到最终的控制目的。

图4 泡沫图像数据分析界面

5 技术特点

5.1 控制方式与监测设备的优化

与目前应用的浮选加药自动控制系统相比,该控制系统对整体控制方式和监测设备进行了优化,不但有助于保证生产的连续性,而且有利于提高控制单元的适应性,这为防止控制的超调提供了保障,进而使系统控制更精确、更稳定。

5.2 图像分析仪与上位专家系统的设计

在专家数据库指导生产的基础上,通过在控制系统中引入泡沫图像分析仪,实现了更细微的控制,进而实现了浮选精煤的精确回收,这不但有利于药剂的节约利用,而且提高了整个系统的环境保护标准;此外,人机操作界面和图像分析界面的优化及远程通讯的实现,也为远程监控和集团化生产的集中控制奠定了技术基础。

6 结语

浮选生产不是一个简单的工业过程,其中包含有很多复杂的技术,随着智能化控制技术的不断发展,将有更好的控制模式出现并应用于浮选生产。从行业的发展趋势来看,浮选生产自动化是浮选技术发展的必然趋势,其在提高选煤企业经济效益和社会效益中的作用将会越来越大。

[1] 刘小波.泡沫图像处理技术在矿物浮选作业中的应用[J]. 计算技术与自动化,2012,31(3):138-141.

[2] 王瑞红. 浮选药剂自动控制系统的研究[J].煤矿机械,2004(8):30-31.

[3] 牛宏远,刘恒权. 浮选自动加药控制系统的开发与应用[J].煤炭技术,2006,25(7):77-78.

[4] 耿增显,柴天佑,岳 恒.浮选过程自动控制系统[J].控制工程,2008,20(5):497-500.

[5] 孙振海,罗成名,宋风华. 浮选自动跟踪加药控制系统[J].煤炭技术,2011,30(4):119-120.

[6] 陈贵烽,李文郁,王 昱.浮选过程工艺参数的自动化控制[J].选煤技术,1993(6):23-26.

[7] 马 杰.机械搅拌式浮选机工艺系统自动化现状及发展方向探讨[J].选煤技术,2010(1):58-59.

[8] 翟延忠,周娟华.基于精密计量泵的浮选加药控制平台[J].选煤技术,2011(2):53-56.

[9] 叶 俊,杨立芳.浮选自动加药系统的设计及设备选型[J].选煤技术,2002(6):51-52.

[10] 赵平胜,王然风.浮选自动加药系统的设计[J].山西煤炭,2011,31(8):62-63.

[11] 武卫新.浮选自动加药系统在浮选中的应用[J].煤矿现代化,2004(4):50-51.

[12] 沈孝忠,刘 强,赵 霞.基于S7-300PLC的浮选自动加药控制系统[J].自动化应用,2012(5):45-46.