基于粒度级分配率的带有气动式击打器的精煤泥弧形筛工艺指标预测

2016-01-19郭雅利王永成苏壮飞徐国鹏吴大为

郭雅利,王永成,苏壮飞,徐国鹏,吴大为

(1.唐山国华科技有限公司,河北 唐山 063020;2.唐山开滦林西矿业有限公司选煤厂,河北 唐山 063104;3.北京国华科技集团有限公司,北京 101300;)

在采用预先不脱泥、不分级无压三产品重介质旋流器分选工艺的选煤厂中,精煤泥弧形筛通常有两项功能:一是对筛下的浮选入料进行粒度上限控制,以期获得较好的浮选工艺指标;二是将筛上粗精煤泥脱水、脱泥、降灰,为获得质量合格的粗精煤泥创造条件[1]。开滦林西矿选煤厂2009年技改后,年处理能力增加到1.80 Mt,配备有两台并联工作的面积为7.7 m2、筛缝为0.4 mm的精煤泥弧形筛。为了提高精煤泥弧形筛的工作效果,该厂为两台筛机安装了GHQD型气动式击打器[2]。为了取得良好的工作效果,2015年元月前后,在选煤厂正常生产的条件下,进行了气动式击打器工作参数(主要为击打间隔时间和击打压力)的寻优试验。

1 GHQD型气动式击打器的结构与工作原理

1.1 结构

该气动式击打器是由电控装置、气控装置、气缸、击打装置等部分组成(图1)。电控装置包括开关、PLC(可编程逻辑控制器)、接线端子排等;气控装置包括三联体、二位五通电磁阀等;击打装置包括钢结构的连接体、聚氨酯材料击打头等。

图1 气动式击打器结构示意图

1.2 工作原理

弧形筛气动式击打器是以压缩空气作为动力源,通过电控装置中的PLC对气控装置中电磁阀进行控制。在工作过程中,压缩空气由气控装置进行过滤和控制输入到气缸内,完成气缸的进气过程;PLC控制着电磁阀不同出气孔的开启与闭合,从而控制着气缸的动作;通过设定PLC中的参数,可以任意控制气缸动作的时间间隔,待达到所设定的时间时,压缩空气即从气缸中排出,完成气缸的排气过程;气缸的进气和排气带动气缸中活塞杆做往复直线运动,而活塞杆与击打装置连接,从而带动击打头完成击打动作;击打头按设定的时间间隔和击打压力击打筛面,使筛面产生振动,进而排除筛缝中间的堵塞物,实现对弧形筛筛面的清理。

1.3 技术特点

该气动式击打器击具有以下特点:

(1)击打间隔时间可调。只需通过调整电控装置中的PLC设定参数,便可在线无级控制击打间隔时间。

(2)击打力可调。通过调节气控装置中三联体气缸的进气气压,可实现击打力的随时可调。

(3)故障率低,运行噪声低。气动式击打器结构简单,只安装由气缸带动的简单的钢结构连接体和击打头,避免了传统机械式击打器在使用过程中易出现的故障,并降低了噪声[3]。

2 粒度级分配率计算

在林西矿选煤厂精煤泥弧形筛气动式击打器系列寻优试验中,对所采集的煤样均严格按照GB/T477—2008《煤炭筛分试验方法》的要求,采用实验室湿法振筛机,根据预先湿法脱泥-干法筛分的步骤进行粒度组成分析[4]。

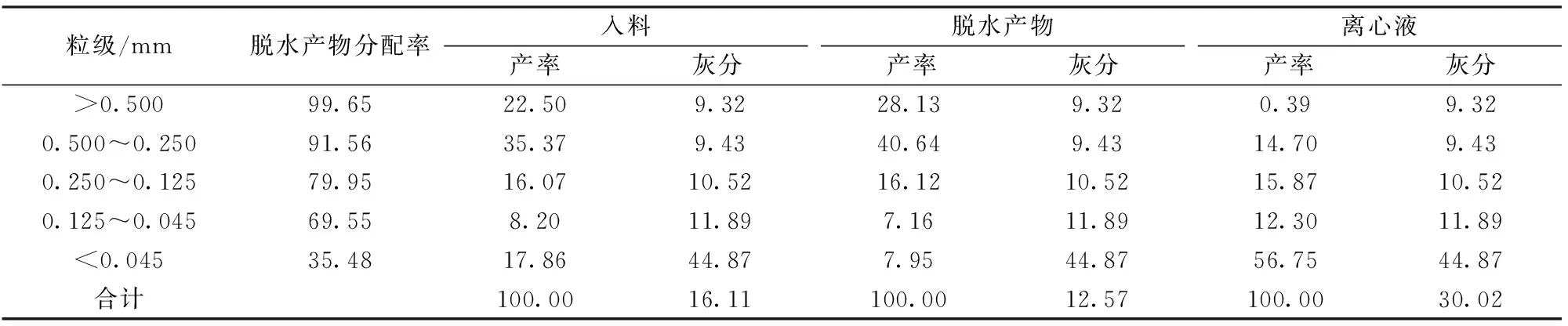

在弧形筛的单位处理量保持在5.2 t/(m2·h),击打间隔时间为10 s,击打压力为0.1 MPa(通过系列寻优试验得到)时,入料、筛上物、筛下物的粒度组成见表1。

表1 弧形筛筛分产物产率计算表

根据表1测量结果,按GB/T15716—2005《煤用筛分设备工艺性能评定方法》的方法和步骤来计算筛分产物产率[5],结果如下:

(2) 筛下物产率γf=100%-γc=74.22%。

在GB/T7186—2008《选煤术语》中对分配率的定义为:产物中某一成分(密度级或粒度级)的数量与原料中该粒级数量的百分比[6]。对于筛分设备分级,粒度级分配率的定义应该是:筛分产物中某一粒度级的数量与原料中该粒级数量的百分比。根据表1数据,列出了分配率计算的步骤和结果,详见表2。

表2 粒度级分配率计算表

粒度级分配曲线就是不同粒级颗粒在筛上物(或筛下物)中分配率的图示,是表征分级效果的特征曲线,既直观,又形象。图2就是根据表2中数据绘制的击打压力为0.1 MPa的分配曲线。为了使各坐标点在图中分布均匀,横坐标刻度为粒径取负对数值。

图2 0.1 MPa击打力时的分配曲线

所谓分配粒度,就是该粒径的颗粒分配到筛上物和筛下物中概率皆为50%的粒度。由图2分配曲线可得出,当击打力为0.1 MPa时,弧形筛分配粒度达到了0.25 mm。

3 用粒度级分配率来预测工艺效果

密度级分配率是表征在特定规格型号的重选设备中,各密度级颗粒依照与分配密度的差异,按各自的概率(即分配率)进行分选。粒度级分配率也是如此,它表征在特定规格的筛分设备中,各粒度级颗粒依照与分配粒度的差异,按各自的概率(即分配率)进行分级。在其他参数保持不变的情况下,此分配率在较大的范围内不随入料粒度组成的变化而发生变化,所以可用来对不同粒度组成的入料进行预测。这里以一座年处理能力为6.0 Mt的炼焦煤选煤厂为例,探讨采用粒度级分配率来预测带有气动式击打器的精煤泥弧形筛的工艺指标,以判断单段带有气动式击打器的精煤弧形筛是否可以取代其目前工艺(图3)中的两段串联的精煤泥弧形筛。

图3 两段精煤泥弧形筛工艺流程图

3.1 选煤厂概况

该炼焦煤选煤厂生产采用不分级、不脱泥无压给料三产品重介质旋流器选煤工艺,设有两套生产系统,每套系统各有8台不带击打器的精煤泥弧形筛,它们两两相对布置,分别安装在两层楼板上,上层楼板为第一段,下层为第二段。在生产中,精煤磁选机尾矿经泵打入第一段弧形筛,其筛上物再自流至第二段弧形筛,第二段筛上物再由煤泥离心机进一步脱水、脱泥。第一、二段弧形筛筛下水一起进入浮选入料脱泥池[7-8]。

在现有两段精煤泥弧形筛工艺下,该厂存在的突出问题是煤泥离心机脱水后的产物灰分高。经实测,煤泥离心机入料(第二段弧形筛筛上物)、脱水产物、离心液粒度组成结果如表3所示。

表3 煤泥离心脱水机脱水产物粒度组成

从表3可以看出:离心机脱水产物灰分为12.57%,远高于该选煤厂要求的灰分指标(<11%)[9]。由于这部分产物直接掺入精煤产品,为保证精煤质量,势必需要降低重介精煤或浮选精煤灰分,因此如不解决离心机产品灰分高的问题,将严重影响精煤产率和选煤厂的经济效益。

3.2 精煤泥弧形筛入料分析

降低煤泥离心机脱水产物灰分的有效办法是保证其入料质量,即提高精煤弧形筛的脱泥降灰效果。为此,进一步对选煤厂精煤泥弧形筛入料进行了分析,入料粒度组成见表4。

表4 精煤泥弧形筛入料粒度组成

从表4可以看出:

(1)入料中>0.25 mm粒级累计产率近20%,累计灰分仅为8.62%,可视为质量合格产品,完全没必要再进入浮选生产系统重复分选。况且煤用浮选设备对于回收0.5~0.25 mm低灰粗粒,其可燃体回收率一般不高于90%。因此弧形筛要截粗,应尽可能将浮选入料上限控制在0.25 mm以内,即筛上物的>0.25 mm粒级正配效率越高越好。

(2)入料中<0.045 mm粒级细泥产率高达48.84%,是入料的主导粒级,因泥化作用,此部分细泥灰分高达43.72%,因此要保证煤泥离心脱水机的精煤泥质量(灰分<11.00%),就要求弧形筛尽可能脱除<0.045 mm粒级细泥,脱除越彻底越好,即筛下物的<0.045 mm粒级正配效率越高越好。

3.3 带有气动式击打器的弧形筛工艺指标预测

根据该选煤厂精煤弧形筛入料分析结果,采用单段带有气动式击打器的弧形筛替代现有两段精煤弧形筛,并预测其工艺效果。

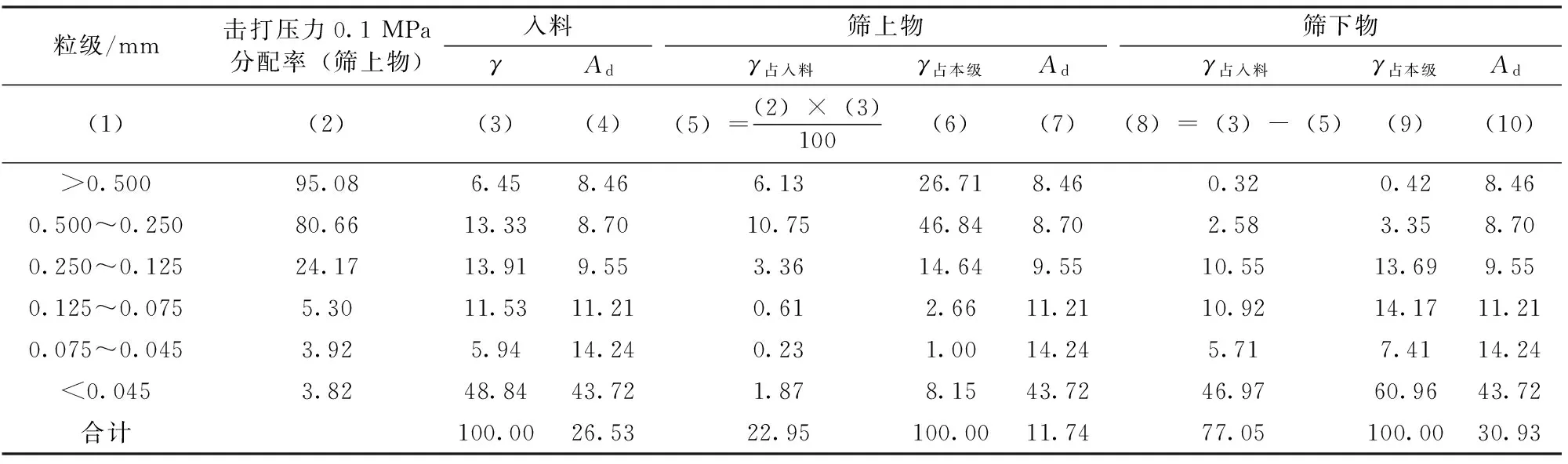

首先根据表2的筛上物分配率(击打压力0.1 MPa)和表4列出的选煤厂的入料粒度组成,按表5的计算步骤来预测筛分产物的粒度组成、灰分和产率。鉴于各粒级煤泥在分级过程中并未得到有效分选,所以在表5计算中设定筛分产物各粒级灰分与入料中相应粒级灰分相同。

根据表5筛分产物粒度组成,可以预测两项工艺指标:粗粒物正配效率Ec和细粒物正配效率Ef。

(1)粗粒物正配效率Ec计算公式如下:

(1)

式中:Fc,r为入料中粗粒物产率,%;Oc为筛上物中粗粒物(占入料)产率,%。本案例中将>0.25 mm粒级视为粗粒级,据表5,Fc,r=6.45%+13.33%=19.78%,Oc=6.13%+10.75%=16.88%,则Ec=85.34%,即入料中>0.25 mm粒级有85.34%被回收,正配到筛上物中,筛上物中有100%-85.34%=14.66%被透筛,误配于筛下物中。

(2)细粒物正配效率Ef计算公式如下:

(2)

式中:Ff,r为入料中细粒物产率,%;Uf为筛下物中细粒物(占入料)产率,%。本案例中将<0.045 mm粒级视为细泥,据表5,Ff,r=48.84%,Uf=46.97%,则Ef=96.17%,即入料中<0.045 mm粒级有96.17%被脱除,正配到筛下物中,有100%-96.17%=3.83%被混杂,误配于筛上物中。

表5 筛分产物粒度组成预测表

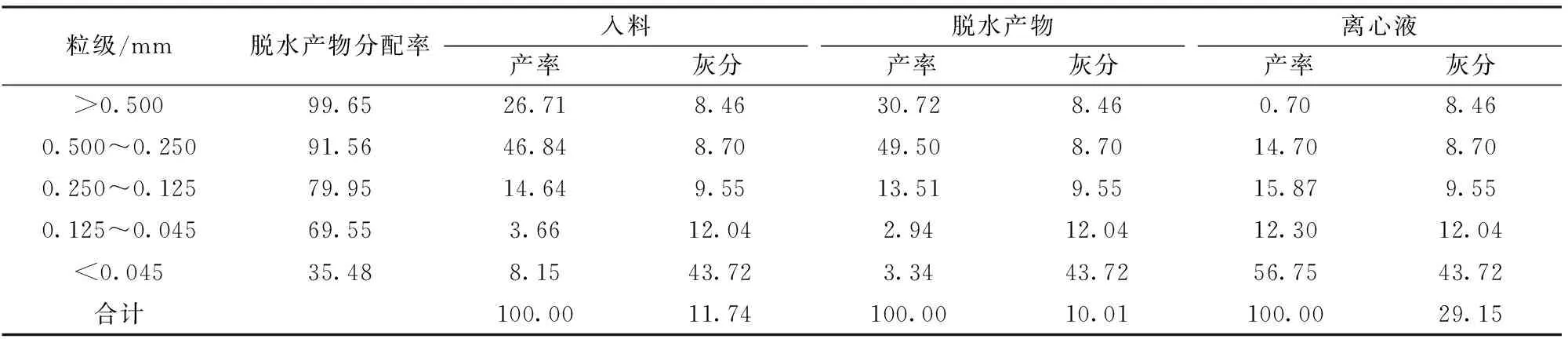

3.4 离心脱水效果预测

采用带有气动式击打器的弧形筛替代现有两段精煤泥弧形筛后,其他流程不变,弧形筛上物仍进入原有煤泥离心机脱水,离心脱水效果预测如表6所示,其中“脱水产物分配率”为表3中的实测结果,离心机入料“产率”、“灰分”为表5中的“筛上物”预测结果。

从表6可以看出:使用气动式击打器的单段弧形筛筛上物经离心机脱水、脱泥后,脱水产物灰分为10.01%,比采用两段串联的精煤泥弧形筛的灰分指标(12.57%)降低了2.56个百分点,完全满足掺入精煤产品的灰分要求(<11%)。

表6 离心脱水机脱水产物粒度组成预测表

4 对比与分析

按以上同样的试验和计算步骤,也可得出击打压力为0.3 MPa和0.5 MPa时的工艺指标。表7列出了该选煤厂两段精煤泥弧形筛串联使用的实测工艺效果与采用气动式击打器的单段精煤泥弧形筛的预测工艺效果对比。

根据表7可得:

(1)使用气动式击打器的单段弧形筛的细粒正配效率高于两段串联的弧形筛约10个百分点。这对该厂入料中产率近乎占50%的、灰分为43.72%细泥而言,有着特别重要的意义。

表7 精煤泥弧形筛两段串联实测与单段不同击打力下预测工艺效果的比较

(2)使用气动式击打器的单段弧形筛的筛上物经离心机脱水、脱泥后,脱水产物灰分为10.01%(表6),完全可达到粗精煤泥指标要求。鉴于该厂的粗精煤泥产量约为65 t/h,因此尽可能增加细泥脱除率(即细粒物正配效率)是提高精煤泥弧形筛工作效率的第一要务。

(3)使用气动式击打器的单段弧形筛的粗粒物正配效率(击打压力0.1 MPa时)比两段串联的弧形筛低5.43个百分点,但从绝对值上看,筛下物中>0.5 mm粒级产率仅为0.42%,0.5~0.25 mm粒级粗粒产率为3.35%,基本处于浮选工艺的可控范围之内。利弊权衡后认为,对于该选煤厂,应以在精煤弧形筛上加装气动式击打器为好。由于气动式击打器提高了弧形筛颗粒透筛能力,可考虑将筛缝适当减小(比如由0.4 mm减至0.3 mm),选用筛背窄、开孔率大、质量好的不锈钢筛条做筛面。

(4)击打压力由0.1 MPa增至0.5 MPa后,细粒物正配效率增加得很有限,而粗粒正配效率却有较为显著的减小,所以击打压力控制在0.1 MPa是适宜的。

通过上述工艺效果对比可知:带有气动式击打器的单段精煤泥弧形筛可以取代两段串联的精煤泥弧形筛,从而有利于节约厂房空间,减少设备台数和动力消耗[10](弧形筛入料泵输送总高度减小)。因此,在工艺设计时,可以先采用粒度级分配率来预测带有气动式击打器的精煤泥弧形筛的筛分产物粒度组成、工艺指标,以从中优选击打器的工作参数,为可行性研究提供翔实的数据,有利于最终的技术决策。

[1] 许 华,常少雄,马心兵,等.煤泥二次浮选、精煤泥两段回收流程在梗阳选煤厂的应用[J].煤炭加工与综合利用,2015(5):1-6.

[2] 王永成.林西矿选煤厂提高浮选效果的研究与实践[J].煤炭加工与综合利用,2015(7):31-32.

[3] 靳祥忠.气动式击打弧形筛的研究与应用[D].淮南:安徽理工大学,2015.

[4] GB/T 477-2008 煤炭筛分试验方法[S].

[5] GB/T 15716-2005 煤用筛分设备工艺性能评定方法[S].

[6] GB/T 71866-2008 选煤术语[S].

[7] 于一栋,丁光耀,李 梅,等.两段精煤泥弧形筛工业性试验与分析[J].煤质技术,2014(4):56-62.

[8] 丁光耀.潘一选煤厂浮选工艺系统的研究[D]. 淮南:安徽理工大学,2014.

[9] 黄淮北.LLL1200×650B型立式粗煤泥离心脱水机在临涣选煤厂的应用[J].煤炭加工与综合利用,2004(4):27-30.

[10] GB 50359-2005 煤炭洗选工程设计规范[S].