过滤式浓缩机控制系统及工艺参数的研究

2016-01-19何胜韬李山文

何胜韬,李山文

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

目前,我国煤炭洗选所采用的工艺主要以湿法选煤为主。在煤炭加工过程中会产生大量煤泥水。煤泥水处理是选煤厂生产的关键环节,煤泥水系统运行的好坏关系到选煤厂是否能正常生产,同时还涉及到选煤厂节水、回收煤炭资源、保护生态环境等多个方面[1]。煤泥水的浓缩和澄清是煤泥水处理的重要环节,当前,采用重力沉降原理的耙式浓缩机作为主要设备广泛应用于精煤、尾煤及煤泥的浓缩和洗水澄清环节[2]。但是,随着近年来采煤技术的不断提高以及所开采原煤中低阶煤比例的增大,原煤泥化加剧,煤泥水中极细物料比例大幅增加[3],进而使采用重力沉降原理的煤泥水浓缩设备工作效率大为下降,导致溢流水浓度超标,对洗选指标造成严重影响。因此,进一步开展对新型浓缩设备的研究是十分有必要的。

为此,中煤科工集团唐山研究院有限公司提出了一种主要采用有压过滤原理来实现矿浆高效浓缩的新型浓缩设备——过滤式浓缩机。与传统的沉降式浓缩机相比,该设备具有占地面积小,浓缩速度快,浓度调整灵活,浓缩效率高等优点。为了提高设备的自动化控制水平,在已有实验设备的基础上,首先根据正交试验和数值模拟的结果确定了控制参数,进而以西门子PLC为基础,初步设计出控制系统,为设备控制系统的最终确立打下了基础。

1 过滤式浓缩机结构及工作原理

过滤式浓缩机是一种新型浓缩设备,其工作原理不同于目前选煤厂的浓缩设备,其结构图如图1所示。从图1可看出,设备运转时,滤浆通过入料管不断被泵入由内部过滤转子和外部静止体所围成的滤室内,并使之保持充满状态,利用转子两侧的内外压差实现过滤浓缩。滤室内料浆的流动状态与转子的转速相关,当转子的转速达到某一极限值时,会产生一种被称为泰勒涡流的环状涡流,相邻的泰勒涡流在一定的轴向流速下呈螺旋状连接起来,就会阻止液流轴向的逆流或短路,因此内、外圆筒间的液流为理想的柱状流。滤室内的料浆在外壁阻力、重力和离心力的共同作用下,进行自上而下的旋转运动,流经过滤区域时,利用过滤介质两侧的压力差,在转子外壁形成滤饼;过滤转子通过旋转,使介质上的滤饼受到剪切扫流作用,从而实现薄饼层下的过滤浓缩;最终,滤液透过过滤介质由转鼓内部的出料口5排出,形成的浓缩物从出料口4排出,从而完成矿浆的过滤浓缩过程。

1—入料管;2—外部筒体;3—过滤转子;4—浓缩液出口管;5—澄清液出口管

2 过滤式浓缩机工艺参数研究

采用FLUENT软件对过滤式浓缩机进行了数值模拟,其数值计算模型如图2所示。

2.1 过滤式浓缩机正交试验

通过对过滤式浓缩机的模拟仿真发现,内部流场的变化与入料浓度、转鼓转速、入料压力和浓缩液出口阀门开度有关[4],因此根据模拟仿真结果,运用正交试验方法,对过滤式浓缩机的工艺参数进行了研究,以分析入料浓度、转鼓转速、入料压力和浓缩液出口阀门开度四个因素对浓缩效果的影响。试验系统及正交试验流程分别见图3和图4。

图2 过滤式浓缩机数值计算模型

1—过滤式浓缩机;2—压力表;3—流量计;4—渣浆泵(包含电机);5—搅拌桶;6—浓缩液出口阀门;7—压力传感器;8—转子电机

图4 正交试验流程图

进行正交试验时,对各个因素取两个水平,并按照正交表选取原则,选择七因素二水平正交表L8(27)来安排试验[5]。参考FLUENT模拟仿真的研究结果,选取因素水平值如表1所示,对应的试验计划及结果如表2所示。

表1 因素水平表

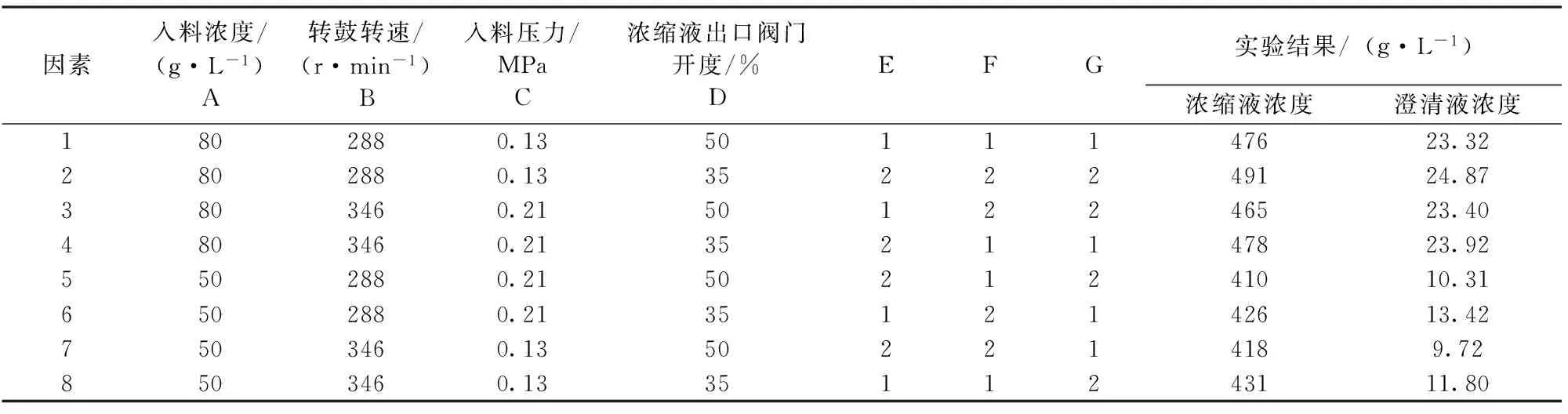

表2 试验计划及结果表

根据数值模拟的结果,忽略因素之间的交互作用,主要研究入料浓度、转鼓转速、入料压力和浓缩液出口阀门开度四个关键工艺参数对过滤式浓缩机效果的影响,将空白的E、F、G三列均当做试验误差项进行处理。

2.2 过滤式浓缩机试验分析

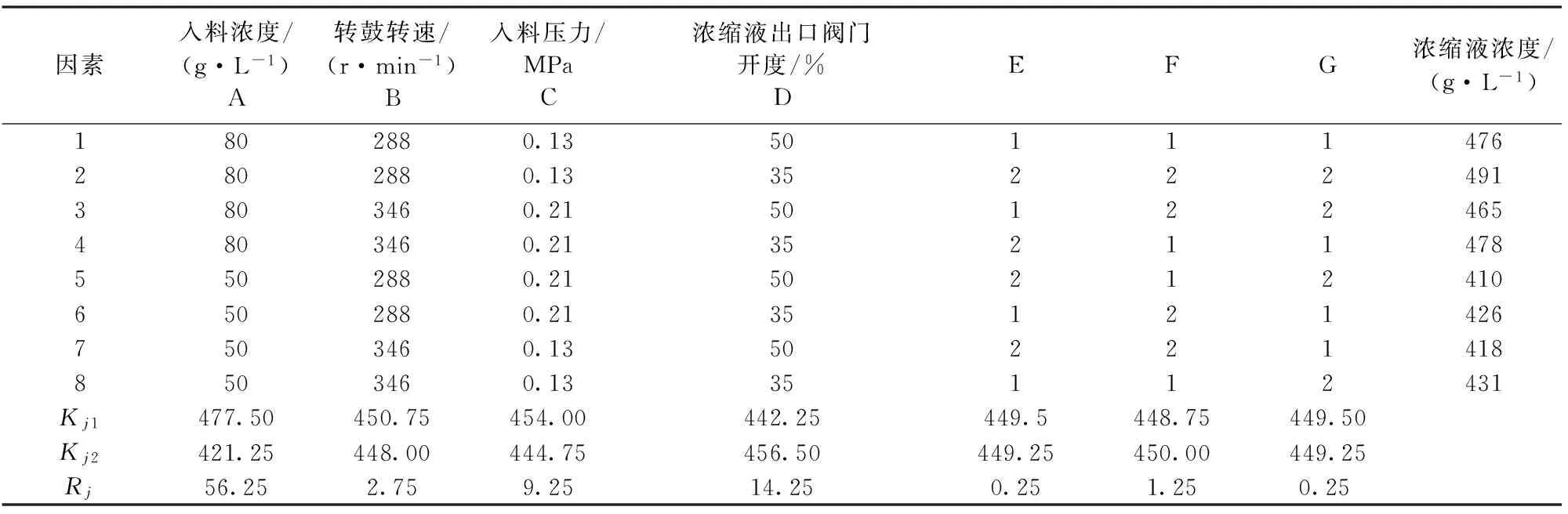

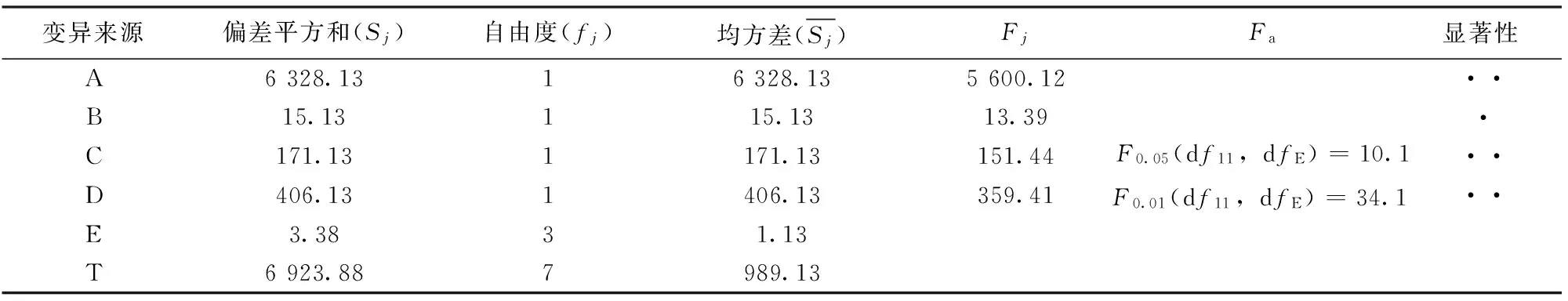

采用极差分析法(直观分析法)和方差分析法对正交试验数据进行处理,得到试验结果极差分析表(表3)和方差分析表(表4)。

表3 试验结果极差分析表

表4 试验结果方差分析表

极差分析反映了试验结果随因素水平变动的幅度,极差值越大,因素对试验指标的影响越显著。方差分析用来定量判断各因素的显著程度,并区分各试验结果差异的来源[6]。

通过极差分析与方差分析可知:①入料压力过大,浓缩物浓度会减小,这是因为随着入料压力的增大,过滤过程的推动力增大,很多细小颗粒会透过介质进入到澄清液中;②浓缩液出口阀门开度越小,浓缩物浓度越大,这是因为阀门开度减小使过滤时间变长,过滤压力增加,加大了清水的过滤能力;③入料浓度增大,浓缩物浓度增加,这是由于滤饼的厚度与过滤阻力随着入料浓度的增大而增大,从而使截留细小颗粒的能力变强;④转鼓转速过快,澄清液浓度增大,这是因为转鼓转速过大,产生的离心力场会增大过滤阻力。

试验结果表明,所选的四个工艺参数对设备效果均有显著性影响,因此在实际工作过程中,应该根据浓缩要求适当调节各工作参数,以使过滤式浓缩机达到最佳的工作状态。

3 过滤式浓缩机控制系统

通过试验发现,过滤式浓缩机在工作过程中受到多个工艺参数的影响,如入料压力、转鼓转速、浓缩液出口阀门开度等,并且流场内部压力受转鼓转速影响十分明显,因此在实际应用中可利用转鼓转速对流场压力的调节作用来改变浓缩机的浓缩效果,实现快捷方便地调整。

3.1 系统结构

过滤式浓缩机控制系统主要由上位机、下位机(PLC可编程控制器)、给料泵、接近开关、压力传感器、浓度计等构成。控制系统硬件结构如图5所示。

图5 系统硬件结构图

(1)上位机作为操作站,能实时显示各工艺参数,并可发出控制命令调整浓缩参数。

(2)下位机 (PLC 可编程序控制器) 负责设备各工艺参数的采集、运算及处理,并控制现场仪表及传感器等的动作执行。

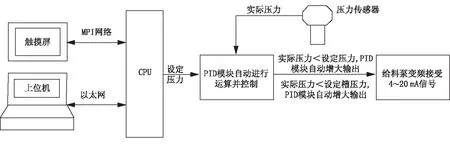

(3)给料泵采用变频控制,通过调整变频器频率,保持内部压力的稳定、变频频率与浓缩机压力闭环控制。

(4)接近开关用来精确测量转子转速,将采集到的数据传递给下位机。

(5)浓度计用来测定并反馈澄清液浓度,与转子转速形成闭环控制。

(6)压力传感器用来测定浓缩机内部压力。

3.2 控制方法

过滤式浓缩机控制系统以西门子PLC-200为核心进行数据的采集、运算和处理,供配电和自动控制集成在同一柜体内,设有触摸屏操控面板,便于人员操作。开关量的输入和输出均采用继电器隔离装置,模拟量信号加装信号隔离器,进而保证输入/输出信号的实时性与稳定性。过滤式浓缩机压力、浓缩液阀门开度采用手动在线设置,其中浓缩机压力采用PID闭环控制,其控制过程如图6所示。

图6 PID闭环控制图

3.3 系统功能

过滤式浓缩机控制系统是为过滤式浓缩机试验样机配套设计,既能满足系统自动控制的需要,同时又兼顾完成试验参数的记录和保存。系统主要功能如下:

(1)能够按工艺要求自动启、停车,在满足强制闭锁的前提下手动启停单机设备。

(2)能在界面上方便地输入、调整工作参数(浓缩机压力、转子转速、阀门开度等)。

(3)可将笔记本电脑作为上位机,将系统的运转参数按时间一一记录。

(4)可在上位机上定义一功能键,触发该键作为取样开始的次序和时间标记,再次触发该键作为取样结束的标记,同时自动记录该时间段的参数值。

(5)具时钟功能,可在记录数据时在备注栏标明记录时间。

(6)在控制柜上设有触摸屏,可实现就地操作,同时能在上位机的界面上实现远程操作。

4 结语

通过对过滤式浓缩机的工艺参数进行正交试验,初步发现了过滤式浓缩机的入料浓度、转鼓转速、入料压力和浓缩液出口阀门开度四个关键参数对浓缩效果影响规律,验证了过滤式浓缩机的工作原理与可行性;在正交试验的基础上,对设备的控制系统进行了分析,初步设计出了与试验设备相匹配的自动控制系统。

目前,过滤式浓缩机还处于开发和完善阶段,该设备涉及到过滤、自动化、机械等多个学科,今后还需进一步细化和深入对其的研究工作,主要包括:

(1)进一步充实试验内容,对试验数据进行更加系统地分析研究,为确定科学合理的工艺参数和设备系列化打下基础。

(2)对过滤式浓缩机的控制系统进行优化,争取做到所有工艺参数能够在线自动整定。

[1] 吴庆勇.浅析煤泥水处理系统及洗水闭路循环[J].科技资讯,2006(24):42.

[2] 王世文.中国煤炭消费、生产的现状与挑战[J].经济问题,2011(11):38-41.

[3] 李晓英,沈丽娟,陈建中,等. 煤泥高效浓缩机技术特点分析[J].选煤技术,2008(2):39.

[4] 刘红娜,李山文 .过滤式浓缩机压力场分布规律研究[J].选煤技术,2014(2):29.

[5] 徐仲安,王天保,李常英,等.正交试验设计法简介[J].科技情报开发与经济,2002,12(5):148.

[6] 侯化国,王玉民.正交试验法[M].吉林:吉林人民出版社,1985:8-12.