煤泥滚筒干燥技术在赵固一矿选煤厂的应用

2016-01-19李利娟

李利娟

(河南能源化工集团焦作煤业集团公司 赵固一矿选煤厂,河南 焦作 454100)

河南能源化工集团焦作煤业集团公司赵固一矿选煤厂于2007年10月开工建设,2009年5月正式投产,设计生产能力为2.4 Mt/a,经过后续扩能改造后,现生产能力达到6.0 Mt/a。该厂生产采用块煤浅槽重介分选机主再选+末煤有压三产品重介旋流器分选工艺,主要产品有洗末煤、特优洗中块、二号洗中块、洗小块和洗粒煤,副产品有块中煤、末中煤和煤泥,其中煤泥产品由于灰分高、水分大、热值低,经济效益差,尤其是煤泥滞销季节, 由于受堆放煤泥场地限制,会严重制约选煤厂的正常生产[1]。另外, 由于煤泥粘性大、颗粒细、运输困难,并且在运输过程中易产生扬尘,还会对周围环境造成严重的污染。为改变这种局面,实现煤炭的综合利用,将大量的煤泥变废为宝,经多方考察论证,选煤厂决定利用煤泥干燥技术对煤泥产品进行烘干,生产干燥煤泥产品,以提高社会效益和经济效益[2]。

1 干燥设备的选择

目前,煤泥干燥一般选用技术可靠的火力干燥技术,利用经加热后的高温空气对煤泥进行干燥处理。火力干燥所选用的干燥设备主要有两种,一种是滚筒干燥机,一种是煤泥碎干机。两种设备比较,滚筒干燥机主要有以下优点:

(1)故障率低。煤泥碎干机有运动部件在高温下运行,故障率较高,维修困难且工作量大,而滚筒干燥机维护相对比较容易[3]。

(2)产品水分低。煤泥碎干机产品水分约在14%左右,滚筒干燥机的产品水分可达到10%左右。

(3)处理能力大。滚筒干燥机的处理能力一般大于煤泥碎干机。

(4)热效率高。煤泥碎干机的热效率和热稳定性不如滚筒干燥机。

通过比较分析,赵固一矿选煤厂最终选择滚筒干燥机对煤泥进行干燥处理。

2 煤泥滚筒干燥系统

2.1 滚筒干燥原理

煤泥滚筒干燥系统的核心设备是滚筒干燥机(图1)。工作时,湿煤泥由螺旋推进器送入滚筒干燥机,然后被大倾角导料板(1区间)导向倾斜扬料板(2区间),湿煤泥在滚筒内翻滚落下,由高温烟气进行干燥;重复洒落干燥几次后,煤泥达到活动蓖条式翼板段(3区间),再次被洒落干燥;之后煤泥进入第四区间,将清扫链条压在最下面,又一次被洒落干燥[4],由圆弧内侧的清扫链条进行内外清扫;煤泥经多次干燥后到达第五区间,一部分漏下,另一部分继续被反复提升洒落干燥;当到达第六区间时,成为干燥煤泥,并产生了废气;最终,干燥后的煤泥滑落至排料箱排出,干燥过程完成[5]。

1—加热装置;2—加料装置;3—托轮装置;4—干燥机滚筒;5—传动装置;6—挡托轮装置;7—出料装置;8—旋风分离器;9—引风机

煤泥滚筒干燥技术优点:①投资少,成本低; ②处理量大,维修量小,使用周期长;③热利用率高,干燥后的产品水分低; ④对环境污染小;⑤适应性强,物料运输通畅,不会出现堵塞现象;⑥除尘系统采用旋风除尘和湿式除尘两道除尘系统,减少了排气中的微尘,净化效果好,除尘效率高。

2.2 煤泥干燥系统工艺流程

煤泥干燥系统设备联系如图2所示。

图2 煤泥干燥系统设备联系图

压滤后的湿煤泥(必要时打散)经带式输送机运至湿煤泥刮板机内,由进料机推进到滚筒干燥机,经过干燥后的煤泥产品由带式输送机转载运输至储煤场储存。干燥所需的热源由燃烧炉提供,高温空气由引风机引入滚筒干燥机,烟尘经旋风除尘器、湿式除尘器处理后,以水蒸汽的形式排入大气中;旋风除尘器收集的细粒物料进入产品皮带。

该煤泥干燥系统具有以下特点:

(1)灵活可靠。系统既可生产湿煤泥,又可生产干燥煤泥;煤泥既可外运,又可地销, 还可掺入末煤或末中煤中,提高经济效益。

(2)控制系统多样。设有就地控制(现场操作)、集中手动控制(远程单台启停操作)、集中自动控制(按流程自动开启)三种操作方式,生产控制灵活、可靠、适应性强、实用性好。

(3)能耗低。利用变频器对引风机进行控制[6]。同时,可根据生产量的变化,通过调整风量控制产品水分的高低,以最大限度降低能耗[7]。

(4)污染少。生产过程中的烟气经旋风除尘器、湿式除尘器处理后,可实现达标排放,对空气的污染少。

3 存在问题及改进措施

该系统建成投产后,在实际生产过程中出现了一些问题,经过技术人员现场改进,取得了良好的效果。

(1)湿煤泥生产系统的调整。该厂的煤泥压滤系统是由四台隔膜压滤机和三台快开压滤机组成,一台隔膜压滤机的生产时间为50~55 min,上料时间为10~12 min,当同时开启生产时卸料时间比较集中,可使煤泥干燥系统煤泥瞬时入料量高达100 t/h,致使干燥设备出现超负荷运转,无法保证产品质量与生产系统的连续性。为此,选煤厂将四台隔膜压滤机的入料时间由原来的集中上料改为依次上料,同时将三台快开压滤机的卸料方式由自动改为手动, 卸料时间由原来的2 min左右延长至10~15 min,从而有效控制了压滤系统的瞬时生产量,将原来的集中生产改为连续不间断生产,从而确保了产品质量,实现了干燥系统的连续生产。

(2)入料方式的改进。该厂自行制作安装了煤泥刮板机平煤器,以保证均匀给料,减少入料口堵塞,并在湿煤泥不生产期间,利用铲车给料、打散机打散的方式,确保了干燥系统的正常运行。

(3)在胶带输送机滚筒上安装活动清扫器。由于生产过程中胶带输送机滚筒极易粘煤,会造成胶带运输机跑偏[8],必须停机处理,从而造成生产中断。安装活动清扫器后,滚筒上粘附的煤就会被清扫到固定板上,从而避免了影响正常生产。

(4)改造干燥煤泥落煤口。由于原设计的下料口角度存在问题,易使排出的干燥煤泥粘附在溜桶口,需要岗位工不停地清理,工作量较大。经过工程技术人员现场计算,将机尾往后移动30 cm,形成了90°的下煤口,从而避免了堵塞溜桶情况的发生,减轻了岗位工的劳动强度。

4 效益评价

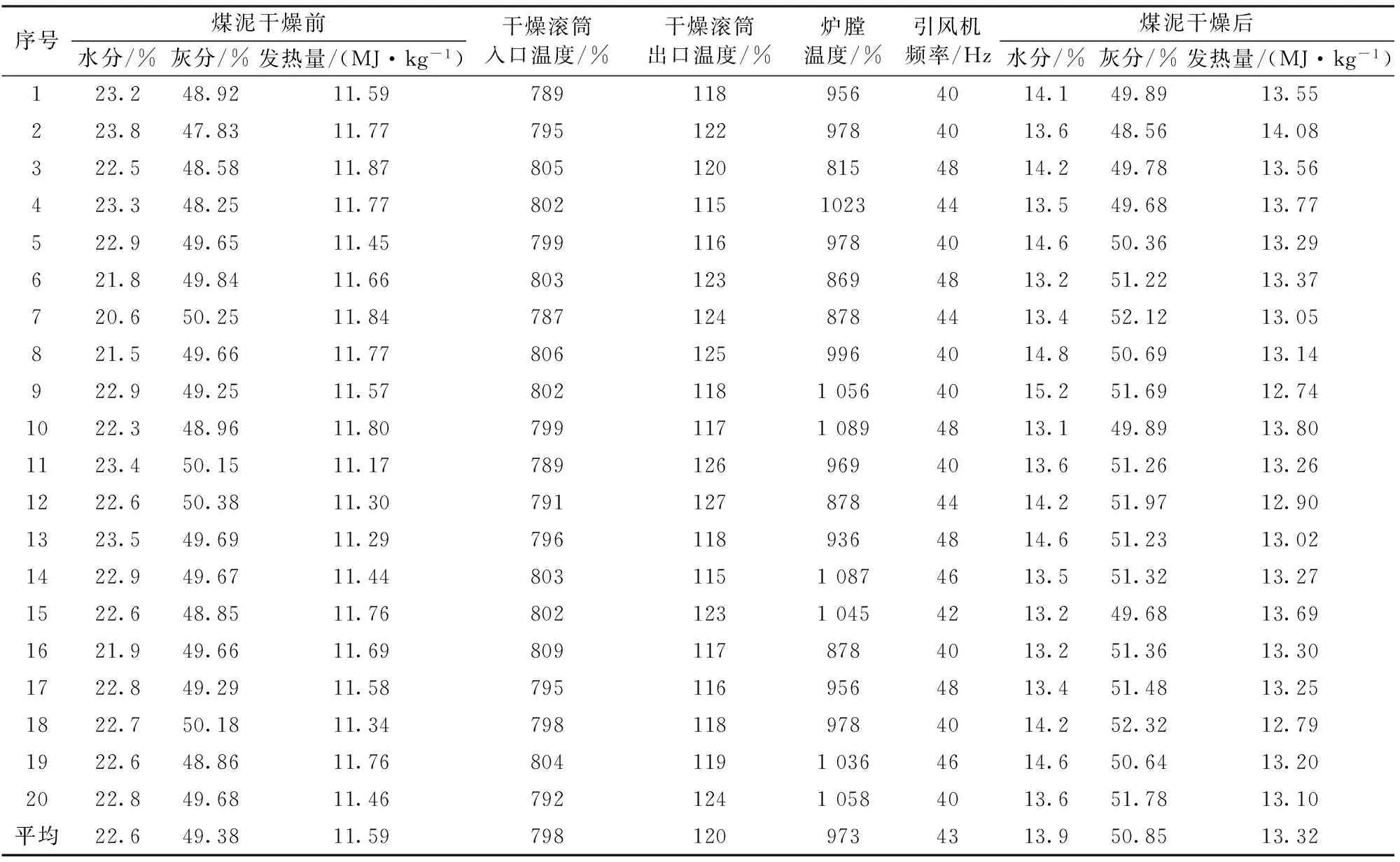

该厂的煤泥干燥系统于 2011年10月开工建设,2012年 7月投入试生产, 经对系统不断进行改造和完善,现已达到正常、有序地生产,日常两条生产线一条生产一条备用,运转良好,日生产干燥煤泥量达到1 200 t左右。生产数据如表1所示。

表1 煤泥干燥系统运行数据

从表1可以看出, 系统运行能够满足现场需求, 该厂煤泥处理能力为65~80 t/h, 日生产量达到1 200 t左右,全水分平均降低8.7个百分点, 发热量可提高1.68 MJ/kg(400 kcal)以上 。

按照2012年当地煤泥价格330元/t,并考虑土建折旧、设备折旧、维修费、人工费、电费、水费、辅助材料、原料费等成本, 生产干燥煤泥的单位成本为356.61元/t。干燥后的产品(水分≤12%)掺入筛末煤或单独销售,价格为445.5元/t(发热量为13.86 MJ/kg)。那么,烘干1 t湿煤泥的净利润为445.5×0.9-356.61=44.34元(0.9为湿煤泥烘干后质量损失系数)。

根据选煤厂的工作制度和设备的处理能力,干燥系统年处理湿煤泥量为52.8万t,故年利润可达52.8万t×44.34元/t=2 341.15万元。该干燥系统的总投资为2 594.96万元,则投资回收期为1.11年(税前),经济效益良好。

5 结语

赵固一矿选煤厂采用煤泥干燥系统将湿煤泥处理成为粒度≤13 mm、水分≤15%的产品,可使其增值为动力煤,既可单独销售,又可与筛末煤掺配外销,从而实现了煤泥产品高效益、大批量回收目的,为企业带来了巨大的经济效益;同时,煤泥干燥后运至储煤场储存,可减少煤泥露天堆放造成的环境污染;此外,采用煤泥干燥系统还解决了煤泥不易运输和滞销问题。综上所述,煤泥干燥系统具有良好的经济效益、社会效益和环境效益。

[1] 张春玲,马金良,张 林,等. 煤泥干燥技术在大兴煤矿选煤厂的应用[J].煤质技术,2009(12).

[2] 张惠林,张志刚,邹山宏,等. 煤泥干燥系统在循环流化床锅炉电厂的应用[J].煤质技术,2013(4).

[3] 郭天罡. 两种煤泥干燥工艺的比较[J].山西科技,2002(4).

[4] 赵家甫,全 红. 后所煤矿选煤厂煤泥干燥技术[J].煤炭加工与综合利用,2005(4).

[5] 吕立辉. 煤泥干燥 提高资源利用[J].山西焦煤科技 ,2009(9).

[6] 李合群,文献才. 煤泥干燥技术在田庄选煤厂的应用研究[J].煤质技术,2010(10).

[7] 李合群,文献才. 煤泥干燥技术的选型研究与应用[C]//2010年全国选煤学术交流会论文集. 唐山《选煤技术》编辑部,2010.

[8] 王振友. JNG型煤泥滚筒干燥机的应用[J].煤炭加工与综合利用,2009(3).