金庄选煤厂降低介质消耗的生产实践

2016-01-19韩益标

韩益标

(同煤集团 大地选煤公司,山西 大同 037003)

介质消耗是衡量重介选煤厂管理水平高低的一项重要指标,越来越受到选煤厂的重视。金庄选煤厂隶属于大同煤矿集团大地选煤工程有限责任公司,位于山西省左云县小京庄境内,距大同市区75 km,于2014年1月8日开始生产运营。金庄选煤厂属矿井型动力煤选煤厂,设计处理原煤10.0 Mt/a,精煤产品主要用于电厂燃烧发电,洗选出的矸石进行矿井回填。该厂生产工艺为:200~13 mm粒级块煤由重介浅槽分选,13~1.5 mm粒级末煤采用有压三产品重介质旋流器分选,1.5~0.25 mm粒级粗煤泥采用螺旋分选机分选,<0.25 mm粒级煤泥经浓缩后,由加压过滤机和压滤机联合回收。金庄选煤厂运行调试初期,介质回收系统问题较多,导致介质回收效果差,介耗高,严重影响了选煤厂的经济效益。

1 介质消耗高的原因

金庄选煤厂自生产调试以来吨煤介耗高,其中2014年2—4月的平均介耗为吨原煤1.89 kg,远高于同行的平均水平。经技术人员认真分析研究,发现介耗高的原因主要在以下几方面:

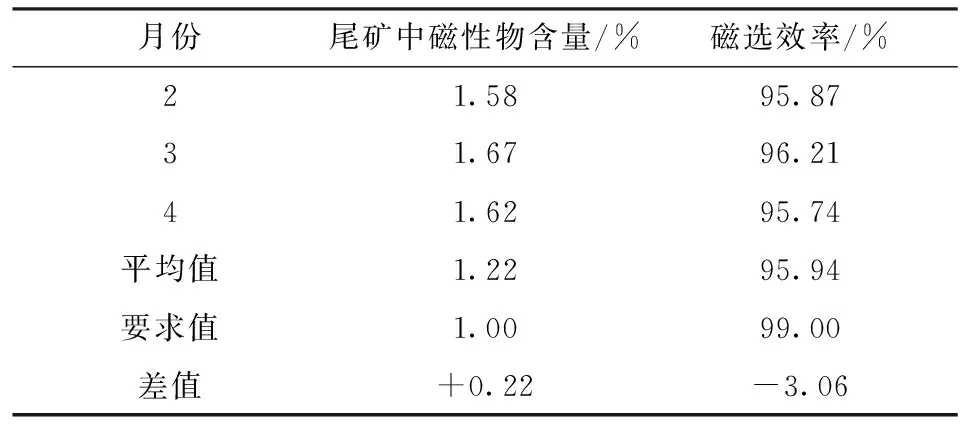

(1)磁选机入料粗颗粒较多,导致磁选机频繁堵塞,磁选效率降低,使部分介质随磁选机尾矿流失。由2014年2—4月磁选机回收效果检测数据(表1)可看出,磁选效率为95.94%,比要求值低3.06个百分点,磁选尾矿磁性物含量也明显超标。

(2)末煤脱介筛给料角度大,带沿筛板安装位置不合理。重介旋流器溢流和底流进入脱介筛入料箱后,由于溢流和底流不能沿着脱介筛切线方向给入,给料角度大,物料直接冲到脱介筛中部,从而造成合格介质段回收的介质较少,稀介质段负荷较重,使脱介效果较差,最终导致介质进入精煤和矸石中,不能完全回收;此外,带沿筛板多数在合格介质段安装,由于物料直接冲到脱介筛中部,因而带沿筛板无法起到应有的作用[1]。

表1 2014年2—4月磁选机回收效果检测结果Table 1 Medium solid recovery rates of magnetic separatorrecorded during the period of February-April, 2014

(3)块、末煤脱介筛喷水压力不足,喷水角度不合理。脱介筛合格介质段和稀介质段喷水压力不足,造成附着在物料上的介质不能完全被脱除;喷嘴角度垂直向下,没有朝向物料在筛面弹起后的弧形轨迹顶点,也使介质脱除效果较差[2]。

(4)现场管理不足,岗位工操作经验欠缺。

2 降低介质消耗的措施

针对介质消耗高的原因,金庄选煤厂利用两个月的时间实施了一系列整改措施。

2.1 提高磁选机的回收效果

增设一台磁选机,将末煤磁选回收系统改为二段磁选,以提高磁选效率,保证磁选效果;调节磁选机入料浓度,调整稀介磁选机磁偏角,调整滚筒与底板间隙,避免磁选机内物料“翻花”;制作安装磁选机入料稳流箱,以保证稀介质入料稳定[3],并在箱体内部增设了φ1.5 mm篦子,从而避免了大颗粒进入磁选机,造成磁选机堵塞;定时清理磁选机滚筒下聚集的煤泥,以保证磁选机排料通畅。通过采取这一系列综合措施,使磁选机磁选效率由调整前的95.94%提高到99%以上,有效提高了磁选机的回收效果。

2.2 提高脱介筛的脱介效果

(1)加设挡介皮带,更换带沿筛板。具体做法是:在脱介筛入料箱口和合格介质段水幕前分别加设一道挡介皮带,其作用是改变重介旋流器溢流和底流给料角度,使其沿脱介筛筛面切线方向给入,以延长脱介过程,使介质得到充分回收;将稀介质段平沿筛板每隔一行更换为带沿筛板,既可增加物料在筛面上的停留时间,又可以提高物料的松散度,有利于介质脱除[4]。

(2)保证有效的脱介面积。每天对筛板进行检查,清理筛缝堵塞的筛板,并更换筛缝超标的筛板,以确保脱介效果;增大脱介筛振幅,调整筛子的倾角,以保证筛面物料均匀,避免聚料现象;对脱介筛下合介段溜槽进行改造,加大溜槽角度,以避免溜槽因内部聚料堵塞而造成合格介质的流失。

(3)提高筛上喷水的脱介效果。生产中及时检修脱介筛喷嘴,将喷水由循环水改为清水,避免了脱介水管喷嘴堵塞现象;调节喷水管路之间的距离和角度,将两道喷水改为三道有压喷水,并确保筛上喷水压力;精煤脱介筛的筛上喷嘴由9支增加至12支,并调整喷水嘴的位置及角度;降低喷水管直径,将脱介筛两段喷水管出口直径由原来的30 mm改为15 mm,同时将喷头形状由弧线形改为伞形,从而增大喷水压力和面积,提高脱介能力;将喷嘴角度由垂直筛面向下改为朝向物料在筛面弹起后的弧形轨迹顶点(朝向筛后45°),以使物料在最松散的状态下得到充分清洗,从而有利于介质脱除。

2.3 加强操作管理

加强介质库及运输环节的管理,避免介质的流失和浪费,并确保到货介质批批化验。要求入厂介质达到以下标准:<0.04 mm粒级占80%以上,水分≤10%,磁性物含量≥95%[5];严格控制各个环节原煤入料量,根据带煤量精确确定加介量,并根据煤质情况,及时调整入选量[6];杜绝介质系统的跑冒滴漏发生,停车后,做好介质系统所有设备的维护与检修;加强员工的学习和培训,增强业务能力和责任心,对员工进行技术培训和现场操作指导,提高员工的操作技能,并制订岗位工作标准,严格班组介耗考核,强化管理,降低介耗。

3 生产效果

改造前后介质系统的各项检测结果如表2所示。由表2可看出,改造后尾矿中的磁性物含量降低了0.73个百分点,磁选效率提高了2.39个百分点,产品带介降低了2.71 kg/t,介质消耗降低了0.5 kg/t,取得了较为明显的效果。按年入选原煤10.0 Mt,介质价格680元/t计算,每年可减少介质消耗5 000 t,节省介质成本340万元,经济效益相当显著。

表2 改造前后的各项指标对比表

[1] 徐 州,景雷刚,李政勇.城郊选煤厂降低介耗的措施[J].选煤技术,2010(6):44-46.

[2] 刘艳萍.赵各庄矿选煤厂降低介质消耗的实践[J]. 选煤技术, 2012(4): 30-32.

[3] 王东兴.通源选煤厂降低介耗措施[J].洁净煤技术 , 2014(4):45-46.

[4] 杜 力,姚军民.石壕矿选煤厂降低介耗的措施[J].河北能源职业技术学院学报, 2011, 11(3):80-81.

[5] 马彩雯. 长平选煤厂末煤系统降低介耗的措施[J].洁净煤技术,2015(3) :48-50.

[6] 陈 峰.选煤厂有效降低介耗途径和方法[J].煤炭工程,2009(11):18-21.