直缝埋弧焊管辊道对中的精确控制

2016-01-09韩保材

李 钢,韩保材

(北钢管业(营口)有限公司,辽宁 营口 115007)

直缝埋弧焊管生产线钢管横向移动采用辊道和横移车联合传输方式,HFW管线和螺旋焊管生产线用则采用滚动传动方式。对于自动化程度较高的生产线,钢管在横移车对应辊道上的对中控制显得尤为重要,直接影响钢管在横移车上的输送效率与安全性。下面介绍通过两个检测开关和一个编码器来实现钢管的精确对中控制。

1 控制目的

直缝埋弧焊管由于其质量的安全可靠逐渐被市场认可,重点管线领域基本采用的是直缝埋弧焊管。随着直缝埋弧焊管需求的增加,高端直缝埋弧焊管生产线也日趋增多。北钢管业(营口)有限公司JCOE生产线自动化程度较高,辅助连接设备除修磨岗位外,基本实现无人操作。考虑到钢管由于取样以及有缺陷的管段切掉后,同一批订单的管长也会不同,所以要实现辅连设备的自动化操作,对钢管在直线辊道上的对中提出了更高的要求。控制对中的主要目的是便于横移车运料,实现钢管自动传输,无需人工干预,防止钢管在横移车上由于对中偏差大而发生钢管倾翻,造成设备损坏或人员伤害等。

2 设备组成及控制原理

2.1 有关参数及设备

2.1.1 钢管参数

采用Φ406~Φ1 626 mm规格钢管,长度9~18.5 m,厚度6~65 mm。

2.1.2 设备

(1)辊道速度采用变频调速电机控制,变频器采用西门子S120系列产品。

(2)编码器安装于测量轮上,测量轮为带弹簧的自由辊,安装于辊道间隙,其表面略高于V形辊道表面,以保证钢管在运输过程中能与其充分接触,确保辊道速度测量的准确性。

2.2 硬件配置及工作原理

控制系统由PLC及外部控制对象组成。外部对象包括PS1及PS2两个位置的检测元件、增量编码器及辊道调速装置。

2.2.1 PLC控制器

PLC控制器选用西门子S7-300系列产品。其逻辑及算术运算速度高,能满足各种复杂、高速的实时控制要求,且具有很高的可靠性。其主要特点:①运算速度快,在PID算法和数学函数运算等方面特别突出,尤其适用于生产线自动控制;②各种配套位置控制模块齐全,性能优越;③支持多种网络接口,适合网络化大系统应用;④编程指令丰富,功能强,使用简单方便;⑤结构化编程功能强。

本系统选用的CPU型号为319-3PN/DP,其扫描时间不超过40 ms,资源占有率不超过70%。

2.2.2 光电编码器

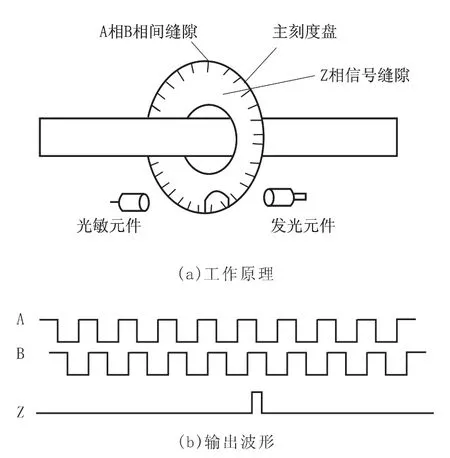

图1 光电编码器工作原理及输出波形图

光电编码器是一种通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量的传感器,是目前应用最多的传感器,其工作原理及输出波形如图1所示。从图1可以看出,圆盘上规则地刻有透光和不透光的线条,在圆盘两侧,安放发光元件和光敏元件,当圆盘旋转时,光敏元件接收的光通量随透光线条同步变化,光敏元件输出波形经过整形后变为脉冲,码盘上有之相标志,每转一圈输出一个脉冲。此外,为判断旋转方向,码盘还可提供相位差90°的两路脉冲信号。

根据检测原理,编码器可分为光学式、磁式、感应式和电容式;根据其刻度方法及信号输出形式,可分为增量式、绝对式及混合式。

增量式编码器及其原理与结构:增量式编码器是直接利用光电转换原理输出3组方波脉冲A、B和Z相;A、B两组脉冲相位差90°,从而可方便地判断出旋转方向,而Z相每转一个脉冲,用于基准点定位。增量式编码器的优点是构造简单,机械平均寿命可在几万小时以上,抗干扰能力强,可靠性高,适合于长距离传输。

增量式旋转编码器通过内部两个光敏接受管转化其角度码盘的时序和相位关系,得到其角度码盘角度位移量增加(正方向)或减少(负方向)。通过接入数字电路特别是单片机后,增量式旋转编码器在角度测量和角速度测量方面较绝对式旋转编码器更具有价廉物美和简单易行的优势。

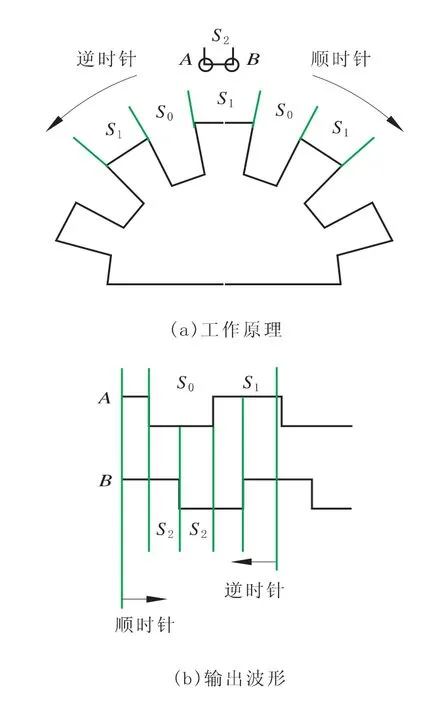

图2 旋转编码器工作原理及输出波形图

增量式旋转编码器的内部工作原理如图2所示。A和B两点对应两个光敏接受管,A和B两点间距为S2,角度码盘的光栅间距分别为S0和S1。当角度码盘以某个速度匀速转动时,可知输出波形图中的S0∶S1∶S2比值与实际图中的S0∶S1∶S2比值相同。同理,角度码盘以其他的速度匀速转动时,输出波形图中的S0∶S1∶S2比值与实际图中的S0∶S1∶S2比值仍相同。如果角度码盘做变速运动,把它看成多个运动周期(在下面定义)的组合,那么每个运动周期中输出波形图中的 S0∶S1∶S2比值与实际图中的 S0∶S1∶S2比值仍相同。

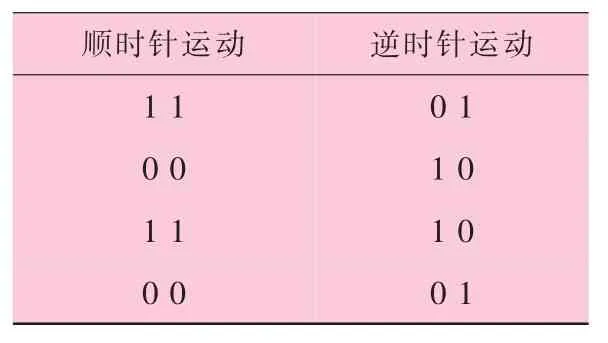

通过输出波形图可知每个运动周期的时序,具体见表1。

表1 AB运动周期时序表

我们把当前的A和B输出值保存起来,与下一个A和B输出值做比较,就可以轻易得出角度码盘的运动方向。若光栅格S0等于S1时,也就是S0和S1弧度夹角相同,且S2=1/2S0,那么可得到此次角度码盘运动位移角度为S0弧度夹角的1/2,除以所消耗的时间,就得到此次角度码盘运动位移角速度。

S0=S1,且S2=1/2S0时,1/4个运动周期就可以得到运动方向位和位移角度;如果S0≠S1,S2≠1/2S0,那么需要1个运动周期才可以得到运动方向位和位移角度。

2.2.3 检测元件

PS1及PS2两个位置的检测元件采用TURCK,型号为NI75U-CP80-AP6X2磁感应式接近开关。

2.2.4 辊道调速装置

辊道成组传动辊道采用西门子G120系列变频传动设备。

2.3 检测元件安装

编码器安装在一个非传动的测量轮上。两个位置PS1及PS2检测元件以及测量辊安装在横移车前的运输辊道之间。PS2位置检测元件安装在距离横移车中心线2.5 m处,带编码器的测量轮固定在距横移车中心线3.5 m处,PS1位置检测元件安装在距测量轮7.5 m处,具体位置如图3所示。

图3 不同管长钢管对中检测控制示意图

3 控制过程

3.1 9 m管长的对中控制

(1)当管子被直线辊道输送通过测量轮,管端头部到达检测元件PS2时,触发传感器,PLC开始计数,同时测长增量编码器也开始记录测量轮转动圈数。

(2)管子继续前进,当管尾到达检测元件PS1时,PLC采样当前计数t,也就是钢管运动的时间。此时测量轮转动圈数为n。通过t、n和测量轮直径D可计算出钢管在时间间隔t所走过的长度L=πDn,从而计算出钢管总长度L0=8.5+L,进而计算出此时钢管中心距横移车中心距离T=L0/2-L+2.5。

(3)考虑到最短管长为9 m,当钢管管端触发PS2接近开关时,钢管管尾距离PS1接近开关只有0.5 m的距离,因此,PS1与测量轮之间的距离7.5 m已经是极限值。钢管继续向横移车中心运行,同时,测量轮开始测量钢管走过的距离,直到测量轮测量的距离为T时,钢管就实现了对中。此过程中要保证测量轮始终被钢管接触,因为钢管长度的一半为4.5 m,测量轮安装位置距离横移车中心线3.5 m,所以,当钢管对中时钢管尾端可以保证与测量轮接触。由于钢管长度短,钢管尾部离开PS1接近开关后,钢管中心与横移车中心距离较远,钢管继续保持原来速度恒速运行,钢管的对中减速距离T0由极限钢管的最大惯性等确定。即当T>T0时,钢管以原有速度进行传动;当T=T0时,PLC通过控制变频辊道的运转速度来实现钢管的降速及中心的精确定位。

3.2 18.5 m管长的对中控制

(1)当管子被直线辊道输送通过测量轮,管端头部到达检测元件PS2时,触发传感器,PLC开始计数,同时测长增量编码器也开始记录测量轮转动圈数。

(2)管子继续前进,由于钢管长度18.5 m远大于PS1距离横移车中心线距离11 m,钢管继续运行时,不但管端越过横移车中心线,钢管中心线也会更加接近横移车中心线。当管尾到达检测元件PS1时,PLC采样当前计数t,也就是钢管运动的时间。此时测量轮转动圈数为n。通过t、n和测量轮直径D可计算出钢管在时间间隔t所走过的长度L=πDn,从而计算出钢管总长度L0=8.5+L,进而计算出此时钢管中心距横移车中心距离 T=L0/2-L+2.5。

(3)考虑到钢管最长为18.5 m,当钢管管端触发PS2接近开关时,钢管管尾距离PS1接近开关还有10 m左右的距离。钢管继续向横移车中心运行,钢管尾部离开PS1接近开关后,此时钢管尾部距离横移车中心线为11 m,钢管长度一半为9 m左右,钢管中心与横移车中心距离大约11-9=2 m左右,此时钢管进入对中减速控制,PLC通过控制变频辊道的运转速度来实现钢管的降速及中心的精确定位。

4 结 语

通过上述控制方法可以使9~18.5 m长度范围内的钢管在辊道上的对中精度达到±60 mm以内,足够满足横移车接管、运管的要求,避免了传统对中方式对同一批钢管的不同管长对中时出现偏斜严重的问题,能够实现全自动运行,从而大大减少了操作者的劳动强度以及生产运行成本。

[1]王晓香.我国油气长输管线用焊接钢管生产技术的发展与展望[J].钢管,2004,33(3):7-14.

[2]朱晋英,薛峰.大口径直缝埋弧焊管机组内外焊纵向输送小车的改进[J].冶金设备,2014(S1):90-92.

[3]李记科,齐玉钗,高建忠.国内ERW钢管生产情况[J].焊管,2006,29(6):63-67.

[4]邱宣怀.机械设计[M].北京:高等教育出版社,2010.

[5]刘玉冰,陈俊杰.基于8421码的多工位定位系统在制管生产线中的应用[J].锻压装备与制造技术,2014(1):62-64.

[6]宋刚,秦月霞,张凯,等.基于普通编码器的高精度测速方法[J].上海交通大学学报,2002(8):1169-1172.

[7]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[8]王婧,朱军,李中祥,等.钢管信息跟踪系统的设计与实现[J].制造业自动化,2013,35(10):116-119.

[9]程周.可编程控制器技术与应用[M].北京:电子工业出版社,2002.

[10]姜晓强,项占琴.PLC在钢管自动分选生产线中的应用[J].机电工程,2004,21(9):14-16.