S135钢级Φ139.7 mm钻杆管体断裂失效分析

2016-01-09陈长青

陈长青,刘 聪,钱 强

(渤海装备第一机械厂,河北 青县062658)

1 钻杆断裂概况

在新疆某油田进行钻井作业时,钻井使用的Φ139.7 mm×10.54 mm、S135钢级钻杆发生管体断裂失效。失效为一口垂直井,设计井深6 270 m。

该钻杆失效过程为:当天11∶55二开钻进至4 696.27 m时钻杆管体断裂,在钻进过程中发现泵压升高,随后司钻停泵,此时泵压仍然达到了10 MPa,然后司钻上提钻具,上提方钻杆往下第一根钻杆母接头端面出转盘面2.5 m时,司钻摘气门刹车,钻具突然从距钻杆内螺纹台肩面2.65 m处断裂,12∶00~17∶00 组装卡瓦打捞筒打捞,17∶00~18∶00组装打捞筒打捞成功。

钻杆管体断裂时钻井参数:钻进井段4 690~4 696 m,层位为K1s层,钻进时钻压40 kN,转速50 r/min,泵压19 MPa。

钻杆管体断裂时钻井泥浆性能参数:密度1.25 g/cm3,漏斗粘度 52 s,塑粘 16 MPa·s,动切力 4 Pa, 静切力 3~7 Pa, 失水 4 mL, 固含0.3%,pH值9.5。

钻杆管体断裂时钻具组合:Φ250.88 mm×0.41 m PDC+Φ197 mm×8.78 m螺杆+Φ177.8 mm×8.96 m DC+Φ250 mm×1.88 m扶正器+Φ177.8 mm×44.97 m(5 根 DC)+ Φ158.8 mm DC×160.98 m(18根)+转换接头×6.42 m+ Φ127 mm HWDP×55.45 m+ Φ127 mm S135 DP×1 922.65 mm(199 根)+Φ139.7 mm S135 DP×2 471.49 mm(256根)。

钻杆是石油钻井中的重要工具,其失效形式有刺穿、断裂、腐蚀等[1-3],导致失效产生的原因多种多样[4-11]。为了查明钻杆管体断裂原因,对断裂的钻杆管体进行取样,对样品进行分析研究。

2 断裂失效分析

2.1 宏观分析

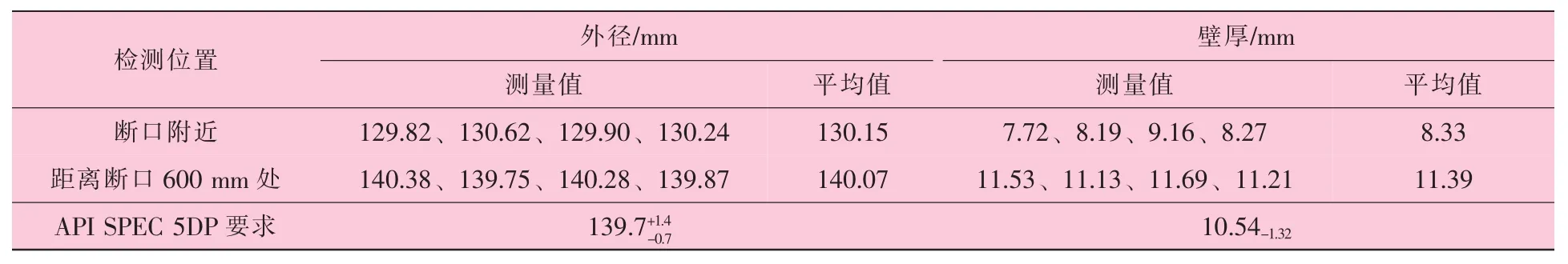

钻杆断口宏观形貌如图1~图3所示,尺寸测量结果见表1。该断口呈刀刃形,断面与管壁呈45°倾斜夹角。断口附近存在明显的缩颈,断口处平均直径缩减至130 mm,平均壁厚缩减至8.33 mm。断口附近的内涂层亦存在多条周向裂纹,均与断口方向平行,说明断口断裂前发生了明显的塑性变形。外壁可见若干点蚀坑,蚀坑直径1~3 mm,蚀坑深度约0.5 mm。

图1 断口宏观形貌

图2 内涂层存在的周向裂纹

图3 断口附近腐蚀坑形貌

表1 尺寸测量结果(有内涂层)

2.2 理化性能试验

2.2.1 化学成分检测

从断裂钻杆上取样做化学成分分析,结果见表2。其化学成分满足API SPEC 5DP规范要求。

2.2.2 力学性能试验

根据API SPEC 5DP规定,在断裂钻杆管体上取样做拉伸、冲击和硬度性能试验。取纵向板状拉伸试样,标距长度为50.8 mm,标距内试样宽度25.4 mm;取纵向夏比冲击试样,尺寸为10 mm×10 mm×55 mm;取横截面硬度试样,测试内壁、壁厚中心、外壁的硬度。

二甲双胍是治疗2型糖尿病的基石,它的优势不仅体现在降糖方面,还可以降低胆固醇和甘油三酯,升高高密度脂蛋白胆固醇,抗血小板聚集,改善纤溶酶活性,对心脑血管具有保护作用。二甲双胍这已被使用了60年的“年过半百”的老药,其安全性值得肯定,患者完全可以按照医嘱放心地长期使用!

表2 钻杆化学成分

拉伸、硬度试验均在室温下进行,冲击试验温度为23℃,试验结果见表3和表4。从表3和表4可以看出,该钻杆的拉伸、冲击试验结果均符合API SPEC 5DP规范要求,硬度值分布均匀。

表3 拉伸及冲击试验结果

表4 硬度试验结果(HRC)

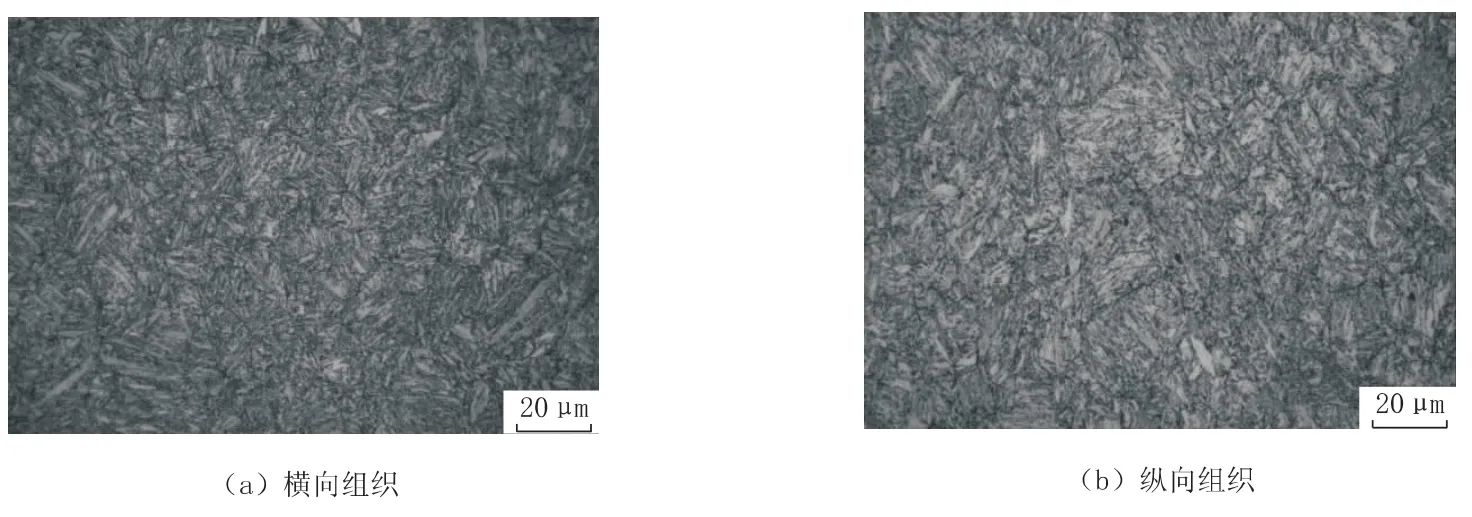

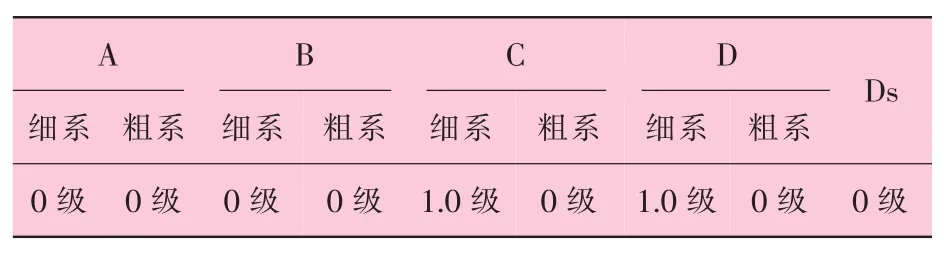

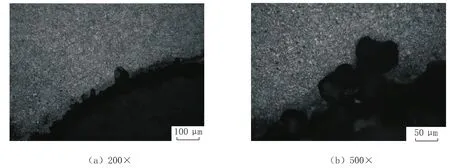

2.2.3 金相分析

在钻杆管体(临近断口约20 mm处)取样并进行金相分析。管体的金相组织为回火索氏体,如图4所示。非金属夹杂物级别为细系C1.0和D1.0,见表5。晶粒度级别为8.5级。内外壁均存在轻微的脱碳现象,其中外脱碳层深度约0.05 mm,内壁脱碳层深度约0.03 mm。金相分析表明,该钻杆的组织及其非金属夹杂物无异常。

图4 断口附近金相组织照片 1 000×

表5 夹杂物级别评定结果

2.3 断口微观分析

2.3.1 断口扫描电镜分析

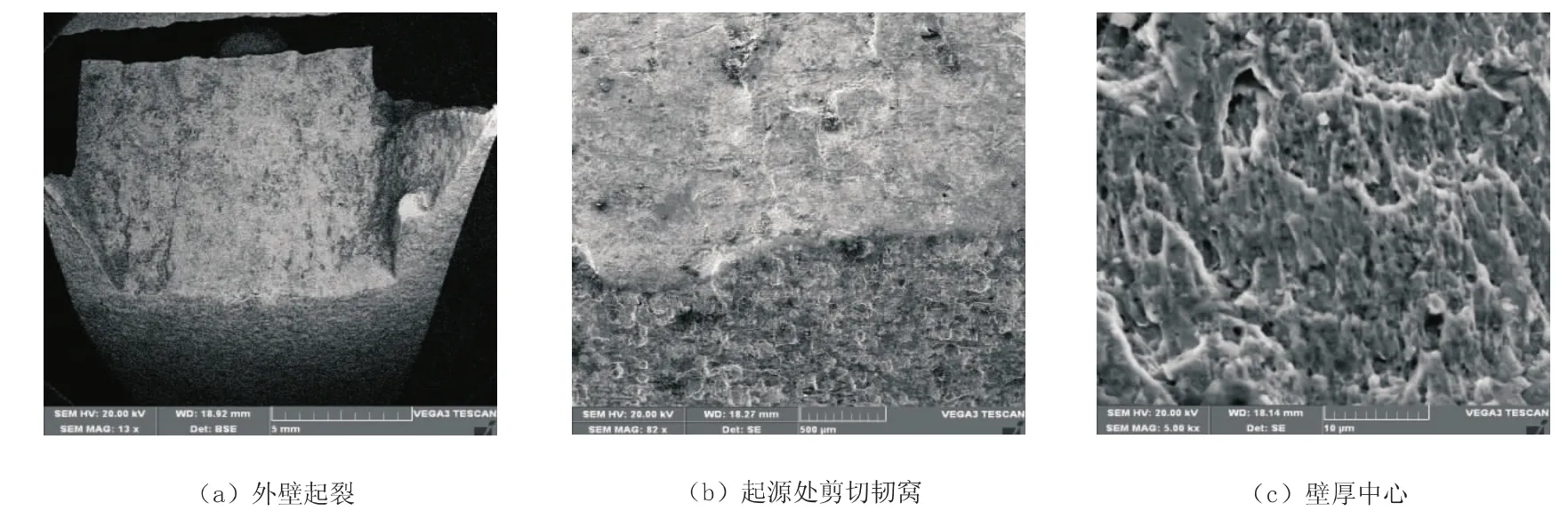

分别从、外壁起裂位置取样进行微观分析,结果如图5和图6所示。结果表明,断口起裂处均为剪切韧窝形貌,这是塑性断口的典型特征。因此亦说明该断口为典型的过载拉伸断口。

图5 内壁断口扫描电镜分析结果

图6 外壁断口扫描电镜分析结果

2.3.2 断口金相分析

在断口处沿纵向取样进行金相分析,结果如图7~图9所示。从图7~图9可以看出,断口与管壁基本呈45°倾斜角;断口起源处呈锯齿状,这是由于材料发生拉伸过载失效初期,三向应力状态下导致缩颈形成,缩颈处孔洞长大连接形成锯齿状。

图7 纵截面断口形貌

图8 断口附近外壁腐蚀坑形貌(蚀坑底部无裂纹)

图9 断口附近内壁金相组织照片

内、外壁均存在轻微的腐蚀现象,其中外壁腐蚀坑深度约1 mm,内壁腐蚀坑深度约0.1 mm。内壁涂层厚度约0.15 mm。

3 分析结果讨论

3.1 钻杆实际承载能力计算

根据表1数据,已知该钻杆实测外径平均值约140.07 mm,实测壁厚平均值约11.39 mm,涂层厚度约0.15 mm,该钻杆实测屈服强度平均值约1 062 MPa,则该钻杆能承受的最大抗拉力为

式中:FN—钻杆最大实际拉伸载荷,N;

A—钻杆的横截面积,mm2;

D—钻杆实测外径,mm;

d—钻杆实测内径,mm;

Y—影响因子,考虑到点蚀坑和内、外表面脱碳层的影响,取Y=0.9。

将已知数据代入式(1)和式(2), 求得 A=4 602 mm2,FN=440 t。

该井选用的钻机型号为JC70,最大提升能力 F=450 t,则 F>FN。

3.2 钻杆实际抗扭能力计算

根据表1数据,已知该钻杆实测外径平均值约140.07 mm,实测壁厚平均值约11.39 mm,涂层厚度约0.15 mm,该钻杆实测屈服强度平均值约1 062 MPa,则该钻杆能承受的最大抗扭力为

式中:Qm—最大抗扭力,ft·lb;

Ym—最小单位屈服强度,Psi;

J—极惯性矩,J=0.098 175(D4-d4),in4。

将已知数据代入式(3)中,可以计算得到Qm=124 077 ft·lb=168 289 N·m。

该井选用的钻机型号为JC70,最大扭矩可以达到 Q=200 000 N·m,Q>Qm。

3.3 钻杆断裂机理判定

宏观分析表明断口呈刀刃形,存在明显缩颈,为典型的塑性断口;微观分析表明断口内外壁的起裂处均为剪切韧窝形貌;理化性能分析结果表明,该钻杆的性能均符合API SPEC 5DP标准要求;断口附近及远离断口的金相组织均正常。因此可以排除材料不合格导致失效的可能。

综合宏观、微观及其理化性能结果,判定该钻杆为过载断裂机理,导致钻杆发生过载断裂的原因是钻杆所承受的载荷超过本身的强度。

钻杆内、外壁存在很薄的脱碳层,对钻杆抗拉强度影响很小;断口分析没有发现钻杆外壁腐蚀坑对钻杆断裂有影响。

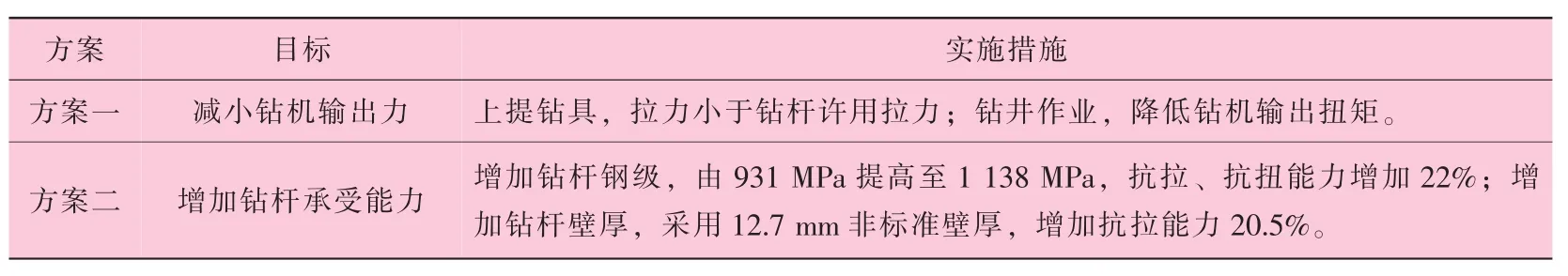

3.4 解决方案

本次钻杆管体失效为过载断裂,相对应的解决方案见表6。

表6 解决方案

4 结 论

(1)所研究钻杆断裂机理为过载断裂,该钻杆的理化性能符合API SPEC 5DP规定值。

(2)导致钻杆发生过载断裂的原因是钻杆所承受的载荷超过本身的强度。

(3)提出解决方案,增加钻杆钢级或者增加钻杆壁厚,以提高钻杆本身的抗拉、抗扭能力。

[1]API SPEC 5DP—2009,钻杆规范[S].

[2]李鹤林,李平全,冯耀荣.石油钻柱失效分析与预防[M].北京:石油工业出版社,1999:122-137.

[3]中国机械工程学会热处理学会.热处理手册(第4卷)—热处理质量控制和检测[M].北京:机械工业出版社,2008:270.

[4]张春婉,张国正,董会,等.S135钻杆本体刺穿失效分析[J].石油矿场机械,2009,38(12):65-75.

[5]刘永刚,苏建文,林凯,等.一例S135钻杆本体断裂原因分析[J].石油矿场机械,2007,36(5):58-61.

[6]刘辉.S135 钻杆失效分析[J].钻采工艺,2009,32(4):65-75.

[7]余世杰,袁鹏斌,龚丹梅,等.S135钻杆刺漏原因分析[J].金属热处理,2011,36(增刊):173-177.

[8]周杰,卢强,吕拴录,等.塔里木油田用钻杆失效原因分析及预防措施[J].钢管,2010,39(4):48-52.

[9]吕拴录,骆发前,高林,等.钻杆刺穿原因统计分析及预防措施[J].石油矿场机械,2006,35(增刊):12-16.

[10]林元华,邹波,施太和,等.钻柱失效机理及其疲劳寿命预测研究[J].石油钻采工艺,2004,26(1):19-22.

[11]李彦,王坤坤.定向钻施工中钻杆受力及断裂原因分析[J].非开挖技术,2014,32(2):46-48.