X70/X80管线钢厚板低温CTOD韧性研究

2016-01-09刘文月

刘文月,任 毅,高 红,王 爽,张 帅

(鞍钢股份有限公司技术中心,辽宁 鞍山114009)

1 概 述

随着油气管道长距离、大直径、高压输送技术的发展,工程应用对管线钢的强度、韧性和焊接性等综合性能提出了越来越高的要求[1-3]。X70管线钢现已成为输气管道的主流钢级,高性能X80管线钢也进入了规模化的应用阶段,西气东输一线及二线工程引发了国内高钢级管线钢的研发热潮[4-5]。目前,X80高性能管线钢的生产技术日益成熟,为保证管线的运营安全,特别是在寒冷地区管线用钢的低温韧性至关重要。采用TMCP(热机械轧制工艺)生产的管线用钢可同时具备较高的强度和良好的低温韧性。对于管道材料低温韧性的检测与评价手段,主要是夏比冲击试验(CVN)、落锤撕裂试验(DWTT)和裂纹尖端张开位移(CTOD)试验3种[6-10]。CVN常作为质量控制和检验手段,DWTT多用于评定材料的止裂性能,而CTOD试验常用于评定材料的抗开裂能力。

CTOD是指I型裂纹受张开型载荷后原始裂纹尖端处两表面所张开的相对位移[6,9]。CTOD值的大小,反映了裂纹尖端材料抵抗开裂的能力。在给定低温条件下其值越大,表示裂纹尖端材料的抗开裂性能越好,即低温韧性越好。CTOD试验所确定的特征CTOD值可用来表征在给定温度下,材料抵抗裂纹的起裂和早期扩展的阻力,用于评价新产品开发和研究中冶金因素及工艺因素对金属材料断裂韧性的影响,以及作为母材、焊接金属和焊接热影响区的制造质量控制和验收规范的依据[7]。本研究的主要内容是确定在-20℃条件下,X70/X80管线用钢厚规格平板的低温韧性,用于评价其抵抗裂纹起裂的能力。

2 试验方法

试验用钢的生产依据“西气东输用管线钢技术条件”,采用TMCP工艺。化学成分按API SPEC 5L要求设计(见表1),其最大碳当量为0.43%,主要力学性能见表2。

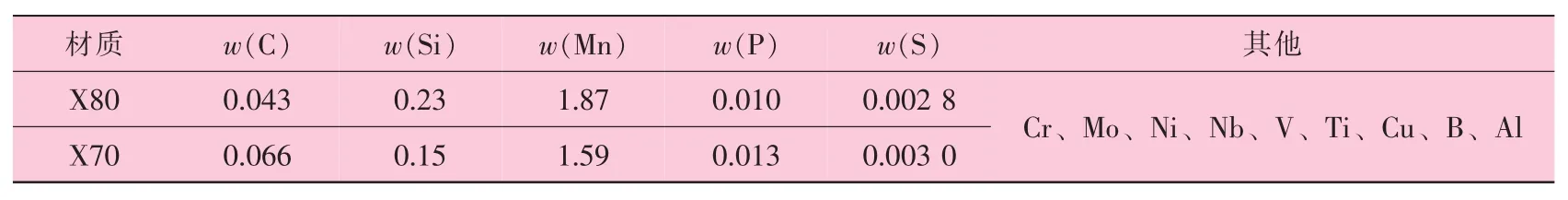

表1 X70/X80厚规格管线钢化学成分 %

表2 X70/X80厚规格管线钢力学性能

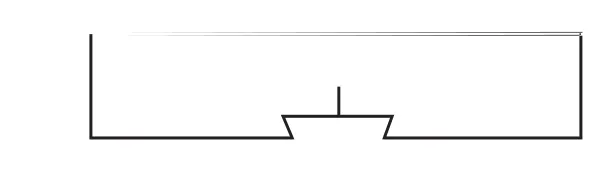

试样的截取与制备依照GB/T 2358—1994[9]进行,同时参照了ISO 12135与ASTM E 1290等管线用钢CTOD检测规范。试样为三点弯曲试样SE(B),试样形状如图1所示。详细尺寸及试样平行度、垂直度、表面光洁度及疲劳裂纹预制等依据GB/T 2358—1994进行,裂纹的扩展方向平行于轧制方向。由于同一种材料、不同厚度的试样测得的CTOD值不尽相同,厚度越大,CTOD值越小。因此,为使CTOD值能准确反映钢板的整体韧性,试样厚度采用原始钢板厚度,即X70板厚为21 mm,编号X70-21;X80板厚为22 mm与15 mm,编号分别为X80-22与X80-15。

图1 三点弯曲SE(B)型CTOD试样示意图

试样加工好后先平面磨削,再用线切割截取切口,然后用应力比R=0.1的交变载荷在室温条件下预制约3 mm的疲劳裂纹。CTOD试验在低温环境箱中进行,冷却介质为酒精加液氮,用低温温度计测量温度,待试样达到试验温度-20℃后等温保存15 min,使试样内外温度均匀一致,然后加载。试验所用的加载速度为2 mm/min,在整个加载并记录P-V曲线过程中,环境箱中的介质温度一直保持在-20℃。

3 试验结果与讨论

3.1 试验结果有效性检验

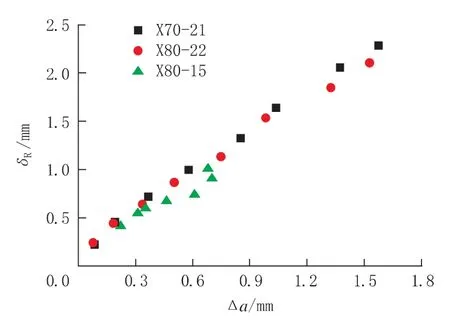

CTOD值δR与裂纹扩展量Δa之间的关系如图2所示。根据GB/T 2358—1994要求,CTOD试验有效性判断应当满足如下条件:①试样断口上任意两点裂纹扩展量Δa之间的差不得超过0.05W(W为试样的宽度),否则为无效试样;②有效试样的裂纹扩展量Δa测量值在0.15 mm和1.5 mm之间至少应有6个数据点,其中在0.15 mm与0.5 mm之间和1.0 mm与1.5 mm之间至少各应有1个数据点;③当有效数据点数及分布不满足条件②时,0.15 mm与0.5 mm之间的数据点应至少有3个[9]。

图2 CTOD试样的δR-Δa关系

从图2可以看出,本试验中X80-15、X80-22与X70-21三个试样最大裂纹扩展量分别为0.70 mm(0.023W)、1.53 mm(0.036W)与 1.58 mm(0.036W),满足条件①的要求;X80-22与X70-21的数据点个数与分布符合条件②,X80-15符合条件③。因此,可确定本次试验获得的CTOD数据有效。

3.2 确定特征CTOD值

CTOD特征值有5个,分别为表观起裂CTOD值δ0.05、条件起裂 CTOD值δi、脆性起裂CTOD值δc、脆性失稳CTOD值δu与最大载荷CTOD值δm[7]。每次CTOD试验中,并不是所有的CTOD特征值都能够获得[6,9]。本次试验仅获得了δ0.05、δi与δm。

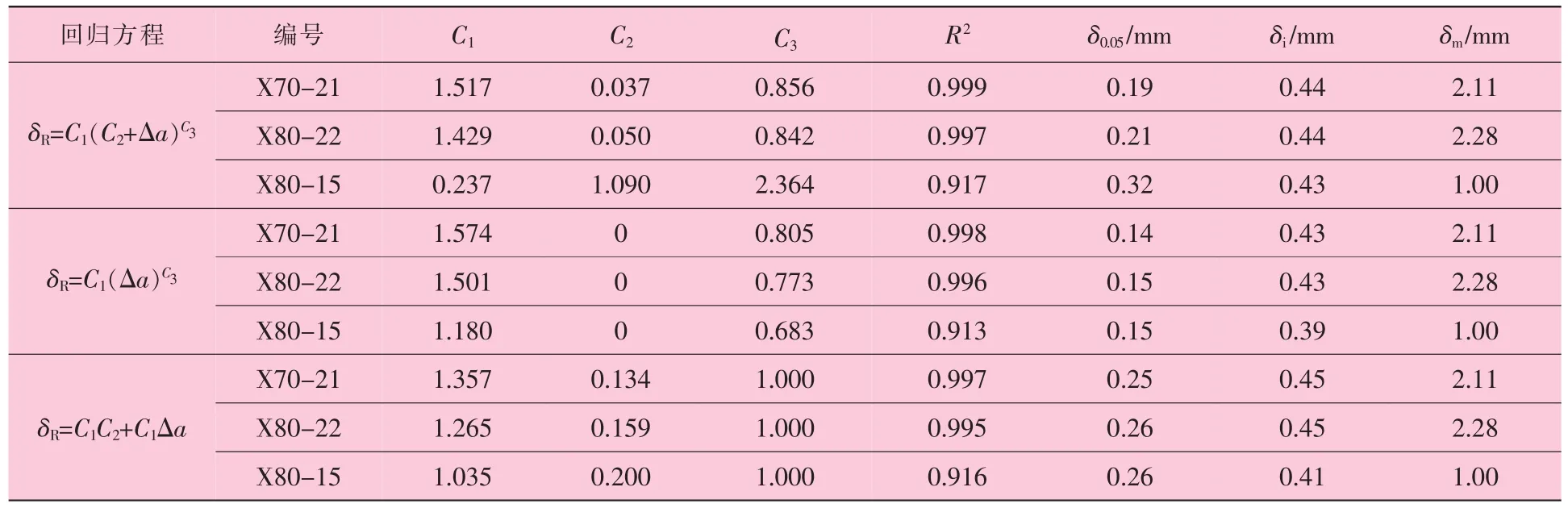

要确定特征CTOD值,首先要计算δR-Δa最佳回归曲线(δR曲线),即利用式(1)对δR-Δa 数据点进行回归分析[9],确定式中常数 C1、C2和C3。

当C2=0时,式(1)转化为幂指数形式,即

当C3=1时,式(1)转化为线性形式,即

回归分析利用Origin软件中的Nonlinear Curve Fit功能实现,回归结果如图3所示。为了表征结果的好坏,选用统计相关因子R2作为判据,R2取值为0~1,其值越接近于1,表示回归所得方程的计算值越接近于试验值。式(1)对应的R2取值均不低于0.91,可见计算值与试验值间的线性相关度极其显著。回归所确定的C1、C2和C3值, 以及相关因子R2、特征 CTOD值δ0.05、δi与δm见表3。从表3可以看出,特征CTOD值δ0.05与δi均小于δm,满足国标对特征CTOD值的有效性判定条件。

图3 试验数据与式(1)回归曲线的关系

表3 阻力曲线方程常数取值与特征CTOD值

从图3可以看出3组试验数据与δR曲线的吻合程度,厚度在20 mm以上的两组试样的置信度为 0.95,置信带较窄(图 3(a)与图 3(b)),说明试验对象性能同板差较小,所测得试验数据稳定可靠。相比较而言,X80-15阻力曲线的置信带较宽(图3(c)),数据分散性更大一些。此外,回归曲线的形式与图3(a)与图3(b)不同,呈上凹而不是上凸。为了改善这一状况,得到δR曲线的最优表达形式,分别采用式(2)与式(3)分析试验结果,如图4所示。

图4 X80-15试样的试验数据与式(2)、 式(3)的回归曲线关系

图 4给出了 X80-15试样对应式(2)与式(3)的回归分析结果。从图4可以看出,拟合曲线的置信带变得均匀且相对图3(c)要窄一些,而R2=0.916与式(1)的0.917没有显著区别,所以选择式(3)所代表的线性阻力方程作为X80-15的阻力曲线回归方程。

回归方程确定后,将相应的裂纹扩展量值Δa带入,所得的δR值即为所需的特征CTOD值。 X70-21、X80-22 与 X80-15 的 δ0.05与 δi分别为0.19 mm、0.44 mm,0.21 mm、0.44 mm与0.26 mm、0.41 mm。因为X80-15的测试结果不能满足试验数据有效性判定的第一条件,以第二条件作为有效性接受准则,所以其δi的确定不能采用回归方程计算得到,而是采用裂纹扩展量为0.15~0.5 mm中最小的 CTOD值作为 δi的取值,即0.41 mm,本试验中两者取值相同。

可见,所测试的管线用钢的CTOD特征值较大,δ0.05不低于0.19 mm,δi不低于0.41 mm,具有较好抗裂纹起裂的能力,低温韧性良好。

3.3 特征CTOD值评价

本次试验中,3种关系式所确定的条件起裂值相差很小,为0.01~0.04 mm;表观起裂相差很大,为0.11~0.17 mm,其中极大值约为极小值的两倍,而它们所对应的R2并没有明显差异。这与回归过程所用的数据分布范围有关,裂纹扩展量R的分布范围为0.076~1.576 mm,对δ0.05而言R=0.05 mm是通过外插法获得的,不同拟合方程的计算值就有较大差异;δi的R=0.2 mm是内插法获得的,各方程间的差值就不明显。利用差值法获取数值是不推荐使用外插法的,其原因之一就是误差难以保证,这与试验结果的变动情况是一致的。

基于这种观点,作者认为在回归计算过程中,应该优先选用国标指定的式(1)来分析,在裂纹扩展量的数据分布上也应该增加R≤0.05 mm的数据测量点。若试验过程中无法实现,也应该提供尽量与之接近的测量值,以降低外插法引入的较大误差。另外,数据点的分布应尽量均匀而广泛,以正确反应阻力曲线的变化趋势。如本试验中的X80-15试样,在R>1.0 mm范围内没有数据点存在,在一定程度上影响了阻力曲线凹凸走向的精确判断。

CTOD特征值有5个,每次CTOD试验中,并不是所有的CTOD特征值都能够获得。除δm可以在所有温度点得到外,其他4个特征值的测定需要特定的条件。δ0.05和δi需要比较高的温度或比较小的试样厚度,δc需要在低温或大厚度的条件下测得,而δu需要在温度比较低或试样厚度中等的条件下能够测得。钢材的这4个CTOD特征值均随着温度的降低或厚度的增加而降低,表明钢材的韧性随着温度的下降而减小。但是并不是所有的钢材所对应的测试条件是一致的,不同的钢种有不同的韧脆转变形式。韧脆转变温度低,即钢的本质韧性较好的钢种,则需要更加严格的测试条件或更多的试验量才能同时获得所有CTOD 特征值[6-10]。

本次试验中测得了除δm之外的2个CTOD特征值,从其取值可以看出,所研制的管线用钢X70/X80厚规格钢板具有良好的低温抗裂纹起裂能力,管线钢的CTOD值对母体材料而言一般要求为0.20 mm。因此,鞍钢新开发的厚规格管线用钢平板能较好地满足油气输送管道用钢的要求,可用于制备管线用管。

4 结 语

CTOD试验在TMCP管线用钢安全性评价工作中具有重要作用。研究结果表明,鞍钢生产的管线用X70/X80钢板具有良好的低温韧性,能够满足制管要求。本研究给出了管线用厚钢板CTOD认证试验的思路、方法、实践经验及改进意见。

[1]孙决定.我国管线钢生产现状概述[J].鞍钢技术,2006(6):10-14.

[2]郑磊,傅俊岩.高等级管线钢的发展现状[J].钢铁,2006,41(10):1-10.

[3]荆其臻.大口径直缝焊管管线用钢板的生产和发展[J].宽厚板,2001,7(2):1-6.

[4]向波.西气东输二线管道设计的主要特点[J].天然气与石油,2008,26(3):1-5.

[5]王茂堂,马彦昌,王丽.X80级管线钢、钢管技术条件制定中的关键技术问题[J].焊管,2005,28(2):15-23.

[6]武延民,王元清,江见鲸,等.低温下结构钢材裂纹尖端张开位移的变化规律[J].低温建筑技术,2004(1):1-3.

[7]GB/T 2358—1994,金属材料裂纹尖端张开位移试验方法[S].

[8]张莉,张玉风,霍立兴,等.X65管线钢焊接接头抗开裂性能及止裂性能[J].天津大学学报,2004,37(4):341-344.

[9]王元清,武延民,石永久,等.结构钢材基于CTOD的裂纹扩展阻力曲线的低温试验研究[J].低温建筑技术,2005(4):5-7.

[10]苗张木,陈庆林,邹瑞玲,等.TMCP钢E40-Z35厚钢板低温 CTOD 韧性试验[J].轧钢,2007,24(4):1-4.