TA1/X65复合板对焊工艺及焊缝组织和性能分析*

2016-01-09关尚虎宋红兵

杨 军 , 关尚虎 , 田 磊 , 张 超 , 宋红兵

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.天水天力特种管有限公司,甘肃 天水741020)

钛/钢复合材料以优良的综合性能,被广泛应用于机械化工、海水淡化、真空蒸发、电厂脱硫和油气储运等领域[1-5]。但钛/钢复合材料的焊接仍然存在诸多问题[6-8]。由于Ti易与Fe、C等元素作用生成TiFe、TiFe2和易碎的TiC等金属间化合物相,严重影响焊缝性能[9-13]。

目前应用普遍且较为成熟的方法是依据GB/T 13149—2009《钛及钛合金复合钢板焊接技术要求》[14]中推荐的方法。连接原理是将覆层钛和基层钢分开施焊,互不影响,盖板钛和下层钢之间存在间隙。此类方法可保证覆层钛焊缝的洁净化和耐蚀性,连接接头处力学性能主要由基层钢贡献。对于焊缝整体塑韧性的考察,该标准并未明确,仅仅在附录C“钛及钛合金复合钢板焊接工艺评定”中略有涉及,是将钛和钢分开焊接并分别进行焊缝正、反弯试验评价。显然,分开检测的方法不能有效考察和评价焊接接头的整体塑变性和整体塑韧性,降低了对钛/钢复合材料盖板搭接焊连接接头全壁厚正、反弯性能要求的难度。因此,本研究仍以盖板搭接焊方法为基础,采用MAG+TIG焊接方法,并结合实际对国标推荐的焊接坡口形式及尺寸进行了重新规划和设计,实现了薄覆层钛/钢复合板的对焊连接,且对焊接接头微观组织特征、显微硬度分布及焊缝全壁厚背弯性能进行了系列研究,为国标内容的修订和丰富及工程实践提供理论基础。

1 试验材料及方法

试验用材料为工业纯钛TA1和X65管线钢的爆炸+热轧复合板,覆层钛厚2 mm,基层X65管线钢厚14 mm,焊接试板尺寸为500 mm×300 mm×16(14+2)mm,两种材料部分理化性能见表 1。焊接顺序:首先进行基层X65钢的MAG焊,焊丝选用Φ1.2 mm、牌号为CHW-50C6气保焊丝;其次进行覆层钛盖板的TIG焊,焊丝选用工业纯Ti气保焊丝ERTA1,规格Φ1.2 mm。

试验前,焊缝OM试样用砂纸研磨并抛光后,用 φ(HF)∶φ(HNO3)∶φ(H2O)=1 ∶4 ∶8 腐蚀剂进行腐蚀;用LeicaMEF-4M光学显微镜观察焊缝横截面各区域微观组织;用司特尔Durascan-70型维氏硬度计测试焊缝横截面钛覆层横向显微硬度分布。根据GB/T 2653—1989《焊接接头弯曲及压扁试验方法》对焊缝处全壁厚试样进行背弯试验。弯轴直径为8t(t=16 mm,为试样壁厚)。

表1 Fe和Ti部分理化性能

2 试验结果和分析

2.1 焊接试验及焊缝弯曲性能

2.1.1 焊接坡口及工艺参数设计

焊接参数设计见表2及表3,热输入按照式(1)计算。对钛盖板搭接焊设计了3种方案,并进行逐一测试和研究分析,最终优选得出最佳方案。

表2 X65钢焊接参数

表3 钛覆层焊接参数

式中:Q—热输入量,kJ/mm;

U—电压,V;

I—电流,A;

v—焊接速度,mm/min;

η—功率有效系数,钨极气体保护焊η=0.7。

2.1.2 焊接效果及焊缝成形状态

结合工程实际对GB/T 13149—2009《钛及钛合金复合钢板焊接技术要求》推荐的承压构件对焊接接头形式及尺寸进行了重新修改和设计,如图1所示,坡口机加工尺寸见表4。

图1 焊接坡口设计示意图

表4 坡口机加工尺寸

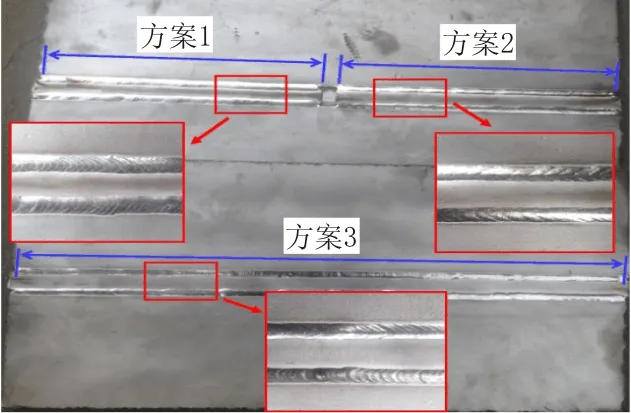

采用图1坡口形式和表2、表3焊接参数实现了TA1/X65复合板的对焊连接。3种方案钛覆层的焊缝成形及保护效果如图2所示。

图2 焊缝正面成形照片

从图2可以看出,焊缝正面成形规整,鱼鳞纹明显,中部盖板和焊缝整体呈现银白色,说明3种方案焊接过程设备运行稳定,焊缝正面保护效果优良。

2.1.3 焊接接头全壁厚弯曲试验

按照GB/T 2653—1989《焊接接头弯曲及压扁试验方法》对3种工艺方案的焊接试板进行了焊缝全壁厚背弯性能测试。弯曲角度100°,弯轴直径8t(128 mm)。焊缝背弯试验过程如图3所示。通过试验发现,方案1和方案2的两组背弯试样在钛层焊缝处均发生了断裂,而方案3的两个全壁厚焊缝试样,背弯试验满足要求,弯曲角度达到了预期指标要求,合格试样如图4所示。弯曲拉伸面完好,无任何裂纹或其他缺陷。中间钛盖板上表层有明显紧缩,宽度尺寸向内减小。这与弯曲过程接触面和自由面阻力作用有关。通过试验发现,方案3能成功实现薄覆层钛/钢复合板的对焊连接,且焊缝全壁厚背弯性能完全满足预期指标要求。

图3 焊缝全壁厚背弯试验过程

图4 背弯合格试样

2.2 焊接接头微观组织及显微硬度分布

2.2.1 焊接接头微观组织特征

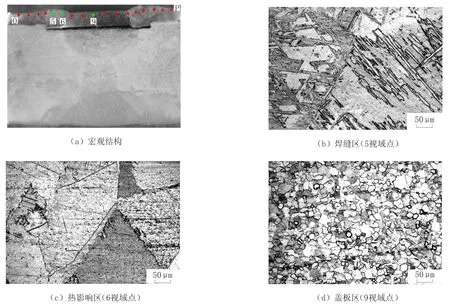

图5为方案3焊接接头的宏观结构及焊缝各区微观组织。整体看,X65和TA1两种材料的焊接效果均达到要求。基层钢14 mm完全焊透,复层TA1焊缝熔深、熔宽控制良好,确保了焊缝洁净化要求。对钛覆层焊缝热影响区、焊缝中心及盖板中部三处3个点(如图5(a)中绿色点5、6、9)进行显微观察。

焊缝中心处(5视域点)微观组织形态特征见图5(b),该处微观组织为锯齿状α-Ti+针状α-Ti+晶界β-Ti[15]。由于焊接过程长时间高温冶金作用,发生了部分α↔β转变,生成β相,在焊接热作用下促进了β晶粒的长大,在冷却过程中部分转变形成了针状α-Ti相。

视域点6位于焊缝内靠近盖板侧热影响区,其OM照片为图5(c)。可以发现,该处晶粒尺寸粗大,晶界交互生长现象明显,晶粒之间呈现相互兼并吞噬生长现象。由于中部盖板和下层碳钢之间有空隙,焊接热量不能直接通过下层钢快速散失,致使该两处区域长时间受高温作用,使其微观组织粗大,晶粒尺寸较焊缝外侧热影响区有明显长大,对焊缝塑韧性构成了一定影响。因此,精确控制热输入或提高热传导效率是保证焊缝性能稳定的基础。

由图5(d)可以看出,远离热源的盖板中部(9视域点)组织为均匀细小等轴α-Ti,是典型退火态组织特征,具有优良塑韧性。

图5 焊接接头各区域显微组织特征

2.2.2 钛覆层焊接接头显微硬度分布

图6给出了钛覆层焊缝的显微硬度分布曲线。由图6可以看出,钛焊缝硬度值在110~220HV10,峰值点出现在焊缝区,这主要与其多相、多形态(锯齿状 α-Ti+针状 α-Ti+晶界 β-Ti)组织特征有关。两条焊缝热影响区和焊缝区显微硬度值均处在较高水平,属于性能最薄弱区域。这主要是由于中间盖板与下层X65钢之间存在空隙,焊接高温不能直接通过下层碳钢热传导迅速散失,长时间处于高温态,晶粒通过相互兼并吞噬长大,尺寸粗大(图5(c)),成为焊缝性能最薄弱区域之一,进而影响钛焊缝塑韧性。在背弯变形过程中,易发生失效断裂。

图6 钛覆层焊缝显微硬度分布

3 结 论

(1) 结合工程实际对 GB/T 13149—2009《钛及钛合金复合钢板焊接技术要求》推荐的承压构件对焊接接头坡口形式及尺寸进行了重新设计,并通过焊接和背弯试验论证了坡口形式及尺寸修改的正确性,规范和丰富了国标内容,对钛/钢复合板工程化焊接具有重要意义。

(2)钛焊缝组织主要为锯齿状α-Ti+针状α-Ti+晶界β-Ti,热影响区组织为多形态粗大α-Ti,盖板中部受热影响作用不明显,保留了原料退火态细小等轴α-Ti组织特征。

(3)显微硬度峰值处于钛焊缝熔敷区,其值达220HV10,远离焊缝,硬度值逐渐降低并与母材接近。

[1]张喜燕,白晨光,赵永庆.钛及钛合金的应用[M].北京:机械工业出版社,2005:287-288.

[2]YUAN X J,SHENG G M,QIN B.Impulse pressuring diffusion bonding of titanium alloy to stainless steel[J].Materials Characterization,2008,59(7):930-936.

[3]张克华,董定元.钛及钛合金的焊接[M].北京:机械工业出版社,1985:83-84.

[4]盛长城.钛合金厚板窄间隙手工TIG焊接工艺和性能研究[D].江苏:江苏科技大学,2008.

[5]张杭永,郭新虎,刘继雄,等.大面积钛/钢复合板的爆炸焊接工艺及其组织与性能研究[J].中国钛业,2013(3):27-30.

[6]王廷,张秉刚,陈国庆,等.钛/钢异种金属焊接存在问题及研究现状[J].焊接,2009(9):29-33.

[7]杨军,毕宗岳,牛辉,等.TA1/X65复合板焊接工艺及焊缝组织性能研究[J].焊管,2015(6):1-10.

[8]李鹏,李京龙,熊江涛,等.TA2/Ni+Nb中间层/1Cr18Ni9Ti扩散焊接头的组织与性能[J].航空材料学报,2010,30(5):25-29.

[9]李国庆.小直径TA2钛管氩弧焊焊接[J].焊管,2011(11):39-41.

[10]刘鹏,陆明,冀鑫炜,等.钛/钢复合板爆炸焊接装药厚度下限研究[J].兵器材料科学与工程,2011,34(3):14-17.

[11]毕宗岳,杨军,刘海璋,等.TA1/X65复合板焊接工艺及焊缝组织和性能研究[J].金属学报,2016,52(8):1017-1024.

[12]闫伟.Ti-55钛合金板材的CO2激光焊与电子束焊的实验研究[D].沈阳:东北大学,2006.

[13]MIRIYEV A,STERN A,TUVAL E,et al.Titanium to steel joining by spark plasma sintering(sps) technology[J].Journal of Materials Processing Technology,2013,213 (2):161-166.

[14]GB/T 13149—2009,钛及钛合金复合板焊接技术要求[S].

[15]斯重遥,周振丰,张延生.焊接金相图谱[M].北京:机械工业出版社,1987.