某AP1000核电项目RPV锻件性能影响因素分析

2016-01-09李娜

某AP1000核电项目RPV锻件性能影响因素分析

李娜

(长春东南热电厂,吉林130607)

摘要:分析了影响AP1000反应堆压力容器锻件性能的因素,强调了监造过程中的注意事项。

关键词:AP1000;压力容器;锻件;力学性能

中图分类号:TL351+.6文献标志码:B

收稿日期:2015—04—13

Analysis on Influenced Factors of RPV Forgings Property for

a Certain AP1000 Nuclear Power Project

Li Na

Abstract:Influenced factors of AP1000 RPV forgings property have been analyzed, and key items of supervising manufacture process have been emphasized.

Key words:AP1000; pressure vessel; forgings; mechanical property

AP1000核电技术是中国从美国西屋公司引进的第三代核电技术,反应堆压力容器(RPV)是核电站核心设备之一,这是国内首次制造AP1000核心设备,每个制造厂根据原始设计文件摸索适合自己的制造工艺,其中RPV主锻件的性能是影响RPV质量的重要一环。本文主要介绍了某AP1000核电项目RPV锻件制造过程中性能影响因素分析及其对监造的借鉴意义,为后续核岛主设备锻件监造管理起借鉴作用。

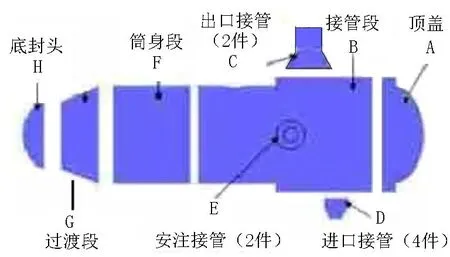

1该核电项目 RPV主锻件制造现状

该核电项目每台机组RPV主锻件共13件(见图1):底封头(1件)、过渡段(1件)、筒身段(1件)、接管段(1件)、一体化顶盖(1件)、进口接管(4件)、出口接管(2件)、安注接管(2件)。2台机组RPV主锻件投料及制造状态如表1所示。

图1 RPV锻件布置图

从表1可以看出,力学性能不合格的锻件占投料锻件的29%,主锻件报废的直接原因:锻件落锤试验检测的无塑性转变温度达不到设计要求,使得主锻件力学性能不合格。其中2件过渡段第二次投料后无塑性转变温度仍达不到设计要求。主锻件性能是否合格不仅直接关系到RPV的质量,也影响到整个项目的进度及RPV的成本。因此分析影响RPV锻件力学性能的主要因素,对采取措施保证锻件的性能有着重要的现实意义。

2影响RPV锻件力学性能的主要因素

针对较多的RPV主锻件因力学性能不合格造成报废的问题,制造厂组织相关专家进行了原因分析,结合RPV锻件监造过程中发现的问题,影响RPV主锻件力学性能的主要因素包括:冶炼过程的化学成分控制、热处理工艺、试样切料等。

2.1化学成分

化学成分是影响材料力学性能的基础因素,压力容器活性部分(接管段、筒身段、过渡段)要经受强中子辐照,材料韧性要求很高。AP1000核电机组RPV材料化学成分如P、S、Cr等元素比ASME规范中压力容器材料成分要求更高(见表2)。

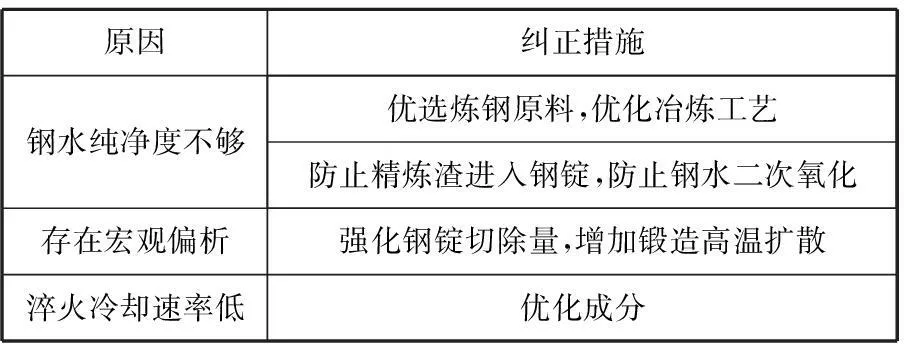

由此可见,降低材料中P、S、Cr等元素的含量能提高材料的韧性。针对RPV锻件冶炼方面的问题,制造厂进行了分析并制定相应的纠正措施,具体原因及纠正措施如表3所示。

表1 该核电设备RPV主锻件制造状态

注: NDTT 测表示实际测定的无塑性转变温度,NDTT 标表示技术条件要求的无塑性转变温度。

表3 原因及纠正措施

2.2热处理工艺

AP1000压力容器锻件金相组织要求最终晶粒度在5级以上。调质热处理工艺的目的是消除淬火或者回火过程中的残余应力,同时细化组织晶粒,提高锻件的综合性能。在现有调质热处理工艺基础上进行优化,可提高锻件的力学性能。

1#接管段锻件在第一次采用调质热处理工艺后,接管段锻件冒口和接管孔周向落锤NDTT值为-18.3℃,不满足采购技术文件NDTT值不大于-23.3℃的要求。制造厂进行热处理工艺优化,通过亚温淬火和热处理设备改造之后,接管段锻件冒口和接管孔周向落锤NDTT值为-28.3℃,符合采购技术文件要求。导致这两种不同结果的原因就是调质工艺的优化,优化主要体现在两个方面:

(1)增加一次亚温淬火工艺。传统的淬火工艺是完全淬火工艺,是将出炉后的锻件直接放进水槽,采用强制循环水的方式来进行锻件冷却,然后在空气中冷却后再进行回火处理。由于完全淬火工艺得到的锻件力学性能不能满足要求,因此在传统的完全淬火和回火工艺之间增加一次亚温淬火工艺,亚温淬火的保温温度低于完全淬火的温度。通过亚温淬火可以进一步细化组织晶粒,减少有害元素在晶界上的偏聚,起到了净化晶界、降低缺口敏感性和晶界脆性的作用。

图2 1#RPV过渡段锻件的切料取样图

(2)对淬火设备进行改造,采用高压喷水冷却淬火[1]。传统淬火工艺采用水槽冷却,高温锻件在水槽中冷却时,钢的热量使锻件表面形成水蒸气膜,严重阻碍了锻件中热量的释放,造成淬火冷却速率下降,影响组织晶粒的细化。采用高压喷水冷却淬火工艺,水以高压的方式喷射到锻件表面上时,能在短时间内强烈、均匀的除去水蒸气膜,不易形成局部缓慢冷却,具有均匀冷却的特点。同时加快热量从锻件表面向冷却水中的传递,提高锻件的淬火冷却速率,改善细化组织晶粒,减少有害元素的偏析。

实践表明,对调质热处理工艺优化可以改善材料金相组织,提高锻件的力学性能。因此在后续RPV主锻件或其他核级设备大锻件的制造工程中,调质热处理工艺采用完全淬火+亚温淬火+回火。

通过新的冶炼和热处理工艺,RPV锻件产品性能合格率得到了提高,如表4所示。 针对AP1000压力容器主锻件及其他核级设备的大型锻件,制造厂应进一步稳定冶炼工艺和锻造工艺,优化工艺参数,保障技术工人的稳定性,对提高大型锻件成品合格率有重要的意义。

表4 改进工艺后锻件制造情况

2.3试样切料

锻件的性能通过对锻件实体上切取的试样进行试验得出,因此,准确地按图纸切取试样是判断锻件性能的关键和前提。切料工序主要包括锻件本体的划线、从本体上切取的试料分块、块状试验分片以及最后制作成试验需要的试样等过程。

由于制造厂同时有欧洲标准(RCC-M)和美国标准(ASME),这两个标准的取样方式存在差异,切料人员容易产生混淆,从而影响力学性能的结果。两个标准在取样方式的差异主要有以下三方面:

(1) 试样数量:RCC-M 规定详细,ASME未做规定。

(2) 试样方向: 对于落锤试样,RCC-M 有规定,ASME 未做规定;对于冲击式样,ASME 规定为横向,RCC-M 未做规定。

(3) 试样取样方法:RCC-M 对锻件的取样方式没有统一规定,针对不同的锻件试样取样方式不同,ASME 取样方式有统一规定[2]。

AP1000压力容器主锻件技术规格书则对试样数量、方向及取样方法做了规定(图2)。由于试样数量多、执行标准的差异及操作工人水平的差异,在实际工作中,易发生试样切料的错误,错误的试样不能真实的反应锻件的力学性能。1#出口接管和2#进口接管小块分样的过程中,发现试样上面的字头方向和制造厂内部的工艺要求不一致。制造厂要求字头方向是与锻件的轴向方向一致,而这2个接管的字头方向为周向。

因此在试样切料过程中,除技术规格书需明确试样数量、方向及取样方法外,还需加强培训提高操作工人的水平,在锻件质量计划上切料工序还需进一步细化,保证影响力学性能结果的关键切料工序得到控制。

3监造过程中的借鉴

RPV主锻件制造过程中,实际投料(包括二次投料)31件,因内部缺陷报废1件,因力学性能不合格报废9件。对AP1000技术而言,类似RPV主锻件的大型锻件国内制造成品率不高,一方面是核电大型锻件技术要求高,制造难度大;另一方面是国内制造厂首次制造缺少经验,工艺不稳定。为此,制造厂应根据影响产品质量的五个方面:人、机、料、法、环,认真查找原因,制定纠正措施。监造单位在大型核电锻件监造过程中,按监造大纲、质量计划实行全过程监造,具体实施时,也应从人、机、料、法、环五个方面对制造厂的制造过程实施质量监督,与制造厂共同提高产品质量,提高核电大型锻件的成品率。

(1)锻件制造质量的主要实施主体是生产一线的技术工人及质量检验人员。制造厂应根据产品的技术特点、工艺要求,设置合理的生产方式,配备合格的人员。监造人员重点监督生产人员和检验人员的资格,包括培训记录、专业资质(如无损检测证书、焊工证和电工证等)以及所从事过的质量活动。此外,监造人员还应关注生产一线技术工人的稳定性、积极性,这对分析产品质量稳定性的人员因素有参考意义。

(2)产品的制造机具、检验机具及其工作状态、精度直接影响产品质量。监造过程中重点监督设备的检定和校准,对执行ASME和RCCM两套标准的制造厂来说,两套标准对设备校准和检定周期、精确度、灵敏度以及参数设置有不同的要求,因此在使用这些设备对锻件产品进行检测时,要注意这些差别。此外,还需关注锻件制造过程的熔炼设备、锻造设备、热处理设备、机械加工设备的精度及能力,特别注意设备是否处于正常状态。

(3)制造产品的原材料是构成产品的基本元素。核电站用的锻件钢胚是制造厂自己冶炼,由于冶炼工艺和锻造工艺是核心工艺,不能实施见证,因此监造人员应对照采购规范对冶炼的化学成分分析报告以及锻后热处理的报告进行审查。对于制造厂部分外协件和外购件,监造人员应对其原材料来源、产品合格证、质量证明书进行审核,对进厂后的质量复检进行监督。

(4)产品质量控制主要通过控制工艺过程来实施,主要包括:确定关键工序,关键工序工艺评定;确认设备状态;操作人员资质检查、技能培训、人员选择;实施工艺文件的有效性;班组操作记录、检查记录;工序复检记录等。

(5)影响质量的环境因素包括制造车间温度、湿度、清洁度、噪声和产品表面清洁度、粗糙度以及工器具及原材料的储存环境等。如对超声检测和渗透检测工序来说,检测设备有一定的工作温度范围和表面粗糙度要求,不能满足检测的环境要求,就不能反映锻件的实际质量状态。

4结论

百万千瓦核电机组核岛主设备是核电站核心设备,控制锻件的物理化学性能是后续设备组焊的前提条件。在锻件的实际制造过程中,对冶炼和调质工艺进行充分论证,尽量减少人员、设备以及文件导致锻件的不合格,从而实现减少报废、满足工程建设的需要。

参考文献

[1]福田达等著,彭惠民译.高压喷水冷却淬火新技术及其应用[J].国外金属热处理,1990,11(6):49-50.

[2]连占卫.核电蒸汽发生器锻件应用RCC-M标准与ASME标准取样方式的差异[J].大型铸锻件,2011(5):44-48.

编辑杜青泉