350预应力偏心轧机优化与改进

2016-01-09刘明,何召磊,刘宾

350预应力偏心轧机优化与改进

刘明1何召磊2刘宾2

(1.山钢集团莱钢设备检修部中心,山东271104;2.济南第二机床集团有限公司,山东250022)

摘要:分析了350预应力偏心轧机在使用过程中遇到的问题及原因,通过对轧机本体结构和密封的优化解决了问题。

关键词:偏心轧机;结构;优化

中图分类号:TG333.1文献标志码:B

收稿日期:2015—04—27

OptimizationandImprovementof350Pre-stressEccentricMill

LiuMing,HeZhaolei,LiuBin

Abstract:Issues and cause of 350 pre-stress eccentric mill during operation have been analyzed, further main body and seal of the mill have been optimized to solve the faults.

Keywords:eccentricmill;configuration;optimization

莱钢棒材厂自2003年底引进预应力偏心轧机作为棒材生产线的精轧机列,该轧机在使用初期运行比较稳定,经过在线使用一段时间后,出现了辊缝调整困难、过钢弹跳、中间轴连接问题、涡轮箱润滑不良等现象,造成故障停机频发,已经影响到了主线的正常生产。

1原因分析

通过对离线轧机解体分析,找到造成辊缝调整困难、过钢弹跳等问题的原因。

1.1辊缝调整阻塞分析

偏心轧机辊缝调整是依靠偏心套旋转来完成的,辊缝调整阻塞即为偏心套旋转阻塞。经过研究发现,偏心套旋转阻塞根本原因有两个:偏心套密封效果差;偏心套配合间隙过大。

1.1.1密封的影响

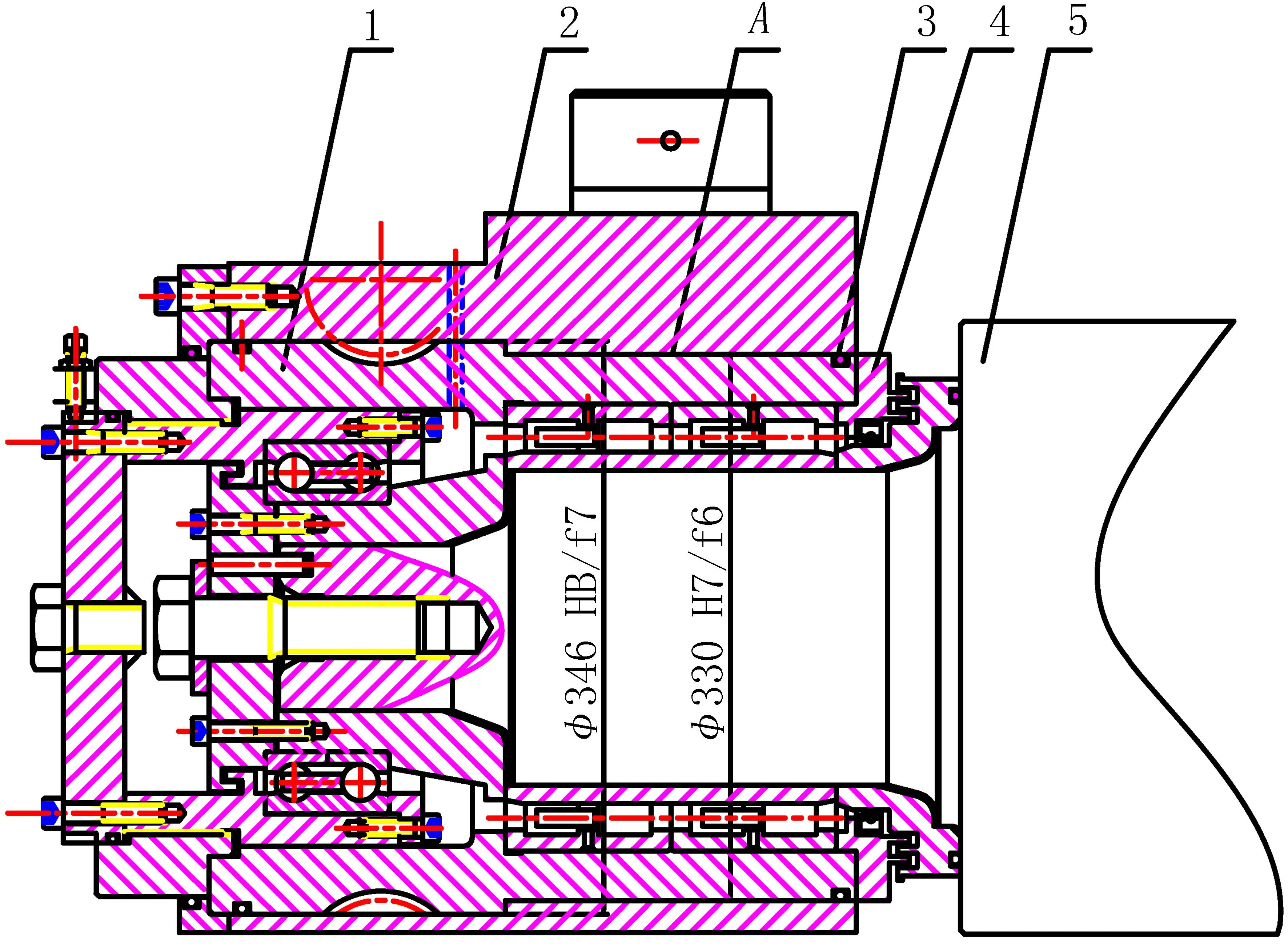

轧机轴承座剖面图如图1所示。

偏心套与轴承座的配合间隙A值在0.05mm~0.10mm范围内。原设计此间隙密封为一道O型密封圈,在浊水腐蚀、轧机震动、红钢辐射等的恶劣环境下,O型密封圈极易损坏。密封圈的损坏会导致间隙A进入浊水及氧化粉尘,形成阻塞条件,直接影响偏心轧机辊缝调整。

1.1.2偏心套配合间隙值过大的影响

经过对在线使用的偏心套测量发现,其外径尺寸已经超差0.2mm~0.3mm,而且偏心套外径在不同的截面上尺寸是不均匀的。圆柱尺寸∅346H8/f7处测得误差基本在允许的范围内,圆柱尺寸∅330H7/f6处测得尺寸误差均已超差,这样造成轧辊装配后,偏心套轴线与轴承座内孔轴线不在同一直线上,出现同轴度误差,在调整辊缝过程中形成附加摩擦力,从而影响轧机工作的稳定性。

1—偏心套 2—轴承座 A—偏心套间隙

1.2过钢弹跳分析

由图1可以看出,轧辊的轴向及径向定位由偏心套来完成。偏心套轴向定位是轴承座端盖经间隙垫片起作用,是可以调节的,在使用过程中不影响轧辊弹跳。偏心套径向定位由轴承座内孔固定尺寸保证,在使用过程中不可调节,偏心套外径与轴承座内孔加工完成并装配后,轧辊弹跳值基本上能确定下来,一般在0.10mm内。随着轧机的使用,间隙A值主要受轧机轧制力、调整磨损、浊水腐蚀等不利影响,间隙值会产生变化。根据目前的实际测量来看,大部分偏心轧机的间隙A值已经超差0.3mm~0.5mm左右,轧辊弹跳在0.4mm左右。因此,轧机轧辊弹跳产生的根源在于偏心套间隙A值。

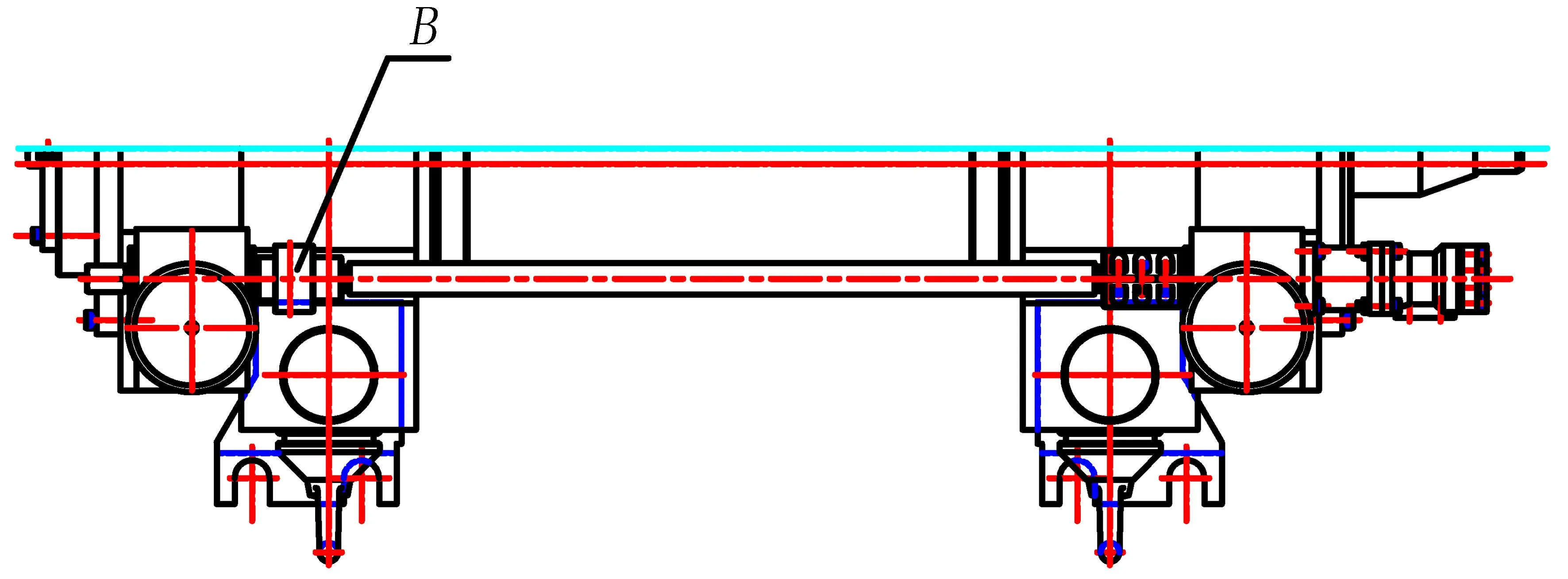

1.3中间轴的连接分析

中间轴是轧机传动端和非传动端的辊缝调节的纽带。如图2所示,在中间轴B处是由鼓型齿联轴器进行连接,当两端的辊缝不相同时,需要将整架轧机拆卸后,调节其中一侧的辊缝,这样不但降低了作业效率,还增加了职工的劳动强度。

图2 中间轴连接示意图

1.4涡轮箱润滑不良分析

在轧机解体过程中发现,偏心轧机涡轮传动系统中的传动蜗杆润滑密封存在问题,加注润滑脂时,需要将涡轮箱的上端盖拆卸下来,不能在线润滑。

由于传动蜗杆两端密封FA50×58×5耐油性差、暴露在外部,受高温易老化,密封周期短,轧机冷却水由于压力较高,含有氧化铁皮颗粒,容易从传动蜗杆两端进入涡轮箱,致使涡轮箱内部零件损坏,造成在线轧机无法调整,影响生产,加速备件报废。轧机冷却水的进入使润滑油流失,零部件锈蚀,也增加了调整的难度。

2 改进方案

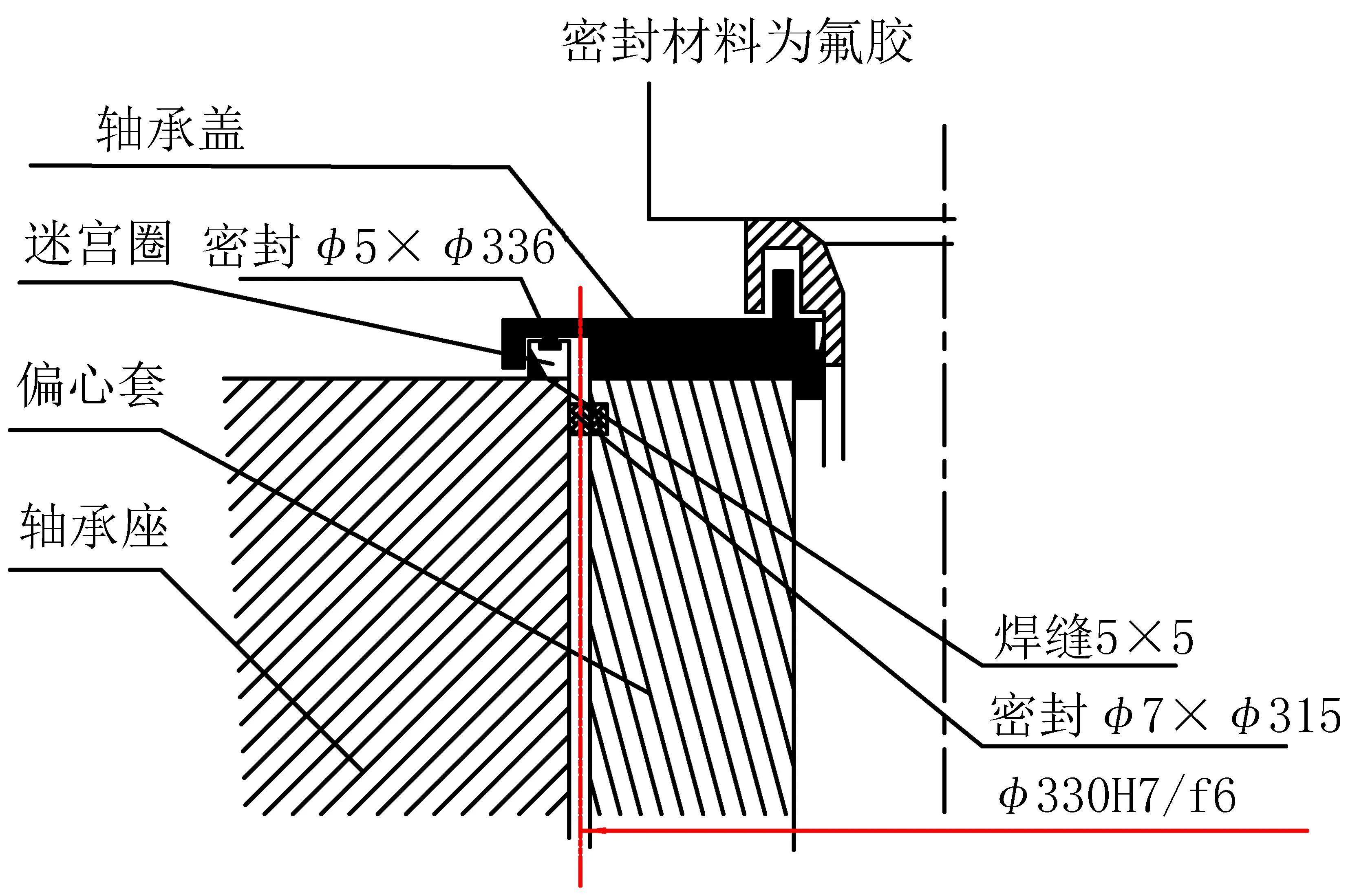

2. 1偏心套密封结构优化

现场测绘得到,偏心轧机轴承座座体最小壁厚处为22mm左右,迷宫圈式防水挡环壁厚尺寸为9mm,完全有空间在轴承座端面上增加间隙密封结构。

在轴承座内侧端面上焊接尺寸为∅333/351mm×13.7mm的间隙密封环(图3)用于挡水,改进原静迷宫结构,采用正反两个方向间隙式密封方法,在与轴承座结合面增加偏心静迷宫(图4为改造后的轴承盖),与挡水环间隙配合形成间隙式密封结构。图5为改造后装配示意图。

通过采用迷宫密封的方式,解决了偏心套与轴承座配合间隙进水的问题,大大延长了偏心套的使用寿命。

图3 间隙密封环示意图

图4 改造后轴承端盖示意图

图5 密封改造装配示意图

2. 2偏心套外径尺寸恢复

由于更换新偏心套的费用较高,所以采用修复的方法解决,偏心套磨损部位多在轧辊轴承装配段的外表面,直径方向的磨损量在0.2mm~0.3mm范围内,而且不均匀。电镀硬铬是目前较为成熟的表面处理方法,其工艺先进,硬铬层尺寸在0.10mm~0.15mm,表层附着力大,强度及硬度高,经过电镀硬铬后的零件表面起到强化作用,耐腐蚀能力大为增强,特别适用于浊水腐蚀及红钢近距离辐射的场合,且能长期保持表面光洁。电镀硬铬的加工范围直径方向在0.2mm~0.3mm内,表面处理后具有高强度、高硬度、高耐蚀性的性能,适合于我们目前偏心套尺寸失效及性能恢复的情况。所以我们采用电镀硬铬的方式恢复偏心套的性能。图6 为修复完毕的偏心套表面。

图6 偏心套修复表面

采用电镀硬铬方法,在恢复偏心套尺寸精度的情况下,同时增强偏心套的各项性能指标。电镀硬铬后采用磨削的方法,提高偏心套微观储油条件,增强装配后的润滑效果,延长使用寿命。

2.3中间轴连接改进

将中间轴靠近传动端一侧断开,在两个断面焊接DN100的法兰,用M16螺栓连接,如图7中C处所示。这样,当装配好的机架两侧的辊缝不一致时,只需要将中间轴上的M16螺栓取下,再分别调节即可完成,降低了劳动强度,提高了作业效率。

2.4涡轮箱润滑改进

为了能够使涡轮箱在线润滑,设计一个防水帽(图8),在其上端加工一个加油孔,用来连接注油泵随时加油润滑,去掉涡轮箱上端密封端盖上的骨架油封,在防水帽上重新设计简易O型密封圈。这样,防水帽、端盖与调整涡轮箱箱体三者连接在一起,有效地起到防水的作用。加油方式由多点加油变为一点加油,实现了一点加油多点润滑。

图7 改造后中间轴连接示意图

图8 防水帽示意图

为解决传动蜗杆两端的密封问题,将传动蜗杆下端盖密封槽重新设计,原来的V型密封圈改为O型密封圈,不再暴露在外部,延长了密封使用周期。

3结论

偏心轧机密封结构优化和偏心套精度恢复后,经过一年的运行,在线使用稳定,基本消除了辊缝调整困难、过钢弹跳、中间轴连接、涡轮箱润滑不良等问题,为主轧线的稳产高产和经济技术指标的提升创造了条件。

编辑杜青泉