门架横梁开裂分析及整改

2016-01-09苏运波

门架横梁开裂分析及整改

苏运波

(上海振华港机(集团)股份有限公司,上海200125)

摘要:某港口门座起重机门架横梁开裂,利用ANSYS对该门座起重机门架进行局部模拟分析,提出了设计改进措施。

关键词:门座起重机;横梁;开裂;结构分析

中图分类号:TH213.4文献标志码:B

收稿日期:2015—06—09

CrackAnalysisandRenovationofGantryBeam

SuYunbo

Abstract:Crack of gantry crane beam has been occurred in a certain port, so portal frame of the gantry crane has been conducted local simulative analysis and improved design measure has been put forward.

Keywords:gantrycrane;beam;crack;structuralanalysis

门座式起重机广泛应用于港口、造船厂和水电工地,是一种工作强度十分繁重的重型机械设备。其载荷复杂多变,动态性质显著,所以作为整台起重机骨架的金属结构,其设计制造质量的好坏将直接影响整个起重机的技术经济指标,即起重机的可靠性、适用性和制造、运转成本。

门座起重机的金属结构一般包含臂架、象鼻梁、大拉杆、平衡梁、小拉杆、上转柱、转盘、圆筒体、横梁和端梁等构件。

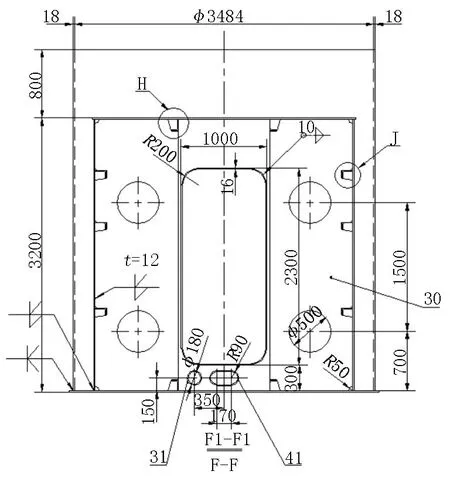

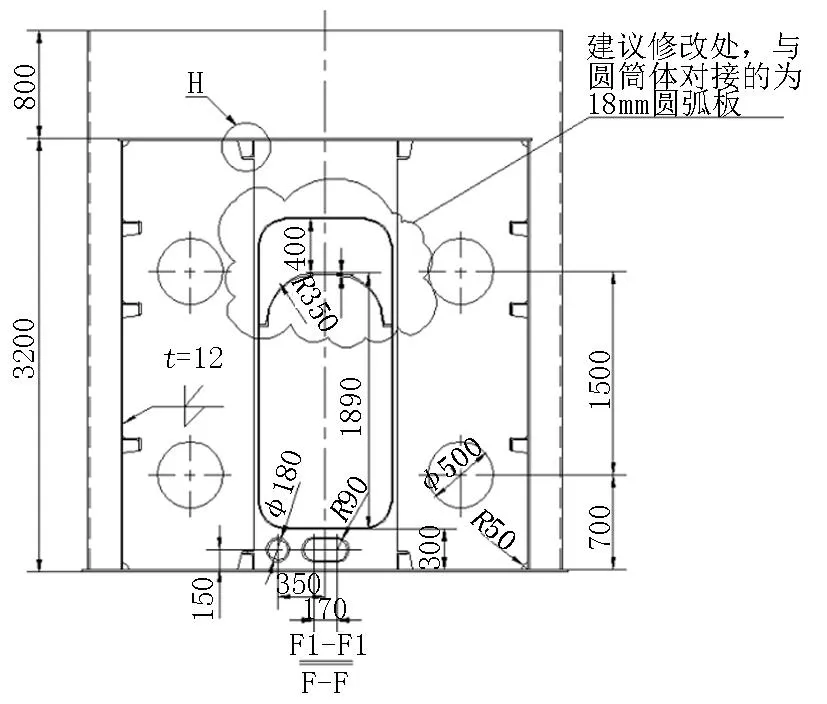

图1、图2为某港口门机门架横梁开裂照片。同一批次门机门架横梁中隔板包圈均有不同程度开裂现象。图3为该门机门架横梁开裂处结构截面设计图。

1门架横梁有限元模型及结构分析计算

1.1主要技术参数

起重量:25t38m(抓斗);

变幅:45m/min;

旋转:1.2r/min;

起升速度:55m/min;

分类级别:A8;

载荷状态:Q4;

利用等级 :U8。

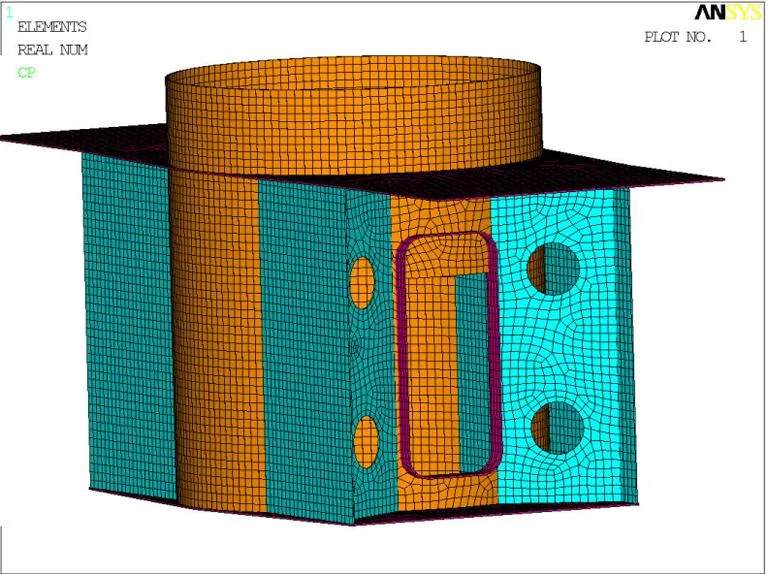

1.2有限元模型

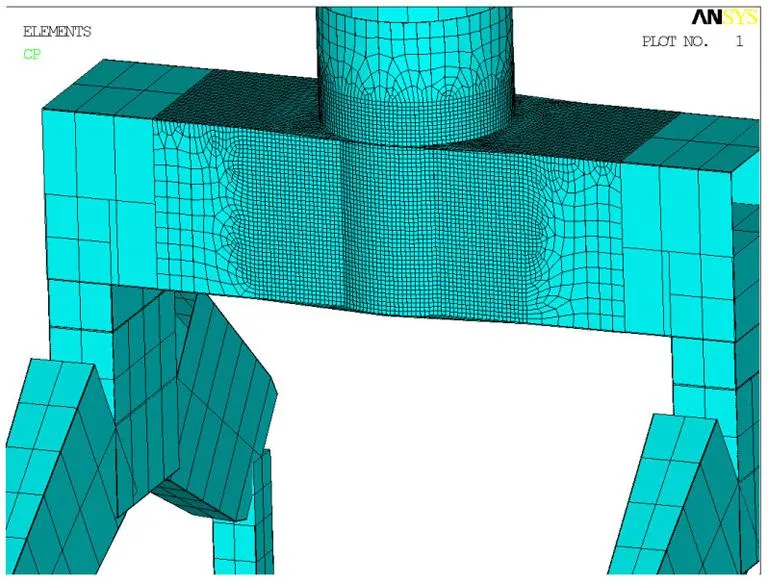

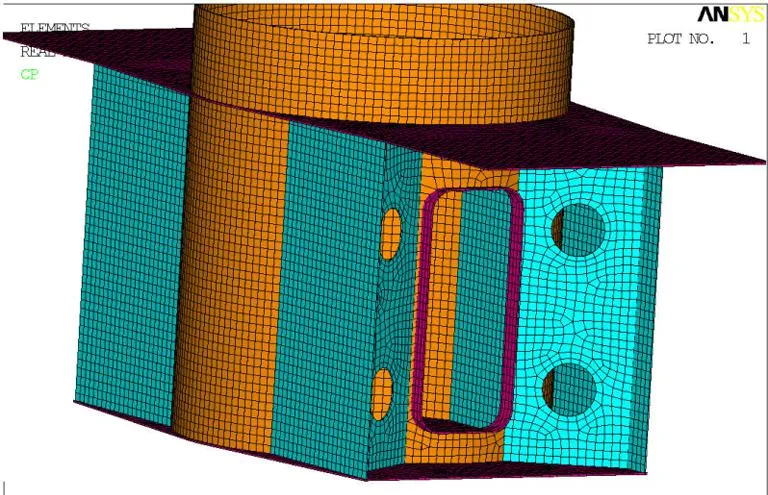

利用ANSYS10.0中shell63及beam188单元,对该门座起重机门架横梁进行局部模拟分析,模型见图4、图5[1]。按照GB/T3811—2008《起重机设计规范》进行设计计算。

计算工况为:∅1DL+∅2(LS+LL)+∅5(LASL+LALU)+OWL

式中,DL为自重载荷;∅1为载荷放大系数;LS为吊具载荷;LL为吊重;∅2为起升冲击载荷系数;∅5为机构动载系数; LALU为变幅引起的载荷;LASL为旋转引起的载荷;OWL为风载荷[2]。

1.3计算结果

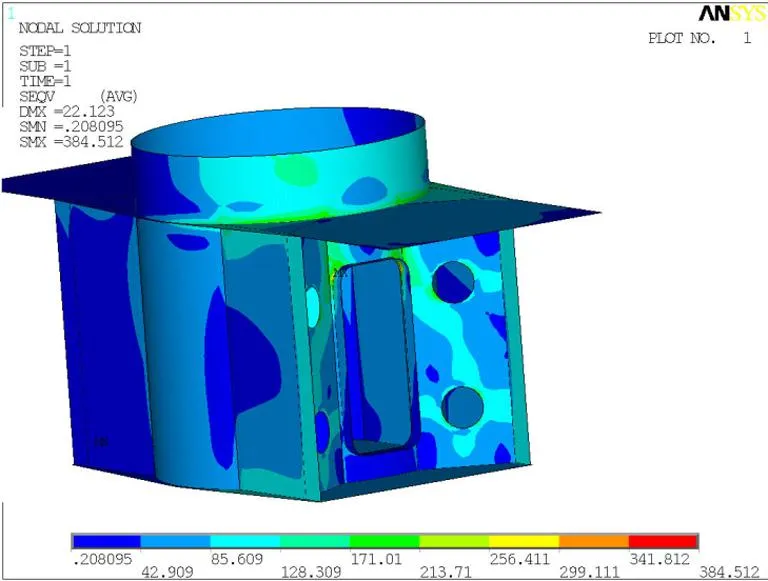

当25t抓斗在38m幅度,并且起升、旋转及变幅三大机构联动时,按照初始设计,门架横梁开裂处原始应力为384.512MPa,应力云图如图6所示。

图1 门架横梁开裂照片1

图2 门架横梁开裂照片2

图3 门架横梁开裂处结构截面设计图

图4 门架横梁有限元模型

图5 门架横梁开裂处局部模型

图6 结构应力云图

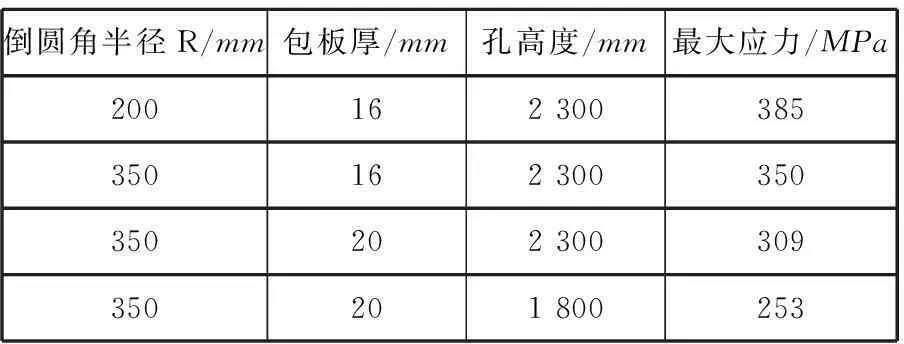

倒圆角半径R/mm包板厚/mm孔高度/mm最大应力/MPa200162300385350162300350350202300309350201800253

图7 门架横梁开裂处整改图

图8 门架横梁开裂处整改后模型

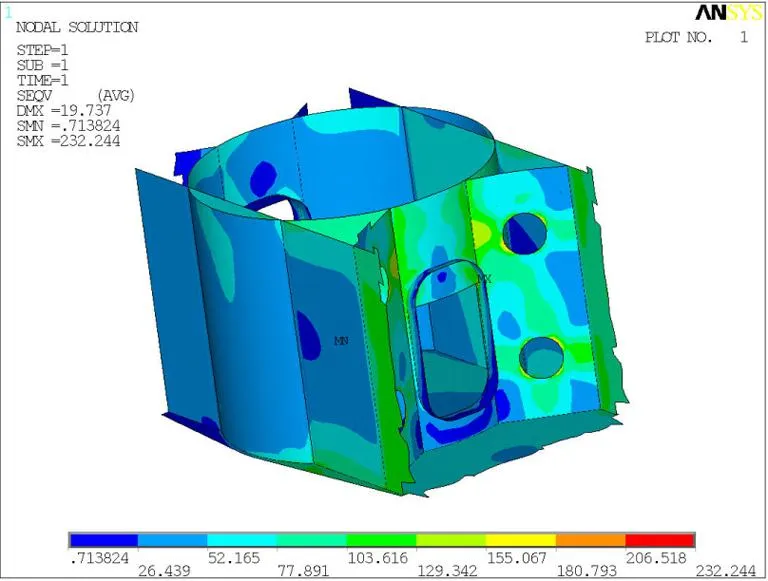

图9 门架横梁开裂处整改后应力云图

1.4计算结果比较分析

按照原始设计图纸,2 5t38m抓斗满载,FEM标准时开孔处最大应力为384.512MPa。估计最初设计时为考虑搬运电器柜的方便,将此孔开得比较大。

现对此处开孔,将孔高、孔倒圆角及包圈厚度进行不同的实验,其实验应力如表1所示。

2门机横梁整改

由计算结果可知,当转盘旋转时,主要靠四块斜板传递扭矩,由于开孔过高,斜板应力传至开孔圆弧部位,应力叠加导致应力集中。因此建议进行整改。门架横梁开裂处整改图如图7所示。

根据整改图纸做出门架横梁模型,并进行受力分析,模型及应力云图如图8、图9所示。

根据以上分析可知,增加400mm圆弧板,开孔处应力232MPa,且最大应力处在一个尖点,分析认为为应力集中现象,可以不用参考此处应力。按照GB/T3811—2008,许用应力为345/1.48=233MPa,在许用范围内。该整改方案可行。

参考文献

[1]龚曙光、谢桂兰、黄云清编著.ANSYS参数化编程与命令手册. 北京:机械工业出版社.

[2]张质文、虞和谦、王金渃、包起帆主编. 起重机设计手册. 北京:中国铁道出版社,2001.

编辑杜青泉