铝板带热连轧机液压压下系统动态特性分析

2016-01-09王建国

铝板带热连轧机液压压下系统动态特性分析

王建国

(中国第二重型机械集团公司设计研究院,四川618000)

摘要:分析了铝板带热连轧机液压压下系统的结构组成及功能,建立了液压压下系统的数学模型,分析了液压压下位置闭环控制系统的时域和频域动态性能,为设计及现场调试奠定了理论基础。

关键词:热连轧机;液压压下系统;动态特性

中图分类号:TG333.7+1文献标志码:A

收稿日期:2014—10—16

作者简介:王建国(1970—),男,高级工程师,主要从事液压与润滑系统设计研究工作。

DynamicCharacteristicsAnalysison

HydraulicPressDownSystemforHotAluminiumStripMill

WangJianguo

Abstract:Structural constitutes and function of hydraulic press down system for hot aluminium strip mill have been analyzed, and mathmatics models of the hydraulic system have been established as well, further dynamic characteristics of time domain and frequency domain for closed loop control system on the position of hydraulic press down have been analyzed, which provided theoretical basis for design and site commissioning.

Keywords:hotstripmill;hydraulicpressdownsystem;dynamiccharacteristics

由于现在的轧机自动化水平提高及对铝板带材的质量要求越来越高,对液压辊缝控制系统的控制要求也越来越高,即对液压压下系统的稳定性、快速性和控制精度的要求也越来越高。因此,对液压压下系统的动态特性进行分析研究具有重要意义。

1液压AGC系统的主要功能

液压AGC系统具有位置控制和压力控制的功能。位置控制是根据给定指令位置信号与位移传感器实时检测的液压缸位置信号比较,采用反馈控制,产生驱动伺服阀的控制电信号,使液压压下油缸快速、准确动作,实现压下油缸位置的闭环调节。压力控制是比较给定指令压力信号与油压传感器实时检测的液压缸压力信号后,采用反馈控制,产生驱动伺服阀的控制电信号,实现压下油缸输出压力的闭环调节。

轧机液压压下系统是机、电、液综合系统。在现代热连轧机组中,液压APC一般作为液压AGC的内环,执行厚度外环液压AGC控制向其输出位置(或轧制力)的动态调节量,即辊缝调节量,液压APC是液压AGC的执行机构。液压压下系统还用于轧辊精确预摆辊缝。

在轧制状态下,液压AGC系统通过对轧机压下机构进行调整以及其他一些补偿措施,动态消除在轧制过程中沿轧件长度方向的因各种原因产生的产品厚度偏差,保证成品铝板带的纵向厚度满足精度要求。

2液压AGC系统的结构组成

液压AGC系统由液压泵站、液压控制阀站、连接管路、伺服液压油缸及相应检测元件组成。伺服液压缸是动力执行装置,压下AGC缸位于轧机机架窗口的上部,在上支承辊轴承座上面。液压泵站由高压泵装置、油箱装置、蓄能器装置及过滤装置组成。液压控制阀台由电液伺服阀、各类控制阀门及检测元件组成。连接管路由不锈钢钢管、接头及管夹等组成。

3轧机液压压下系统的数学模型

3.1伺服阀的传递函数

伺服阀的线性化流量方程为:

Qsv=KqXv-KcPl

式中,Kq是流量系数;Kc是流量压力系数;Xv是阀芯位移;Pl是负载压力。

电液伺服阀的频率远高于系统响应频率,因此电液伺服阀的传递函数可以用一个二阶环节来表示:

式中,Ksv是伺服阀增益;ξv是伺服阀阻尼系数;ωv是伺服阀固有频率;s是拉氏算子。

3.2液压缸的流量连续方程

液压缸的流量连续方程为:

式中,Ap是液压缸活塞面积;Ck是液压缸的内泄漏系数;β是油液的弹性模量;Vt是液压缸初始等效容积;Xp是液压缸位移,dt是时间微分。

3.3轧机辊系负载方程

在工程实际生产中机械负载特性相当复杂,很难完全按照实际情况进行描述。轧机负载是多自由度系统,但是为了系统分析方便,而将其简化为单自由度系统。在考虑轧机压下系统弹性负载时,应分别考虑轧机机械弹性负载力和液压弹性负载力。油缸及其负载可简化为如图1所示的力学模型。

轧机辊系负载方程为:

图1 油缸及其负载的力学模型

式中,Mt是负载质量;Bp是负载阻尼系数;Kx是负载弹性系数;Fl是外负载力。

3.4阀控缸的传递函数

联立以上各式,消去中间变量得阀控制缸的传递函数方程,经简化后为:

式中,Kce是总流量-压力系数,Kce=Kc+Ck。

根据以上各单元的动态数学模型,轧机液压AGC系统位置控制方式的传递函数结构简化框图如图2所示。

4液压压下系统动态特性分析

液压压下系统是电液伺服系统,具有快速、稳定及高精度的性能,其中最重要的是稳定性,它是保证系统正常工作的前提。因此,分析系统的动态特性必须在系统稳定的基础上进行。由于在建立各元件的数学模型中作了必要的简化,忽略了一些次要因素,并且运用了线性化方法推导方程,各运动方程中的参数有可能与实际不完全一致,因此,各参数选取及简化越接近实际,得出的结果就越准确。

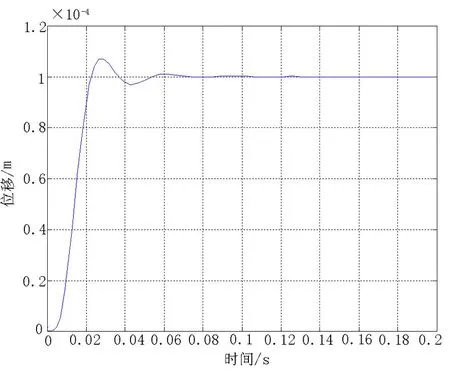

4.1系统时间响应特性分析

根据液压压下系统主要元件的数学模型及控制框图,得出系统阶跃响应时间图(图3)。从图3可以看出,系统的超调量为7%,响应时间约为0.029 6 ms,响应时间很好,若适当加上校正,性能指标会更好。

4.2系统频域响应特性分析

根据液压压下系统主要元件的数学模型,系统开环的Bode图如图4所示。由图4可以看出,在以位移反馈的压下系统中,开环系统的幅值裕量为8.76 dB,相位裕量为60.6°,由此得出此系统是稳定的。且幅值稳定裕度和相位稳定裕度均符合要求。系统的稳定性良好。

图2 液压AGC系统位置控制方式的传递函数结构框图

图3 液压压下系统阶跃响应时间图

5结论

本文建立了液压AGC系统各主要元件的数学模型,进而建立了液压AGC系统的动态模型,分析了压下系统的动态特性。通过对液压压下系统动态性能指标的分析,掌握了影响压下系统动态响应指标的因素,为压下系统的优化设计提供了理论依据。

图4 液压压下系统开环的Bode图

参考文献

[1]雷天觉.液压工程手册.北京:机械工业出版社,1990.4.

[2]路甬祥.液压气动技术手册.北京:机械工业出版社,2002.1.

[3]王春行.液压控制系统.北京:机械工业出版社,1999.5.

编辑杜敏

1改造方案

1.1数控系统改造

数控系统采用西门子828D控制系统,同时控制两轴,并具有直线、圆弧和螺纹插补功能,最小分辨率为0.001 mm,根据加工要求选配系统的标准功能和增设功能。

标准功能主要有:控制面板上的用户自定义键、通讯UBS接口、绝对值/增量值编程、自动坐标系设定、调用子程序、直线插补功能、曲线插补功能、螺纹插补功能、螺距误差补偿和反向间隙补偿、系统误差补偿功能等。

增设功能主要有:实时模拟功能、刀库刀具管理功能、3D动画演示功能、工步编程、执行程序中途换刀和主轴停止功能等。

以上功能的开发,方便职工操作,使生产轧辊的数控车床操作及专业功能达到最优化,节约了加工准备时间,提高了机床的使用效率和加工效率。

1.2进给系统改造

X、Z轴进给传动采用直径大、精度高的滚珠丝杠,具有摩擦损失小、传动效率高、精度高、轴向刚度高等特点,还可以实现微进给和高速进给,确保运动和位置精度,尤其适合加工高硬度成品轧辊。

进给系统添加导轨、滚珠丝杠等自动润滑系统,全程强制润滑,降低系统摩擦系数,延长机床的使用寿命。

X、Z轴进给均采用西门子1FK7系列同步进给电机驱动。为保证Z轴的进给精度,Z轴进给增加高精度减速箱,精度等级3弧分,减速比1∶4,确保机床进给系统具有最佳的惯量匹配。机床采用激光检测进行动态精度检测和补偿,具有较高的定位精度,彻底解决加工高硬度轧辊时出现的退刀问题。

1.3机床电气系统改造

机床电气系统改造主要包括电器箱改造、进给控制以及线路改造,主要有以下几方面:

(1)严格控制电气元件质量,保证机床具有较高的可靠性、稳定性和较长的使用寿命。

(2)电器箱使用恒温空调,目的是隔绝灰尘并降低箱内温度。

(3)所有控制电器的输入点和输出点均经过内部PMC处理,机床计算机能实现对所有控制部分的自我诊断。

1.4尾座单元改造

尾座单元进行旋转芯轴改造,旋转单元的轴承为NSK高速回转轴承,实现尾座回转精度≤0.015 mm,具有寿命长、精度高、承重大等特点。

1.5主轴单元改造

为了满足高速度高精度加工,更换原主轴单元的齿轮、轴及相应的零部件。利用原主轴箱体,设计高刚性主轴结构;轴承采用高精密圆柱滚子轴承及高速斜角接触滚珠轴承,可承受径向、轴向及复合的负荷。主轴内部密闭式润滑,可保证主轴高速平稳运转。

采用交流伺服主轴电机,并配备1∶8高精密主轴减速箱,实现在全程速度范围内无级变速且高扭矩的输出,适合高精加工。主电机与机床床身分离,大大降低了噪音及震动。主轴电机与主轴采用高韧性同步齿型带进行有效传动,防止打滑。对皮带轮做消音处理,使高速重切削时噪音降至最低。

采用630 mm四爪手动卡盘装夹工件,方便、安全可靠。粗加工时采用硬爪,精加工时可采用软爪。

1.6安全保护改造

由于数控机床是由数控系统控制操作,安全设计特别重要。当机床遇到意外突然断电或自身故障时,由于控制电路的特殊设计,机床的可动进给轴、冷却电机等可以直接由启动状态自动进入停止状态,未启动部分则保持原状,确保了机床安全。机床具有报警装置及紧急停止安全按钮,可防止各种突发故障给机床造成的损坏。机床整体改造设计符合人体工程学,使操作者更容易操作和了解机床运转情况。

1.7润滑系统改造

整机增加自动润滑系统,包括进给部分、床身部分的润滑,能够保证机床的最大寿命,满足机床的润滑需要。

2实施效果

(1)C8463车床实施数控化改造之后,通过程序控制可完成纵、横向进刀的复合运动和进给补偿,以实现轧辊上各种几何形状的加工功能。

(2)通过数控化改造,实现了车床的自动控制,降低了操作者的劳动强度,实现了“一人多机” 的工作模式。

(3)改造后的车床加工的轧辊表面光洁度提高了,单槽轧制量提高了10%~20%左右。

(4)钢材的负差率波动范围有所减小,成材率、定尺率得到了提高,增加了企业效益。

(5)高硬度的轧辊加工效率得到了提升,解决了企业加工轧辊的瓶颈。

编辑李韦萤