宽厚板矫直机辊系的维护性调整

2016-01-09赵岽,吴庆君

宽厚板矫直机辊系的维护性调整

赵岽1吴庆君2

(1.太原重工股份有限公司矫直机研究所,山西030024;2.淮南市石油化工机械设备公司技术部,安徽232033)

摘要:矫直机辊系使用过程中会因为矫直钢板的规格和矫直工艺的多样性产生不均匀磨损,因此需定期检查辊系的磨损状况,采用适当的修磨方式,调整恢复辊系的装配精度。

关键词:矫直机;辊系;磨损;修磨;调整

中图分类号:TG333.2+3文献标志码:A

收稿日期:2014—12—05

Adjustment of Roll System Maintainability for Wide and

Thick Sized Plate Straightener

Zhao Dong, Wu Qingjun

Abstract:Uneven wear would be taken place during straightener roll system operating because of variety of straightened plates size and straightening process, therefore wear status of roll system is supposed to carry out regular check and suitable repair grinding method should be adopted to adjust and recover assembly precision of roll system.

Key words:straightener; roll system; wear; repair grinding; adjustment

宽厚板矫直机的矫直速度快、矫直力大,要求矫直后的钢板平直度高、表面无压痕、残余应力小且分布均匀,故其工作辊系的制造与装配精度是设备整体质量控制中的关键指标。尽管工作辊系在设计、制造、装配过程中都有着严格的质量控制和精度要求,但在随后的生产过程中,也会由于所矫直板材的尺寸规格和材质性能的不同以及多种矫直工艺方案的应用造成辊系的不均匀磨损,降低辊系的装配精度,影响到矫直板材的质量和辊系的使用寿命。因此在使用过程中定期检查辊系的磨损状况,对产生不均匀磨损的辊系进行维护性修磨调整,恢复装配精度是保证板材矫直质量的重要工作。

1宽厚板矫直机的辊系参数与装配精度

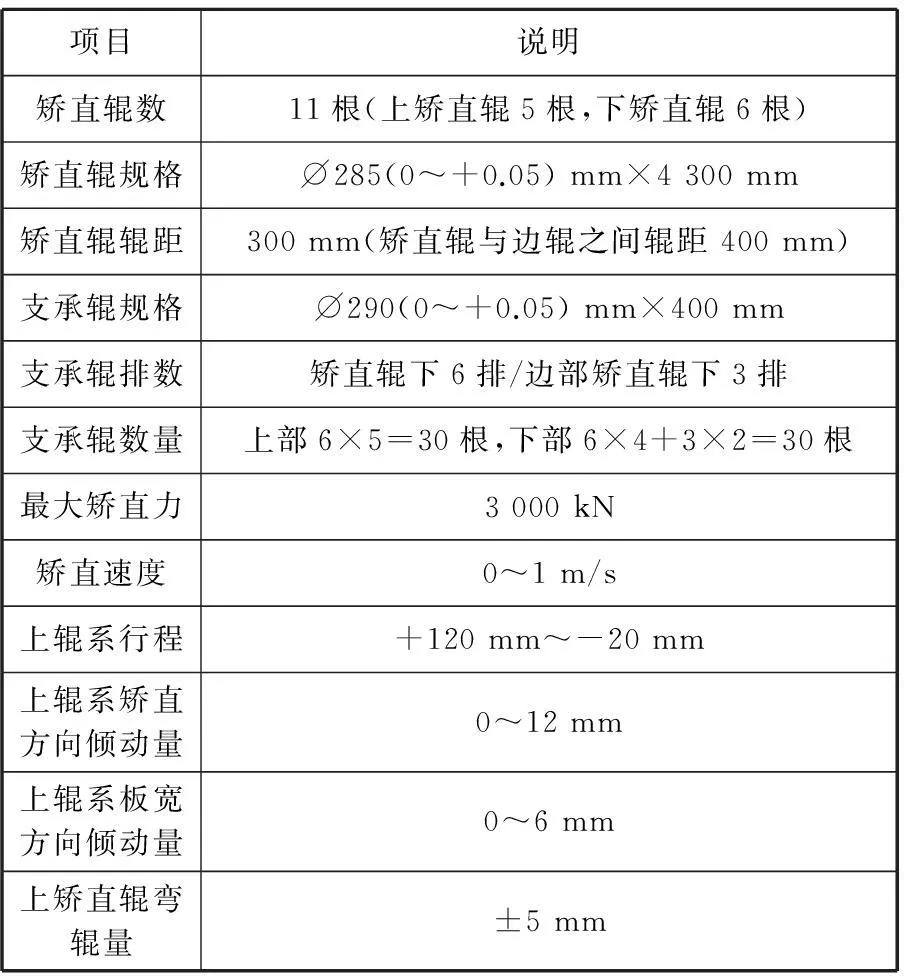

以一台4 300 mm宽厚板11辊热矫直机进行说明,其辊系参数与调整范围见表1。

1.1上辊系装配精度要求

1.1.1上支承辊装配精度要求

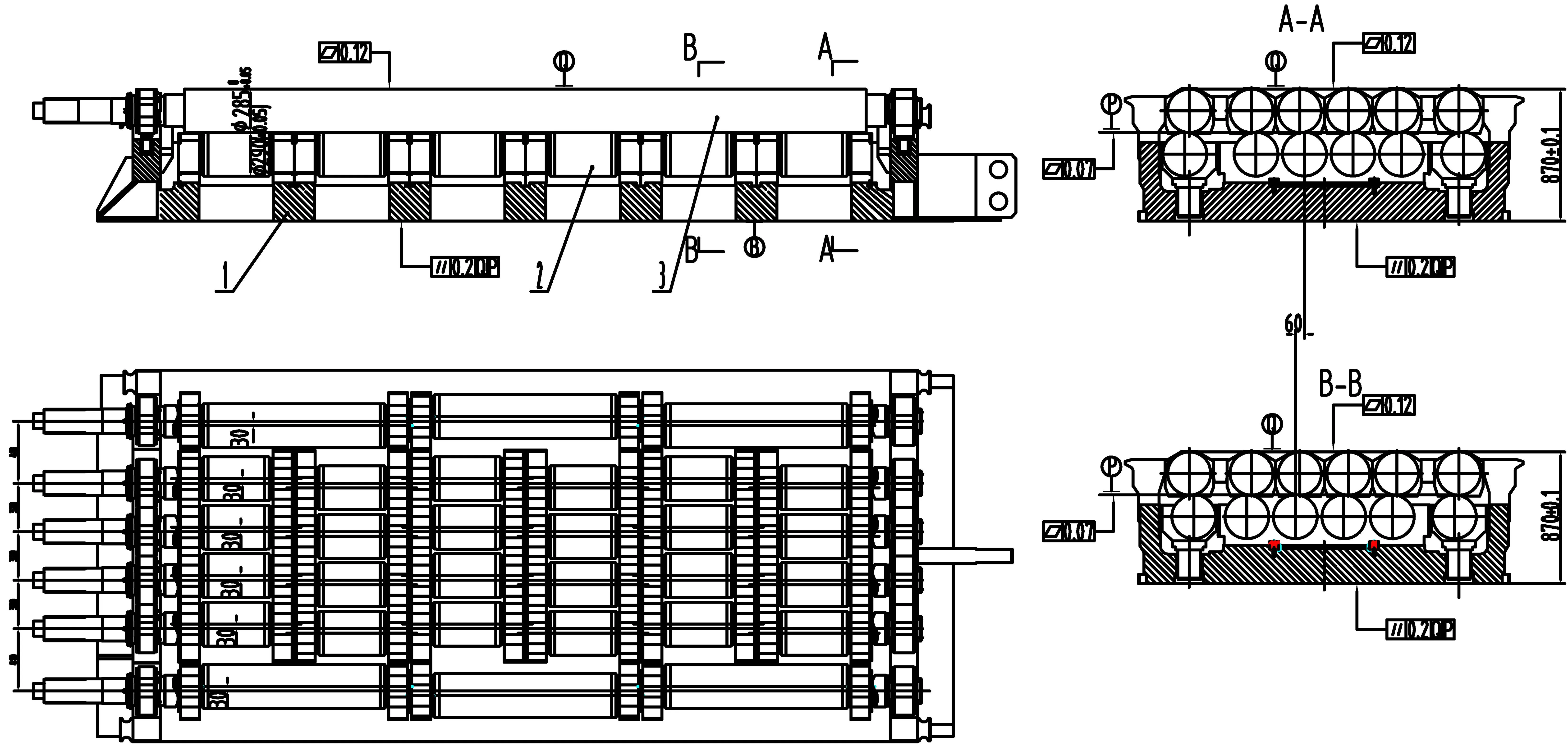

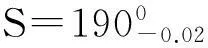

上支承辊装配精度要求见图1。

(1)上排各支承辊相切面P的平面度0.07 mm。

(2)上辊盒顶面B与P面的平行度0.2 mm。

(3)相邻两排支承辊中心距错位(60±0.015) mm。

1.1.2上矫直辊装配精度

表1 辊系系数与调整范围

上矫直辊装配精度要求见图2。

(1)上排各矫直辊相切面Q的平面度0.12 mm。

(2)上辊盒顶面B与Q面的平行度0.2 mm。

(3)矫直辊与支承辊的接触间隙不大于0.05 mm。在受工作负荷下,允许数量不大于支承辊总数15%的支承辊不转动,但此情况不得发生在进料端的前4个辊子上,且其最大间隙不大于0.15 mm。

1.2下辊系装配精度要求

下辊系装配的精度要求与上辊系装配相同,见图3。

2宽厚板矫直机辊系的不均匀磨损

矫直机在对板材的矫直过程中,由于矫直钢板宽度尺寸规格的不同,加之上辊系倾动调整与弯辊调整工艺的应用,在辊系的板宽方向,会使同一根矫直辊辊身的不同位置造成不同程度的磨损,各排支承辊之间造成不均匀磨损。同时,在辊系的矫直方向,也会使各矫直辊之间与各支承辊之间产生不均匀磨损。

辊系的不均匀磨损是上述两个方向磨损的共同作用,结果表现为矫直辊与支承辊直径不同程度的减小,辊子支承接触间隙加大,造成矫直应力负荷集中,辊面出现划痕,降低辊子使用寿命,影响板材矫直质量,也会使矫直机的操作标高降低,影响矫直机压下参数的准确设定。

通常情况下,上辊系的磨损程度比下辊系大,矫直辊中部的磨损程度比两边大,中间两排支承辊的磨损程度比外侧的四排支承辊大。

3辊系的维护性调整

宽厚板矫直机在日常使用过程中应注意观察辊面出现的划痕,并且每两个月要将辊系换出一次进行测量检查,对产生不均匀磨损的辊系可根据现场实际情况,选择采用辊系的统一修磨、调整压下量补偿的方案,或是分组修磨、测量选装、加垫补偿的方案来恢复其装配精度。

3.1观察

利用换辊装置将辊系拉出,目测辊面划痕与不均匀磨损,初步记录划痕位置与深度。

3.2测量

多点测量并记录各矫直辊不均匀磨损处的辊径值。

多点测量并记录各排支承辊、同排支承辊的各辊间不均匀磨损的辊径值。

多点测量并记录辊系不均匀磨损处的矫直辊与支承辊的接触间隙值。

针对以上记录的辊系不均匀磨损处的位置,找出所对应的磨损原因。

3.3辊系的统一修磨与调整压下量补偿

3.3.1统一修磨辊身尺寸

(1)矫直辊统一修磨辊身尺寸。即以最大磨损值为准,将11根矫直辊外径修磨到统一尺寸,严格控制外圆公差(0~+0.05 mm)。

矫直辊外径的有效修磨范围(直径):285 mm(新辊)~273 mm(最大磨损)。

(2)支承辊统一修磨辊身尺寸。即以最大磨损值为准,将上、下辊系的支承辊外径分别修磨到统一尺寸,严格控制外圆公差(0~+0.05 mm)。

支承辊外径的有效修磨范围(直径):290 mm(新辊)~278 mm(最大磨损)。

3.3.2调整补偿压下量

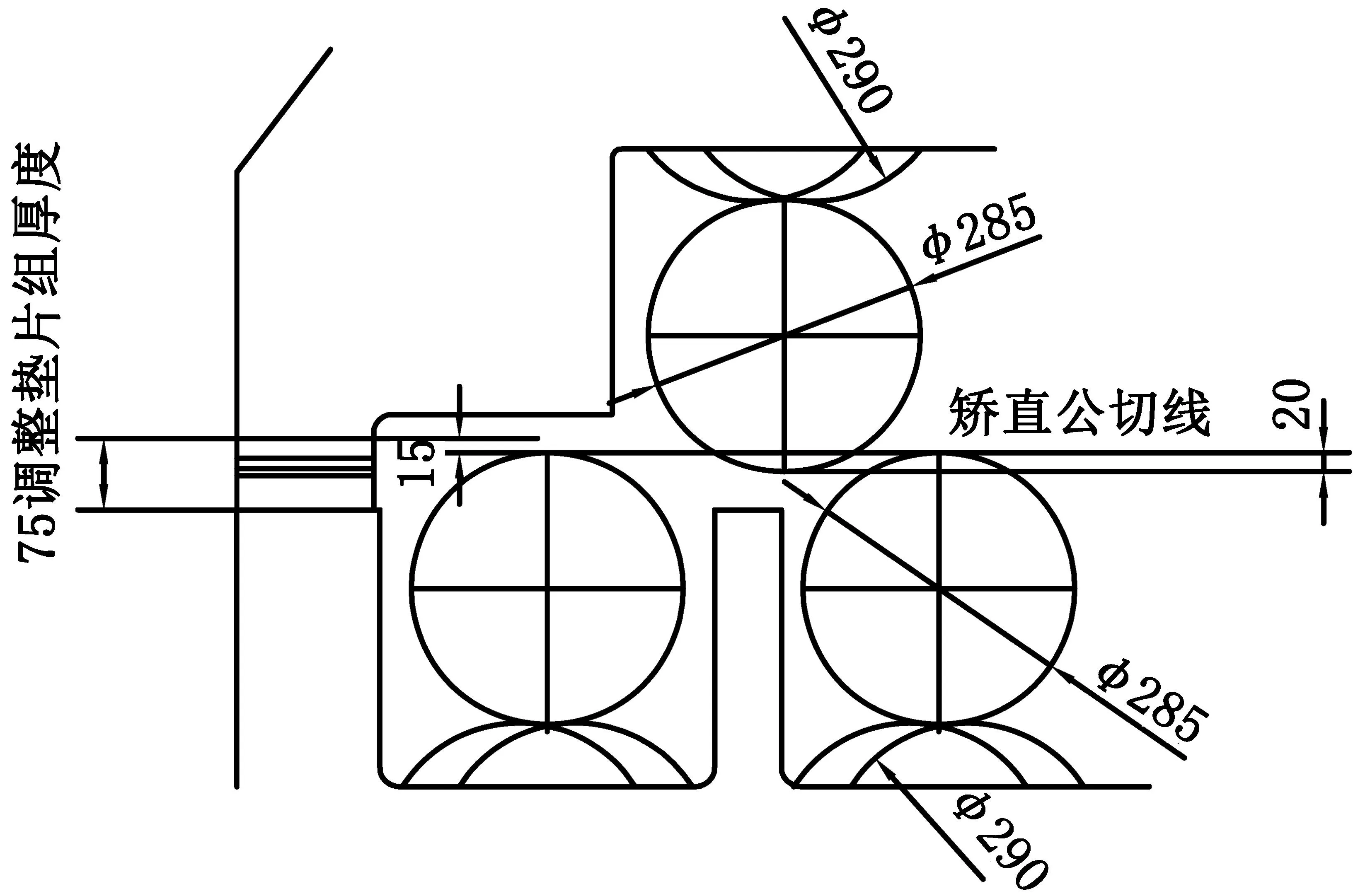

(1)辊系统一修磨后,由于辊身直径尺寸的减小,会使上、下矫直辊系本应重合的相切面Q面分别提高与降低,因此产生辊缝误差值ΔH=0~40.4 mm,见图4。

1—上辊盒(2件) 2—上支承辊装配(6排30根)

1—上辊盒(2件) 2—上支承辊装配(6排30根) 3—上矫直辊装配(5根)

1—下辊盒(1件) 2—下支承辊装配(6排24根+3排6根=30根) 3—下矫直辊装配(6根)

(2)辊缝误差值ΔH的确定

式中,ΔHU是上辊系辊缝误差值(mm);ΔHL是下辊系辊缝误差值(mm),见图5。

式中,DR1是新矫直辊直径,DR1=285mm;DR2是修磨后的矫直辊直径(mm);DS1是新支承辊直径,DS1=290mm;DS2是修磨后的支承辊直径(mm);YD是相邻两排支承辊中心距错位,YD=60 mm。

同理计算上辊系辊缝误差ΔHU值。

按计算得出的辊缝误差值进行压下量的补偿调节,重新标定压下机构零位。

考虑到矫直相切面(Q面)修磨后的降低,在布置设备时应使矫直机的公切线位置在按最大磨损修磨后仍然高于送料辊道公切线。如图5中,矫直公切线高于送料辊道公切线值的变化范围是9.8mm~30mm。

(3)上辊系压下限位的调整

按重新标定的压下机构零位来设定电气限位元件。

矫直机上辊系最大压下行程-20mm的机械限位是由装在上辊盒四角的垫片组厚度来控制的。完成辊系修磨后,垫片组的厚度也必须按照新修磨的辊径重新进行调整。见图6、图7、图8。

图7 新辊位于最大压下行程位置-20 mm时的

图8 最大磨损辊位于最大压下行程位置-20 mm时的

辊系的统一修磨、调整补偿压下量的方案具有操作工艺简单、调整精度高的优点。但由于辊身的修磨尺寸均以最大磨损值为准,造成的缺点是:辊子的修磨量最大化,使用效率最小化。

3.4辊系的分组修磨与调整

辊系的分组修磨与调整主要是针对支承辊的修磨来讲,其仍需先采用统一修磨辊身尺寸的方式完成矫直辊的修磨。

3.4.1同一组支承辊在矫直方向的分组修磨与选装

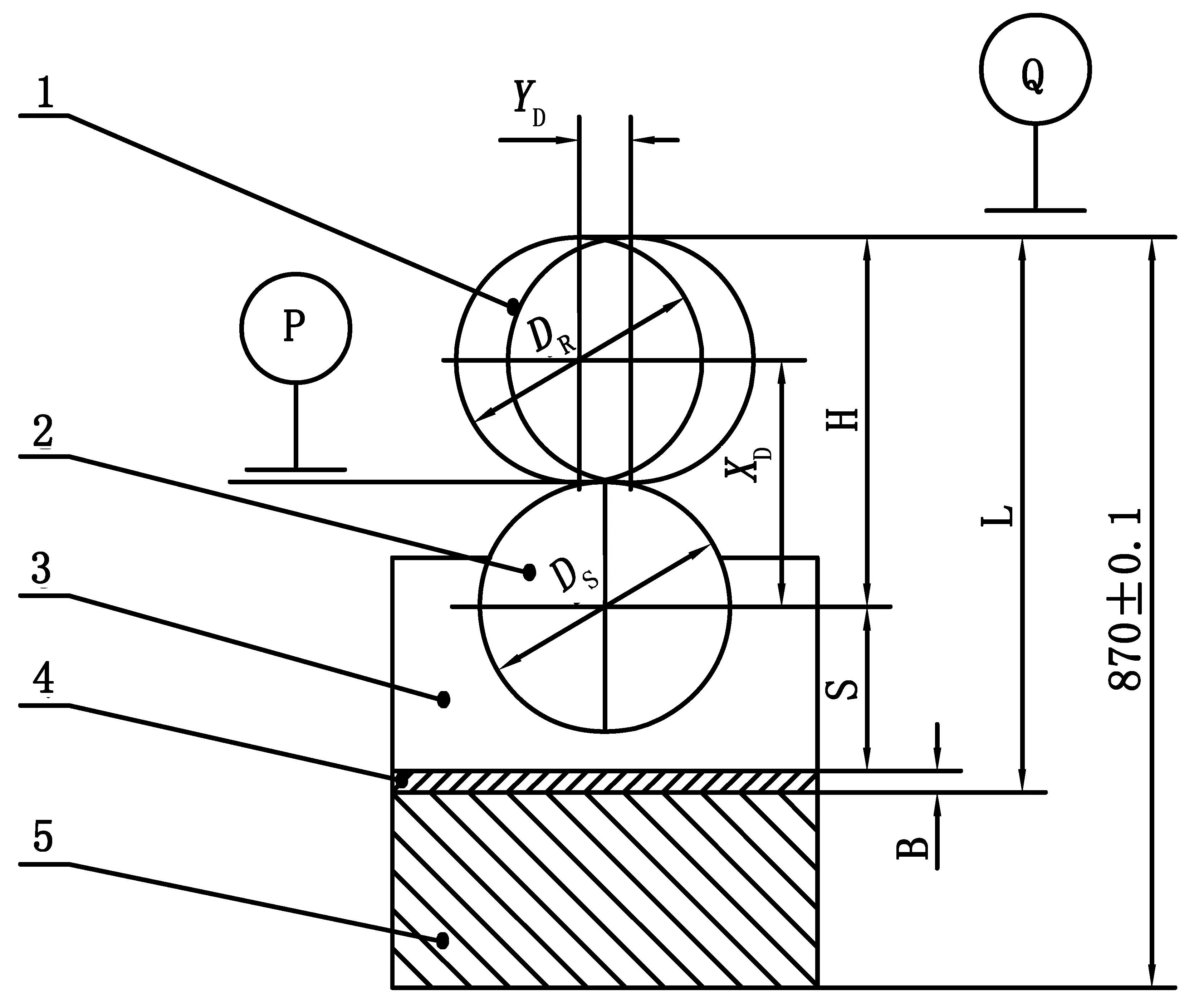

A—同一排支承辊高度尺寸 S—轴承座辊心距辊盒安装面机加工尺寸 R S—支承辊半径

上、下辊系在矫直方向各有6组支承辊,每组分别由上排5个支承辊与下排4个支承辊组成,支承辊的修磨可以分组进行。同一组支承辊的相关高度尺寸见图9。

确定同一组支承辊高度尺寸A的公差T:

T=Q-TR

式中,Q是矫直辊相切面的平面度,Q=0.12 mm;TR是矫直辊直径公差,TR=0.05 mm。得T=0.07 mm。

计算支承辊半径RS的公差T1。严格控制S的公差:0~-0.02 mm。由此计算尺寸链,得出尺寸RS的公差T1为0~+0.05 mm。在修磨同一组支承辊时(下排4根,上排5根),只需控制同一组各辊外径偏差小于0.1 mm(一般情况下控制外径偏差小于0.05 mm)进行修磨、选装。如果必须更换新辊,则需将一组支承辊全部更换。

3.4.2各组支承辊在板宽方向的补偿

各组支承辊在矫直方向进行分组修磨与选装后,由于在板宽方向布置的各组支承辊间存在着辊子直径的差异,使得各组支承辊无法处于同一相切面(P面)。为实现支承辊对矫直辊的均匀支承作用,应使分组修磨后的各组支承辊处于同一公切面。

修磨后的矫直辊直径减小,会造成矫直辊的相切面(Q面)的高度相对于轧线标高发生变化。由于生产线上入口和出口辊道与各导板高度的关系,应使修磨后的矫直辊相切面保持在轧线标高。

这些问题可通过采用在各支承辊轴承座下分别加垫进行调整补偿的方法来解决。

辊系修磨后在板宽方向各组支承辊调整垫片的厚度尺寸见图10。

补偿垫片厚度的计算公式

B=L-H-S

1—矫直辊 2—支承辊 3—支承辊轴承座

根据公式可计算出辊子在最大磨损情况下的最厚垫片厚度:

H=410.36 mm

则B=18.07 mm

通过分别计算各排支承辊的调整垫片厚度尺寸,完成辊系的分组修磨与调整。

4结论

在生产中,辊系维护方案的确定要结合现场的实际使用情况。首先在设备运行中通过数据积累和经验总结掌握磨损规律;再根据磨损程度、维护周期、备件存储、设备条件等综合因素来选择修磨调整方式,既要满足恢复设备精度的要求,又要做到经济合理的施工。

编辑傅冬梅