管壳式双管板冷油器的设计及制造

2016-01-09田瑞青

管壳式双管板冷油器的设计及制造

田瑞青

(东方汽轮机有限公司,四川618000)

摘要:冷油器在机械制造、电力及化工等润滑领域内应用十分广泛,是不可缺少的换热设备之一。本文结合工程实际,从双管板结构选型、管板及冷却管材料选择、管板计算、冷油器加工、制造及装配等方面对管壳式双管板冷油器的设计及制造进行了介绍。

关键词:双管板;冷油器;设计;制造

中图分类号:TK264.1+3文献标志码:B

收稿日期:2015—04—21

DesignandManufactureofTubeShellTypeOilCooler

withDoubleTubeSheets

TianRuiqing

Abstract:Oil cooler plays an extensive role in mechanical manufacture, electric power and chemical industry as well as other lubrication fields, it is one necessary device for thermal exchangers. Combining with practical project situation, design and manufacture of tube shell type oil cooler with double tube sheets has been described in terms of double tube sheets structure selection, material selection of tube sheet and cooling tube, tube sheet calculation, oil cooler machining and manufacture and assembly.

Keywords:doubletubesheets;oilcooler;design;manufacture

管壳式冷油器属于换热器范畴,在机械制造、电力及化工等润滑领域的油类冷却中应用十分广泛。由于常用冷油器的水侧和油侧压差不大,电力系统冷油器基本都使用单管板设计,而双管板结构相对来说应用很少,双管板结构在化工及医药行业应用较多。

我公司为某工程设计生产一台冷油器,要求体积小,结构紧凑,安全可靠性高。此冷油器主要是用来冷却进入汽轮机轴承的润滑油,冷却介质为海水,冷却水工作压力为5.5MPa,油侧工作压力为0.12MPa~0.18MPa。油水两侧压差非常大,如果水侧冷却管破损使冷却水进入润滑油中造成油中带水,带水的润滑油进入轴承中就不能形成连续的油膜,这样就会降低轴承的承载能力,甚至产生摩擦,引起轴承过热,严重时会造成汽轮机烧瓦事故,故本工程的冷油器设计考虑选用双管板换热器结构。

1双管板结构及选材

1.1双管板结构

双管板换热器结构形式较多,从结构设计上看有两种形式:普通型双管板和整体开槽式管板。常规设计一般选取普通型双管板结构。

(1)普通型双管板

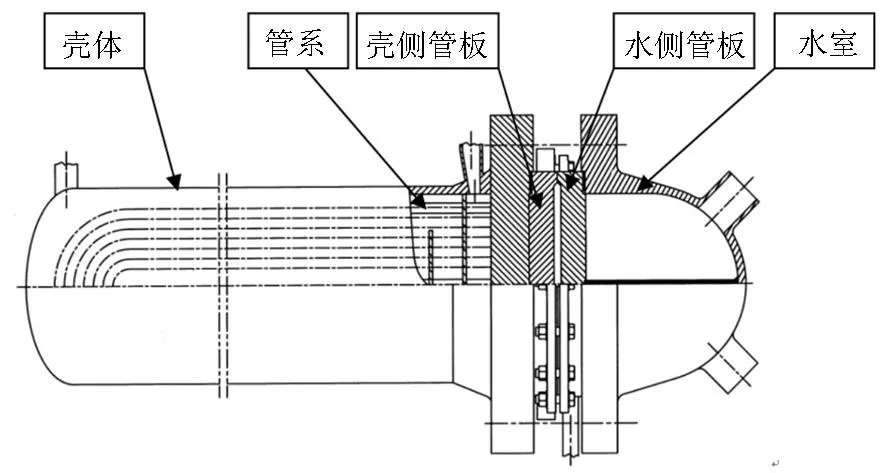

普通型双管板通常是由管程管板和壳程管板两块独立的管板通过哈夫短节焊接或螺栓把合连接在一起,两块管板间留有一定距离,见图1。管子与管板的连接采用强度胀、强度焊(常见氩弧焊)、强度焊+贴胀或胀+密封焊的结构形式,无论哪侧管板有泄漏,漏出的介质都会从两管板间排到外界。普通型双管板换热器主要有U形管壳式双管板换热器和固定管板式换热器。

(2)整体开槽式管板

整体开槽式管板是在一块稍厚的管板上,管孔内开槽,相邻管孔的槽互相贯通,这就起到了双管板作用,泄漏出的流体可以从沟槽引出,见图2。整体开槽式管板消除了钻孔偏斜的问题,管子的有效利用面积比常用型双管板结构的多。但沟槽位于整体管板的中性面上,对整体管板的弯曲强度有一定的减弱,且加工费较高,需要较为昂贵的特殊工具。对于加工易硬化的管板,通常选用易切削的材料。

1.2材料选用

胀接的目的是为了让换热管与管板之间通过变形获得足够的残余接触力。胀接时换热管通常为塑性变形,而管板为弹性变形,因此合理选取满足屈服强度与硬度要求的管板和换热管材料非常重要。资料上建议,管板要比换热管硬度高20~30HBW。通常管板选用强度等级较高的材料,换热管选用强度等级较低的材料。当两者硬度接近时,为降低换热管的硬度,可将管端进行退火处理。由于工作介质原因,本工程冷油器双管板均选用Ti75材质,冷却管选用TA2材质,两种材料性能见表1。

图1 普通型双管板

图2 整体开槽式管板

2双管板冷油器设计计算

本工程冷油器为U形管壳式双管板冷油器,外形见图3。具有尺寸小、结构紧凑、胀管难度大,装配精度要求高等特点。管束长1 810mm,管束直径为∅250.2mm,为大、中型换热器管束尺寸的1/10~1/5。有31块折流板,相邻两块折流板之间的间距为50mm。壳体内径为∅251.2mm,公差与管束公差相同。换热管为∅12mm×1mm的TA2管。冷油器设计参数见表2,本计算仅涉及双管板厚度及强度、两管板间距,其它计算参照GB151标准进行。

2.1管板的厚度及强度

GB151标准及其它的换热器设计手册、资料中对双管板的强度设计问题很少论及。TEMA标准规定,双管板结构中任一管板的厚度都不能小于R级、C级和B级机械标准中按照胀管连接而确定的最小厚度值。双管板结构形式多样,没有普遍适用的设计原则,但普遍公认相邻两个管板间的换热管对两管板起相互支撑的作用。本冷油器管板按U型管壳式换热器管板计算。

表1 Ti75和 TA2材料性能

表2 冷油器设计参数

图3 管壳式双管板冷油器外形图

按GB151标准计算管板厚度

换热管轴向应力的计算及校核

换热管与管板连接拉脱力的计算及校核

按上述公式计算校核后,最终确定管板厚度取35mm。取壳侧和水侧两管板厚度相同,均为35mm。

2.2双管板间距

如何保证两管板间获得合适的距离是普通型双管板结构设计的重要问题。而制造管板时,为便于穿孔通常采用两管板重叠钻孔的方式,这样难免存在偏斜,偏斜会引起两管板上相同位置的孔错位,在管束装配后,管孔错位在管子上会产生弯曲和剪切应力。另外,壳侧和管侧管板接触不同温度的工作介质,因而每个管板壁温不同。当两管板壁温差较大时,热膨胀就会使相同位置上的管孔错位,进而在管子上产生较大的、破坏性的弯曲和剪切应力,从而影响换热管和管板连接处的强度和密封性。如果两管板承受周期性的温度变化,在周期力作用下管束会产生疲劳破损。合理选取管板间距就是为了保证在有错位的情况下也能不破坏管束。板间距越大,相同错位产生的弯曲和剪切应力就越小。由于产品结构原因,板间距一般不可能太大,为保证管束的强度及结构要选取合理的板间距。管板最小间距通常用下式计算:

式中,L是两管板间距(mm);E是换热管的弹性模量(MPa);d是换热管外径(mm);y是换热管挠度(mm);Re是换热管材料的屈服强度(MPa);D是排管圆直径(mm);t0是安装温度(℃);tc、ts分别是水侧和壳侧的设计温度(℃);αc、αs分别是水侧和壳侧管板在常温、设计温度下的热膨胀系数。

实际采用的管板间距值应大于计算值。为了安全起见,有文献记载L值在使用时应放大12%。

本工程冷油器,两块管板为同种材料,通过销子定位,再用螺栓把合在一起。水侧和壳侧工作介质温差不是很大,冷热管板表面间温度梯度产生的应力由于双管板结构及冷却管的约束作用已不是主要的问题。在设备工作期间,两个管板同时径向胀缩,两管板间的管系只承受施加在其上的轴向拉应力或压应力。两管板间隙取10mm。

3双管板冷油器制造

3.1双管板的加工

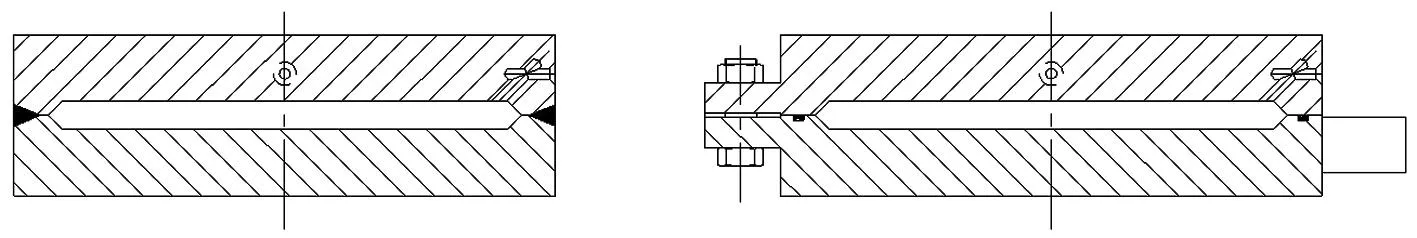

冷油器双管板为两块Ti75板焊接结构,中间有10mm间隙(见图4(a)焊接结构)。

该结构管板有两种制造方法:(1)先将两块管板焊接完,再进行管板管孔等尺寸的加工。(2)先单块管板加工完管孔等尺寸,再将两块管板焊接在一起。

按照方法(1),采用合金刀具制作模拟试件(见图5)。结果发现,加工后的钛屑堆积在双管板10mm间隙中,无法进行清理,故不采取方法(1)。

方法(2)最大的难度是控制管板加工后的焊接变形。因Ti75弹性模量小,焊接后变形严重,所以,先通过焊接软件分析双管板焊接变形的机理,制作了与产品尺寸、材料完全一样的模拟试件,并设计了专用控制焊接变形的夹具,在专用密闭腔室内进行焊接试验。然后将焊接后的双管板放在真空退火炉内进行去应力热处理,热处理时在双管板上适当压重物,起一定校型作用。采用以上处理方式后仍不能完全消除焊接变形,通过试穿TA2换热管,发现仍有30%左右的管孔无法穿管。在双管板中,管板的胀接是最重要的,必须优先保证内管板管孔尺寸精度要求,所以也不能采取方法(2)。

( a)焊接结构 ( b)销+螺栓把合结构

图5 双管板模拟试件加工

最后,我们设计并选择了销+螺栓把合结构的双管板(见图4(b)),两块管板用定位销进行定位,螺栓把紧,然后加工换热管孔,最后拆开管板清除钛屑。此种结构加工简单,有效的保证了管板孔的同心度、垂直度,有利于后期实施穿管。两管板间的密封靠密封绳保证。

3.2折流板加工

管子能否顺利穿入管孔中,折流板孔与管板孔的同心度很重要。在保证筒体尺寸、公差的前提条件下,对管束中折流板的加工非常关键。此冷油器设计的管束与筒体套装的单侧间隙只有0.5mm,必须保证31块折流板外圆的同心度在0.05mm范围内,同时还要保证所有管孔的尺寸公差及垂直度。单块折流板的厚度为5mm,加工中将31块折流板分成5组,将每组折流板装夹在一起,采用与加工双管板同台高效数控机床以及相同的刀具进行加工,这样能保证相同的机床精度。先加工外圆再加工管孔,折流板管孔及外圆尺寸公差控制在0.05mm以内。

3.3管板的胀接

在换热器中,换热管直径越小胀管难度越大。双管板的胀接分为壳侧管板胀接和水侧管板胀接。此管束中最大的胀接难度就是壳侧管板的胀接。由于结构限制必须保证胀接接头100%合格。如果耐压试验时发现壳侧管板出现泄漏,则无法确切知道是哪一个接头胀管不合格。

(1)壳侧管板胀接

由于该换热器的换热管直径小,胀管力矩也小。通过胀管试验发现,即使成倍增加胀管力矩,减薄率变化也不是太大。为了保证壳侧管板的胀管要求,我们在胀管时采用两次胀接,第一次胀接按工艺评定确定的参数值进行,第二次胀接力稍高于第一次。两次胀接所需时间稍长,但却是目前最有效的防止管子渗漏的胀接法。

(2)水侧管板胀接

壳侧管板胀接检验合格后方可进行水侧管板与管子的胀接。水侧管板我们采用贴胀+强胀+密封焊的方式,如图 6所示。对管口范围内进行贴胀,有效地改善了管口密封焊时的散热条件,提高焊接质量,同时也利于焊接时的管口定位。最后按设计要求对两管板间的腔室进行气密性试验,管程进行水压试验和气密性试验。

图6 冷却管胀接图

3.4管系的组装

管束和筒体组装通常有卧装和垂直装配,大、中型换热器管束一般采用卧式装配。本冷油器折流板之间的距离非常小,要对31块折流板分别进行支撑,采用卧式装配十分困难,于是采用垂直装配的方式来组装管系。垂直装配时各折流板在水平方向上处于自由状态,其难点在于对折流板与管板找准中心和定位。若设计专用工装来找管孔中心和定位折流板,不仅复杂而不一定理想。所以,我们提出利用换热管自身找正定位的方法来找正管孔中心和定位折流板。GB151标准规定,换热管尺寸为∅12mm,管板孔尺寸公差为∅12.18+0.10mm,折流板尺寸公差为∅12.32+0.20mm。折流板与管板取相同的公差,虽增加了穿管难度,但对于冷油器管系与壳体的套装有利。另

外,管束中拉杆直径小,刚性差,容易变形,直线度难以保证,穿管时采取先不拧紧管束中拉杆的螺母,让拉杆处于自由状态,采用换热管自找正中心,待顺利穿管后,再将管束中拉杆上的螺母拧紧。经证明,此方案切实可行。

4结论

本工程冷油器要求尺寸小、结构紧凑、安全可靠性高。作为一种特殊管板结构的冷油器,我们从结构及设计上进行了充分的考虑,采取了换热管自定位找中心、管板两次胀接法等技术解决了胀管难度大,装配精度要求高等问题,成功完成了各项制造并顺利通过耐压试验等各项检验,目前已交付用户且运行状态良好。

参考文献

[1]孙建科,孟祥军,陈春和,等.我国船用钛合金研究、应用及发展.金属学报,2002(1).

[2]杨英丽,苏航标,郭荻子,等.我国舰船钛合金的研究进展.中国有色金属学报,2010(1).

[3]刘宝富,马伟敬.双管板换热器的制造要点.压力容器,2009(5).

[4]涂俊宏,于东兴.双管板换热器设计及制造[J].化工设备与管道,2001(2).

[5]昝河松.管壳式换热器工艺设计[J].化工设计,2007(5).

[6]杨明,孟晓风,张卫军.管壳式换热器的一种优化设计[J].北京航空航天大学学报,2009(5).

[7]钱利科.双管板换热器设计、计算和制造工艺.四川化工,2012(4).

编辑李韦萤