碱法浸出石煤中的钒和硅

2016-01-08曾英元,华骏,颜文斌等

碱法浸出石煤中的钒和硅*

曾英元1,2,华骏1,2,颜文斌1,2,高峰1,2,蔡俊1,2

(1.吉首大学化学化工学院,湖南 吉首 416000;2.湖南省2011计划“锰锌钒

产业技术”协同创新中心,湖南 吉首 416000)

摘要:在石煤提钒工艺中,为了充分利用石煤中的有价元素硅,采用碱浸提钒工艺提取石煤中的钒和硅.经过预焙烧后,可以有效地破坏石煤结构,提高钒硅浸出率.在焙烧温度850 ℃、焙烧时间2 h、浸出温度95 ℃、浸出时间4 h、固液比(g∶mL)1∶1.4、矿碱质量比1.2∶1的条件下,钒的浸出率为86.6%,硅的浸出率为61.4%.

关键词:碱法;预焙烧;石煤;钒;硅

文章编号:1007-2985(2015)06-0059-04

中图分类号:TQ135.1;TQ127.2文献标志码:B

DOI:10.3969/j.cnki.jdxb.2015.06.014

收稿日期:*2015-07-17

基金项目:湖南省高校科技创新团队支持计划项目(环境能源材料与武陵山区矿产资源精深加工);吉首大学化学化工类专业校外实践教育基地创新性实验开放项目资助(2014JDXM07)

通信作者:华骏(1986—),男(瑶族),湖南新宁人,吉首大学化学化工学院助教,硕士,主要从事矿产资源加工、无机材料等研究;E-mail:huajun615@163.com.

钒是一种重要的战略物资,中国的钒矿资源储量丰富,主要有2大类:钒钛磁铁矿和石煤.而湖南省石煤储量位列全国之首,储量为 187 亿t,约占全国储量的1/3.石煤中硅的含量较高,质量分数占70%左右.目前,提钒工艺主要有钠法焙烧浸出、空白焙烧浸出、钙法焙烧浸出、复合添加剂焙烧浸出和直接浸出工艺.钠法焙烧浸出因其产生大量的有害气体而被禁止采用[3-4];一般认为只有以无定形矿物结构赋存于石煤中的钒,才可采用无盐(空白)焙烧,才能在浸出过程中被浸出,而赋存于石煤钒矿晶体结构中的钒,则需加添加剂进行焙烧;钙法焙烧浸出、复合添加剂焙烧浸出则对矿石的选择性较强[5-6];直接浸出多采用酸浸提钒[7-8],直接碱浸虽然工艺简单,但是对矿石的选择性太强,钒的浸出率也较低.为了有效利用石煤中的钒和硅资源,可采用碱浸提钒.碱对石煤钒矿中钒的作用主要有2个方式:一是对以类质同相形式存在的钒,用强碱破坏云母类矿物的晶体结构,即在一定的温度和碱性条件下,OH-与SiO2反应形成硅酸根离子,将钒释放出来;二是对以吸附状态存在于黏土矿物中的钒,通过氢氧化钠将其直接溶解.因直接碱浸时钒的浸出率较低,笔者拟对原矿先进行预焙烧活化处理,来提高石煤中钒硅的浸出率.

1实验部分

1.1 实验原料

石煤采自辰溪县,采用高锰酸钾氧化-硫酸亚铁铵滴定法[10]测定石煤中钒的质量分数,测得1.58%.采用硅酸盐岩石中二氧化硅量测定的方法[11]测定二氧化硅质量分数,测得70.3%.利用等离子发射光谱仪测定石煤原料中的主要成分,其结果如表1所示.

表1 石煤主要成分分析结果 %

1.2 实验试剂

硫酸亚铁铵(广东台山化工有限公司),高锰酸钾、苯代邻氨基苯甲酸、尿素(广州化学试剂厂),浓磷酸(湖南汇虹试剂有限公司),氢氧化钠(湖南邵阳市万华化工有限公司).以上均为分析纯.

1.3 实验设备

电热恒温水浴锅(LSY,北京医疗设备厂),电子天平(FA2104型,上海民桥精密科学仪器有限公司),电热干燥箱(FN202-24型,武汉市无线电元件厂),循环水式多用真空泵(SHB-Ⅲ,郑州长城科工贸有限公司),等离子发射光谱仪(iCAP 6300,美国热电公司).

1.4 实验方法

以含钒石煤为原料,对原料进行预焙烧处理,用碱性试剂浸出石煤钒矿,用单因素实验法考察各种工艺参数对钒和二氧化硅浸出率的影响,得出适宜的浸出条件.

2结果与讨论

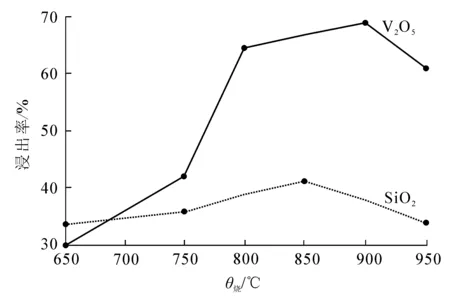

2.1 焙烧温度对钒硅浸出率的影响

图1 焙烧温度对钒硅浸出率的影响

称取20 g粒径220目矿粉5份,对原矿进行焙烧,在焙烧温度分别为650,750,800,850,900,950 ℃,焙烧时间2 h,碱矿质量比1∶1,浸出温度90 ℃,固液比(g∶mL)1∶1,浸出时间4 h的条件下,考察焙烧温度对钒硅浸出率的影响,结果见图1.由图1可以看出,高温焙烧对石煤中钒的浸出率影响明显,随着焙烧温度上升,钒硅的浸出率明显得以提高.这说明在焙烧过程中,高温能够有效地破坏石煤中含钒化合物矿物结构.石煤在氧化焙烧过程中,有机质可能首先被氧化,含钒晶体结构则在800~850 ℃被破坏,V (Ⅲ)和V(Ⅳ)氧化完全,钒浸出率达到最大值;当焙烧温度高达950 ℃时,物料烧结,高温烧结形成的玻璃体包裹钒,导致硅的浸出率急剧降低[12].因此,实验采用850 ℃为焙烧温度.

2.2 焙烧时间对钒硅浸出率的影响

图2 焙烧时间对钒硅浸出率的影响

称取20 g粒径220目矿粉5份,在焙烧温度850 ℃,焙烧时间分别为1,1.5,2,2.5,3 h,碱矿质量比1∶1,浸出温度90 ℃,固液比(g∶mL)1∶1,浸出时间4 h的条件下,考察焙烧时间对钒硅浸出率的影响,结果见图2.由图2可以看出,钒的浸出率随着焙烧时间的增加而增加,焙烧2 h后浸出率趋于稳定,硅的浸出率也在焙烧2 h后趋于稳定.因此,实验选择焙烧时间为2 h.

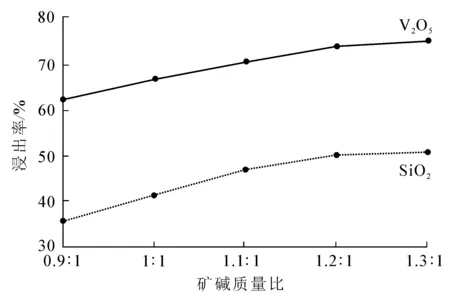

2.3 碱矿质量比对钒硅浸出率的影响

称取20 g粒径220目矿粉5份,在焙烧温度850 ℃,焙烧时间2 h,碱矿质量比分别为0.9∶1,1∶1,1.2∶1,1.3∶1,1.4∶1,浸出温度90 ℃,固液比(g∶mL)1∶1,浸出时间4 h的条件下,考察碱矿质量比对钒硅浸出率的影响,结果见图3.由图3可以看出,硅钒的浸出率随着碱矿比的增加而增加.碱量的增加可以充分地使其与矿样中的钒硅结合,将晶体结构中的硅钒转化为可溶状态,从而使钒硅浸出.在碱矿质量比1.2∶1时钒硅浸出率都趋于稳定,因此实验采用碱矿质量比为1.2∶1.

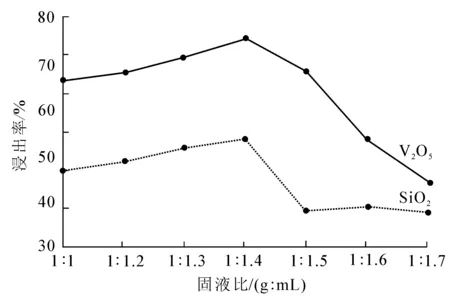

2.4 固液比对钒硅浸出率的影响

称取20 g粒径220目矿粉7份,在焙烧温度850 ℃,焙烧时间2 h,碱矿质量比1.2∶1,浸出温度90 ℃,固液比(g∶mL)分别为1∶1,1∶1.2,1∶1.4,1∶1.5,1∶1.6,1∶1.7,1∶1.8,浸出时间4 h的条件下,考察固液比对钒硅浸出率的影响,结果见图4.由图4可以看出,钒硅浸出率开始随着固液比的增加而增加,然后随着固液比的增加而减少,固液比的大小决定了矿粉与溶液的接触程度及浸出剂的浓度,所以固液比大小要适宜,在固液比1∶1.4时,钒硅的浸出率达到最高.因此,实验选择固液比1∶1.4.

图3 矿碱质量比对钒硅浸出率的影响

图4 固液比对钒硅浸出率的影响

2.5 浸出温度对钒硅浸出率的影响

称取20 g粒径220目矿粉5份,在焙烧温度850 ℃,焙烧时间2 h,碱矿质量比1.2∶1,浸出温度分别为65,75,85,90,95 ℃,固液比(g∶mL)1∶1.4,浸出时间4 h的条件下,考察浸出温度对钒硅浸出率的影响,结果见图5.由图5可知,浸出温度越高,钒硅的浸出率越高.一般来说,温度升高,溶液的粘度降低,分子热运动加剧,有利于提高分子的扩散,使固液相之间反应充分进行,浸出反应更易进行.因此,实验选择浸出温度95 ℃.

2.6 浸出时间对钒硅浸出率的影响

称取20 g粒径220目矿粉5份,在焙烧温度850 ℃,焙烧时间2 h,碱矿质量比1.2∶1,浸出温度95 ℃,固液比(g∶mL) 1∶1.4,浸出时间分别为1,2,3,4,5,6 h的条件下,考察浸出时间对钒硅浸出率的影响,结果见图6.由图6可知,钒硅的浸出率随着浸出时间的增加而增加,浸出时间达到4 h时浸出率趋于稳定.因此,实验选择浸出时间为4 h.此时,钒的浸出率86.6%,硅的浸出率61.4%.

图5 浸出温度对钒硅浸出率的影响

图6 浸出时间对钒硅浸出率的影响

3结论

预焙烧活化处理可以有效地破坏石煤结构,从而达到提高钒硅浸出率的目的.在焙烧温度850 ℃、焙烧时间2 h、碱矿质量比1.2∶1、浸出温度95 ℃、固液比(g∶mL)1∶1.4、浸出时间4 h的条件下,钒的浸出率为86.6%,硅的浸出率为61.4%.

参考文献:

[1]刘景槐,牛磊.湖南怀化会同地区含钒石煤提钒与资源综合利用.有色金属工程,2012(4):30-34.

[2]刘世友.钒的应用与展望.稀有金属与硬质合金,2000(2):58-61.

[3]汪会生.石煤提钒钠化焙烧技术分析.矿冶工程,1994,14(2):49-52.

[4]彭声谦,许国镇.石煤提钒中钠盐的作用.西南工学院学报,1998,13(1):9-12.

[5]傅立,苏鹏.复合焙烧添加剂从石煤中提取钒的研究.广西民族学院学报:自然科学版,2006,12(2):105-107.

[6]胡杨甲,张一敏,刘涛,等.复合添加剂对石煤提钒焙烧过程影响的研究.金属矿山,2009(1):166-168.

[7]华骏.石煤氧化酸浸提钒及钒渣的综合利用.吉首:吉首大学,2012.

[8]于鲸,朱振忠,杨洁.微波焙烧-酸浸对石煤钒矿提钒的影响.湿法冶金,2011,30(2):112.

[9]高峰,石美莲,周再兴,等.湘西含钒石煤提钒工艺研究.矿冶工程,2011,31(3):93-96.

[10] 中华人民共和国工业和信息化部.YB/T 5328—2009 五氧化二钒含量的测定 高锰酸钾氧化-硫酸亚铁铵滴定法.北京:冶金工业出版社,2010.

[11] 中国国家标准化管理委员会.GB/T 14506.3—2010 硅酸盐岩石化学分析方法第3部分:二氧化硅量测定的方法测定二氧化硅.北京:中国标准出版社,2010.

[12] 何东升,冯其明,张国范,等.含钒石媒的氧化焙烧机理.中国有色金属学报,2009,19(1):195-200.

LeachingVanadiumandSiliconfromStoneCoalbyAlkalineProcess

ZENGYingyuan1,2,HUAJun1,2,YANWenbin1,2,GAOFeng1,2,CAIJun1,2

(1.CollegeofChemistryandChemicalEngineering,JishouUniversity,Jishou416000,HunanChina;

2.CollaborativeInnovationCenterofManganese-Zinc-VanadiumIndustrialTechnology

(the2011PlanofHunanProvince),Jishou416000,HunanChina)

Abstract:In order to make full use of valuable element silicon in stone coal,alkali leaching vanadium process was used in extracting vanadium and silicon from stone coal. Through pre-roasting,the stone coal structure can be destroyed and the leaching rate of vanadium and silicon can be improved.When the roast temperature was 850 ℃,the roast time was 2 h,the leaching temperature was 95 ℃,the leaching time was 4 h,the solid-liquid ratio was 1∶1.4,and the ratio of alkali and ore was 1.2∶1,the leaching rates of vanadium and silicon were 86.6% and 61.4% respectively.

Keywords:alkalineprocess;pre-roasting;stonecoal;vanadium;silicon

(责任编辑向阳洁)