液压钢模台车的设计

2016-01-08程伟,何勇,王保民

液压钢模台车的设计

程伟1,何勇2,王保民2

(1.陕西理工学院 机械工程训练中心, 陕西 汉中 723003;2.陕西理工学院 机械工程学院, 陕西 汉中 723000)

[摘要]针对隧道的地质状况,结合工程实际和施工要求,设计了一种液压钢模台车。根据钢结构设计原理,对台车主体结构进行了设计,并根据施工的需要,设计了相应的机电液系统;为了保证台车的刚强度和稳定性,对台车的门架结构进行了有限元分析和优化。该台车成功地应用于隧道衬砌施工中,极大地提高了工作效率,确保了施工安全和质量,证明了结构设计的合理性。

[关键词]钢模台车;结构设计;机电液系统;有限元分析;优化

[文章编号]1673-2944(2015)05-0016-04

[中图分类号]TH122

收稿日期:2015-03-11

基金项目:汉中市科技发展专项计划项目(2013hzzx-58)

作者简介:程伟(1986—),男,湖北省咸宁市人,陕西理工学院助理工程师,硕士,主要研究方向为机械结构设计;何勇(1979—),男,陕西省汉中市人,陕西理工学院讲师,硕士,主要研究方向为机械设计与理论、多柔体系统动力学;王保民(1959—),男,陕西省武功县人,陕西理工学院教授,硕士生导师,主要研究方向为新型机械传动系统设计。

钢模台车是隧道施工中二次衬砌所使用的机械设备,可以很大地提高隧道衬砌混凝土时的施工质量和效率,减小对洞内其它施工作业的干扰,广泛应用于公路、铁路及水利水电隧道施工中[1]。针对某公司的需要,结合施工要求,设计了一种非标准化的全断面液压钢模台车,并基于Pro/E和ANSYS对其主要结构进行有限元结构分析。

1液压钢模台车及其主要参数

液压钢模台车是以板梁结合的钢结构为主体,通过电动机驱动行走机构带动台车行走,通过机电液系统控制油缸和螺旋千斤调整模板的隧道混凝土衬砌成型设备,主要由模板总成、托架总成、平移机构、门架总成、行走机构、液压系统、千斤顶等组成,具有成型面好、效率高、结构可靠等优点。图1为液压钢模台车的主视图,图2为液压钢模台车的侧视图。

图1 液压钢模台车主视图 图2 液压钢模台车侧视图

工作原理:隧道理论轮廓与台车的外轮廓相一致,台车的模板、已挖面以及台车纵向两端的封堵板构成封闭的环形仓,向内浇筑混凝土从而实现隧道的衬砌。模板的撑张、收缩、调整定位主要由各液压油缸完成。台车立模(顶模板和侧模板)后,需要通过丝杠把模板与架体连成整体,以承受混凝土浇筑过程中的载荷。根据混凝土凝结的特点确定脱模时间,全部模板脱离混凝土后再将台车移动到新的施工位置进行下一位置的混凝土浇筑。

主要参数:①一个工作循环的理论衬砌长度为14.4 m;②轨距为3.1 m;③成拱半径为3.75 m;④最大衬砌厚度为0.5 m;⑤混凝土浇筑速度为1 m/h;⑥液压系统工作压力为16 MPa。

2液压钢模台车的结构设计

2.1 模板总成

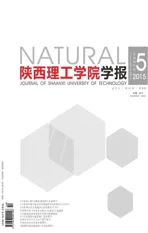

模板由顶模板和侧模板组成,顶模板包括标准顶模板单元、带窗顶模板单元及注浆顶模板单元,其中,带窗顶模板单元和注浆顶模板单元是在标准顶模板的基础上开了用于注浆的口字型工作窗而成,都是由面板、扁钢(小肋)、长扁钢(大肋)焊接而成。侧模板包括标准侧模板单元、带窗侧模板单元及注浆侧模板单元,其中带窗侧模板单元和注浆侧模板单元都是在标准侧模板基础上开了用于注浆的口字形工作窗而成,都由面板、扁钢(小肋)、6.3号槽钢(大肋)及16号槽钢(围檩)焊接而成[2]。图3所示为标准顶模板单元,图4所示为标准侧模板单元。

图3 标准顶模板单元 图4 标准侧模板单元

2.2 托架总成

如图1所示,模板托架由3段16号工字钢的弧拱和18号工字钢的托架横梁组成,弧拱的半径为3.75 m[3],中间圆弧工字钢和托架横梁通过螺栓连接,两侧圆弧工字钢与托架横梁通过铰耳铰接,便于起侧模。托架总成支撑顶模板,并将混凝土产生的压力传递给门架,因此,其稳定性影响着施工质量。

2.3 平移机构

平移机构支撑在门架横梁上,设计并采用单活塞杆式双作用推力油缸,油缸、铰耳及门架横梁相连接,其作用是通过油缸的伸缩来调整顶模板的位置,以保证顶模板的中心线与隧道的中心线吻合,并且实现了两侧模板的脱模。

2.4 门架总成

门架是整个台车的主要承重构件,主要由箱式结构的立柱、横梁、纵梁及附件通过螺栓连接而成。横梁与立柱间通过斜拉杆连接,立柱间通过辅助横梁连接,以保证立柱的压杆稳定性,同时在混凝土施加的侧压力下保证门架有足够的刚度。

2.5 千斤顶和侧向液压油缸

千斤顶包括侧向支撑螺旋千斤和下纵梁支撑千斤。安装在上纵梁、下纵梁及立柱上的侧向螺旋千斤用于支撑模板和调节模板位置,承受混凝土产生的侧向压力。下纵梁下面支撑着8个千斤,在台车工作时,与行走轮一起,承受台车和混凝土的重量,改善门架纵梁的受力条件。侧向液压油缸用于支撑模板和调节模板位置。

3机电液系统设计

液压系统主要由泵站(Y132S-4电机、10MCY14-1B斜盘式轴向柱塞泵等)、液压阀(34EO-H6B-T三位四通电磁换向阀、YF-L10K溢流阀及L-H10L节流阀)、液压集成块、空气液压、滤清器、油管(硬管、软管)、管接头等组成。液压缸分为侧模缸和平移缸,其作用是实现台车的立模、定位和收模。

台车采用四套行走机构,纵向两端各两套,通过螺杆减速器和齿轮传动驱动台车行走。为了不影响脱模,将行走机构均安装在立柱的内侧。电机可进行正、反运行,用来驱动台车进退。驱动台车行走时,要使四台电机同时启动,以使四套驱动装置同步。

电气系统控制油缸电机的起停和行走电机的正反运行。行走电机设有正反转控制机过载保护。

4门架有限元分析与优化

4.1 门架有限元结构分析

台车受到的力主要由混凝土的自重、侧压力及台车自重组成,这些力最后通过各支撑油缸和千斤或水平方向或垂直方向传递给门架。为了能确保施工的质量和安全,对门架结构进行受力分析时,应以工作过程中最大载荷为计算依据,并取台车受力最大的一节门架框架作为分析对象[1]。台车门架系统是一个空间的整体框架结构,由4节相同的门架框架组成,如图5所示。每节门架框架主要靠2片门架来承受水平和垂直方向的载荷,其中,台车中间的门架框架受力最大。由于受力较复杂,采用传统的计算方法很难对各个部位及整体的强度和刚度进行分析,需要基于有限元法[4],使用ANSYS软件对其进行静力学结构分析。

通过Pro/E软件建立门架模型并导入到ANSYS中,门架的组成结构都采用碳素结构钢Q235,材料参数:弹性模量2.06×105MPa,泊松比0.3,密度7 850 kg/m3。采用自由网格划分的方式,使用Solid92单元进行网格划分,划分精度为7。以混凝土浇筑高度为0.5 m时产生的重力和侧压力作为台车的分析载荷。约束行走机构与下纵梁连接处X、Y、Z三个方向平动自由度以及X和Z两个方向的转动自由度[5];将支撑千斤与下纵梁连接处进行全约束[6-7]。如图5所示,门架横梁应力最大值为76.086 MPa,两端和中间下部位应力较大;门架最大应力的位置在立柱和横梁连接处,最大值为171.185 MPa,小于许用应力215 MPa,满足强度要求;如图6所示,最大变形量在立柱中间部位,其值为0.956 7 mm,小于设计许用值l/1 000=2.911 mm,满足刚度要求。

4.2 结论分析与门架结构优化措施

(1)从分析结果可知,门架整体结构满足强度和刚度的要求,并且在结构和尺寸上可以进行适当的优化,以节省成本:上纵梁、立柱、下纵梁等截面尺寸可以适当减小;纵向连接梁,可以改用钢管或角钢等;门架横梁受力不大,同时为了保证一定的抗弯性,可采用工字钢。

(2)由图5可知,在受力点处和各构件连接部位应力较大,需要在这些地方加足够的加强筋,如立柱和横向斜撑连接处,以增强局部稳定性。

(3)由图6可知,立柱变形较大,主要与斜撑的位置有关。门架斜撑与立柱的连接位置改在变形量最大的地方,充分发挥斜撑的作用,以提高立柱刚度。

(4)下纵梁是门架结构受力关键部位,承载着混凝土及整个台车的重量,从分析结果来看,下纵梁刚强度较好,说明下纵梁采用箱型钢结构、与立柱连接处焊接加强块以及采用多个千斤顶支撑的设计是合理的。

5结语

本文设计的液压钢模台车已经成功应用于隧道混凝土衬砌施工中,经济实用,施工质量高,灵活性强,说明设计是成功的。通过阐述液压钢模台车的设计内容,使其方法、思路以及台车的结构可为其它类似设备的设计提供借鉴;通过使用ANSYS软件,对门架框架进行了有限元静力学结构分析,分析结果表明,门架有很好的刚强度和稳定性,并根据分析结果对台车提出几点优化建议,为下一步的改进工作奠定基础。

[参考文献]

[1]苏睿,李生宏,孟祥义,等.大模板液压台车受力及行走稳定检算[J].铁道建筑技术,2002(5):34-36.

[2]陈绍蕃.钢结构设计原理[M].3版.北京:科学出版社,2005.

[3]张勇,杨华彬.屈家坡隧道钢模台车的设计[J].水电站设计,2003,19(1):52-55.

[4]韩银红.模板台车的有限元分析[J].工程机械,2003(12):19-22.

[5]陈文琛,宋远卓,金龙,等.公路隧道钢模台车数值计算与分析[J].机械研究与应用,2014,27(1):105-106.

[6]万刚,廖湘辉,刘欢,等.多工况下针梁钢模台车弧形模板有限元分析[J].机械设计与制造,2011(8):19-21.

[7]赵宏宇,李进喜.ZL30EFB型防爆装载机动臂的优化设计[J].煤矿机械,2014,35(7):19-20.

[责任编辑:魏 强]

Design of hydraulic steel trolley

CHENG Wei1,HE Yong2,WANG Bao-min2

(1.Mechanical Engineering Training Center, Shaanxi University of Technology,Hanzhong 723003, China;2.School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong 723000, China)

Abstract:Considering the geological conditions of the tunnel, the practical engineering and the construction requirement, a hydraulic steel trolley is designed. The main structure of steel trolley is designed based on steel structure design principle, and the corresponding electronic-hydraulic system is designed according to the field construction. In order to ensure the stiffness, the strength and the reliability, finite element analysis and optimization design are made for the gantry structure. The hydraulic steel trolley is applied successfully which improves the efficiency, ensures safety and quality and shows that the structure design is reasonable.

Key words:steel trolley;structure design;electronic-hydraulic system;finite element analysis;optimization