50 MN结构试验反力架的研制和分析

2016-01-08孟仲永杜新喜刘志军

孟仲永 杜新喜 许 俊 刘志军

(武汉大学土木建筑工程学院 武汉 430072)

50MN结构试验反力架的研制和分析

孟仲永杜新喜许俊刘志军

(武汉大学土木建筑工程学院武汉430072)

摘要:由于结构试验试件结构形式复杂多变、受力状况复杂,大型结构试验反力架的设计需充分考虑试件的结构形式、试件受荷状况、试验场地的环境、经济性等因素,是一项复杂的结构设计.设计了加载能力达50 MN的三维空间钢结构反力架,并用大型有限元软件ANSYS对反力架进行了静力分析,揭示了反力架在竖向最大模拟加载情况下应力、变形分布情况,找出反力架在强度和刚度设计上的薄弱环节和富裕部位,为大型结构试验反力架设计和优化提供依据.

关键词:结构试验;反力架;有限元分析;ANSYS;静力分析

孟忠永(1990- ):男,硕士,主要研究领域为钢结构和计算机辅助设计软件开发

0引言

在土木工程的学术研究中,结构试验是结构受力性能研究的重要手段.结构试验不仅能验证结构形式是否合理、力学分析是否正确,而且能够为建立新的分析模型和工程理论提供结构特性参数,对优化结构设计等起着重大作用.随着建筑业的发展,大跨度空间结构、大型组合结构的社会需求和工程应用逐年增加,大型节点、构件随之更多地被设计采用,建筑业对结构试验提出了越来越高的要求[1].大型节点试验、足尺结构试验以及大型结构模型试验等均需要在具有更大加载能力的试验装置上进行.

北京工业大学设计制作了40MN多功能电液伺服加载试验系统,该系统可通过不同位置高度的键槽来升降上横梁,即可适应不同高度的试件[2].同济大学共投入600万元建成了10MN大型多功能结构试验机系统,垂直加载行程为±300mm.具有独创的跟动伺服控制模式和高5m、长4m、宽2m的试验空间[3].清华大学研制了20MN三向大型加载设备,该装置可对长6m、宽6m、高8m的工程构件或结构进行三维的、任意位置的电液伺服协调加载,垂向加载力可达20MN,水平加载力可达3MN[4].各加载装置都有其适用性,但结构试验种类繁多、构件尺寸、荷载差别大等因素使得加载装置都有一定的局限性.

在总结部分高校及科研单位现有大型结构试验加载装置的基础上,结合当下科研、教学对加载装置能力的需要,设计了最大加载吨位达50MN、框架净空达6m×4m、配有6m×6m钢结构台座的大型结构试验反力架.参照国内外部分现有加载反力架结构形式,经过反复计算、分析最终确定此设计方案,并用ANSYS对其进行了有限元静力分析,验证了反力架的强度和刚度.

1装置结构与特点

武汉大学土木工程实验中心现配备有一个864m2的结构试验大厅、华中地区最大的L形反力墙,拥有日本公司生产的真三轴材料试验机、美国生产的电液伺服控制应力路径动三轴仪(stx-200)、富丽通达公司生产的电液伺服液压系统、大吨位的现代化预应力施工检测设备等大型仪器设备.通过查阅相关文献反力架、加载系统设计资料,再结合本校结构试验大厅的现状及学院的经济实力,最终设计如下反力架方案:该方案反力架由钢结构台座基础、柱、梁3大部分组成,构成了一个能够三维加载的自平衡受力系统.钢结构总重158.2 t,其中台座73.3 t,4根柱共重56.4 t,梁29.5 t.该反力架建成后能承做以下几种试验:(1)足尺节点试验;(2)静载试验;(3)梁柱试验;(4)拟静力试验.

反力架主要拟定技术参数如下:(1)框架净空,高6m、宽4m;(2)台座,平面6 000mm×6 000mm,地下室高度2m,通行孔为500mm×1 080mm;(3)千斤顶,最大加载吨位50MN,油缸内径800mm、外径1 000mm、最小高度700mm,行程150~200mm,自重45MN;(4)框架竖平面内(梁、台座),竖向压力50MN(中部)、25MN(端部),竖向拉力螺栓控制;(5)框架竖平面内(梁、台座),抗弯能力120MN·m,抗剪能力30MN;(6)单孔螺栓拉力,500kN(梁、台座),250kN(柱框架内),50kN(柱其他向,如需提高增加肋板).

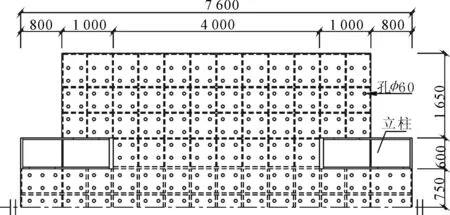

1.1台座的设计

传统试验反力加载装置要求加载柱固定于反力地板上,试件所受的力传至反力地板上.由于试验地板受力不能太大,故只能进行数百吨荷载试验,加载能力受限于试验地板的承载力[5].为提高反力架适用性,设计了长6m、宽6m、深2m钢结构台座基础,内部设有过人通行孔,面板上均匀布置有间距250mm、60mm孔洞,单孔螺栓承载力为500kN,可方便地在进行各种试验时提供反力或者固定试验辅助构件.台座的设计使得装置加载能力不限于已有试验地板承载力,并且可以方便地在框架平面内、平面外提供反力,加载方式更加灵活,实现对构件的三维加载.

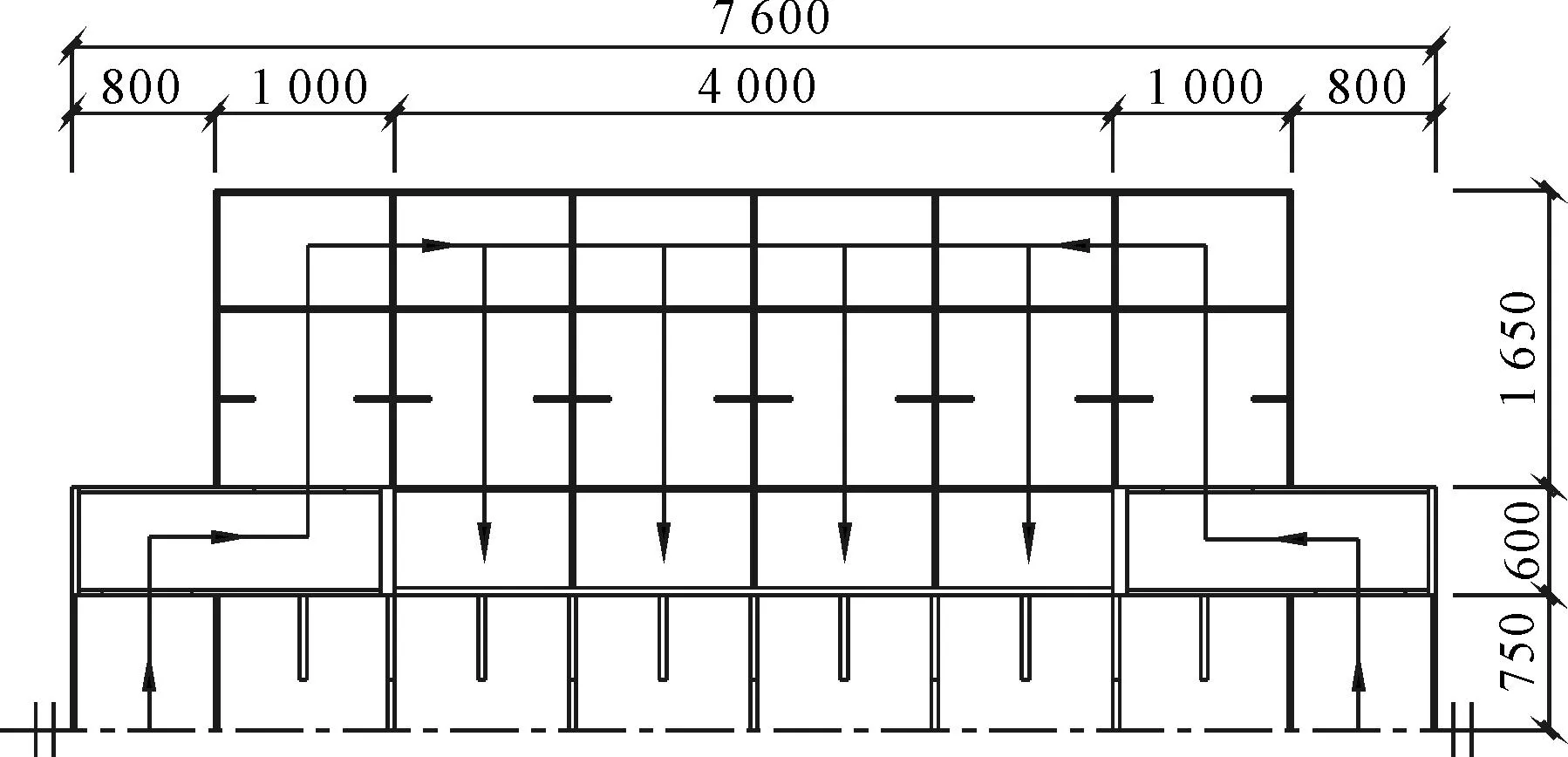

台座上表面与地面标高一致,顶板厚80mm,顶板上均匀布置有直径50mm螺栓孔,孔间距250mm(局部有变动).台座内部肋板厚度有20,40mm2种,主要可以分为2层:上层肋板高500mm,横向纵向均匀布置,与台座顶板连接以增加台座顶板刚度;下层肋板连接上层肋板与台座底板,留有通行孔供试验时人员通行.框架平面内柱子中间区域为主要受荷区域,肋板有一定加强.台座平面图见图1.

台座下层肋板布置图及通行示意图见图2.

1.2柱的设计

柱采用双腹板箱形截面,内部可通行.柱共4根,截面构造均相同,截面长度为1.8m、宽0.6m,内侧翼缘厚80mm,外侧翼缘厚40mm,两块腹板厚30mm,中间还布置有一道20mm柱长度方向肋板以增强刚度.腹板、翼缘上布置有螺栓孔.柱总高度为10m,底部与台座相连,台座上的高度为8m.柱截面图见图 3.

图1 台座平面图

图2 台座下层肋板布置及通行示意图

图3 柱截面图

1.3梁的设计

在最初设计中,曾构想将梁设计为可垂直升降,但由于横梁自重大,且可能承受的荷载吨位大,横梁的固定、升降、连接都是设计的难点,最终梁升降方案没有实现.梁截面为亦箱型截面,截面高2 000mm、宽1 560mm.上、下翼缘厚度80mm,腹板厚50mm,内部布置有40mm厚肋板,肋板中间留有600mm×1 090mm通行孔.上、下翼缘板均布置有直径50mm、间距250mm螺栓孔,试验时可穿过钢绞线通过梁顶放置的穿心千斤顶为试验提供拉力.梁截面图见图4.

图4 梁截面图

2有限元分析

为了保证反力架能够满足试验强度和刚度要求,以及试验过程中人员的安全、试验结果的精度、反力架本身的安全,必须对反力架进行结构计算分析.在此基础上,对反力架进行结构优化设计.在结构试验的过程中,通常是应用静力试验对结构进行荷载试验,主要原因是大部分的建筑结构在使用中承受的都是静力荷载[6].反力架在实际使用过程中可能需要对试件施加多种工况,在设计计算中主要考虑了梁、台座承受竖向最大50MN荷载和一侧两根柱子中部共同承受10MN水平荷载两种工况.经分析对比,水平荷载工况结构受力变形较竖向荷载工况较小,限于篇幅,只列出50MN竖向荷载工况有限元分析结果.

该反力架采用大型有限元分析软件ANSYS对加载装置进行静力分析,板件全部采用solid185实体单元建模.钢材钢号为Q345,材料密度7 850kg/m3,弹性模量为206GPa,泊松比为0.3.建模时,在尽量保证力学效果与实际相符的情况下,为了便于分析计算,采取了以下原则:(1)反力架配套的驱动系统、加载系统、试验辅助构件在装置模型与实际结构主体尺寸一致,但忽略了对分析没有影响的结构和特征,忽略装置上布置的直径50mm的螺栓孔,忽略梁顶板及柱子底部的通行孔;(2)不考虑焊缝的影响,假设焊缝材料与母体有相同的力学性能,焊缝与母体为一个整体,且无焊接缺陷.

网格划分是一个非常重要的环节, 网格划分的好坏直接影响到计算结果的准确性和计算进度.由于装置结构体系复杂,内部不同尺寸板件繁多,网格划分时全部采用四面体自由网格划分,控制单元最大尺寸200.最终计算得出有限元模型共有节点47 927个,单元156 544个.

在台座上表面、梁下表面中心区域定义两个加载面(面积为2 060mm×1 560mm),作为50MN竖向荷载的作用区域,将其力转化为均布荷载作用在加载面上.再输入竖直方向的重力加速度,ANSYS可根据前处理块中所定义的材料密度,自动计算重力作用.加载装置设计采用内力自平衡方式,因此只在底部中心小块区域施加约束,定义约束面为台座底板底面几何中心小块矩形区域,自由度全部约束.

3计算结果及分析

3.1应力分析

整个模型、荷载、约束对称布置,应力、变形分析结果亦成对称分布,模型的一半应力分布如图6所示,最大vonMises应力为476.4MPa,位于梁中间内部竖向肋板相连拐角处,因为:(1)此处为荷载直接作用区域,且梁的刚度相小于台座刚度,所以梁内应力较大;(2)此处结构的几何形状有突变,导致应力集中.两方面原因致使此处的反力值很大,需要采取一定加固措施,如加密、加厚该区域肋板.

选取局部单元查看应力分析结果可得:柱最大vonMises应力约为200MPa,受力相对较小.梁腹板最大vonMises应力为345.9MPa,对称分布于靠近柱子两侧,亦需要采取加固措施,可适当加厚板件厚度.

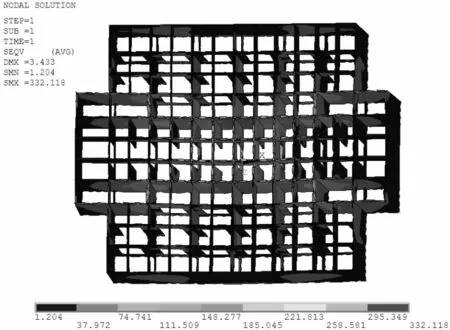

台座肋板应力分布云图见图5,框架平面内肋板应力较大,最大vonMises应力为332.1MPa.

图5 台座肋板von Mises应力云图(MPa)

3.2变形分析

反力装置的强度应大于试体的强度,并应有数倍的安全储备,但设计反力装置时,强度往往不是主要控制因素,因为反力装置一旦满足变形要求,其强度会远远大于所需要的强度[7].本装置整体的变形云图见图6,由图6可见,变形的分布概况以及最大变形值.最大变形为11.8mm,位于在荷载作用区域梁中间内部肋板,沿荷载作用方向.其中,柱自身受荷伸长3.6mm,则梁自身的最大变形为8.2mm.台座最大变形约为2.8mm,位于与柱连接区域.

反力架在极限荷载下工作,反力架的强度和变形值整体上基本满足设计指标要求,但在局部上需要采取一定加强措施,并对反力架的强度和刚度作进一步复核.

图6 整体变形云图

4结束语

在总结部分高校及科研单位大型结构试验装置设计方案的基础上,并对许多已完成的大型结构试验进行了总结,针对试验中遇到的不便以及欠缺之处,设计了此50MN大型结构试验反力架.在现有反力架方案的基础上,实验者只需要目标明确,针对具体实验试件结构形式、受荷状况设计制作一些辅助构件,反力架的安装完成可为结构试验提供很好的平台.反力架加载能力突出,结构形式合理,有广泛的应用前景.研究分析结果可为大型结构试验反力架设计和优化提供参考依据.

参 考 文 献

[1]卜德岭. 空间结构大型节点试验全方位加载系统的机构设计[D].杭州:浙江大学,2006.

[2]张娥. 特大型多功能结构试验加载系统的结构设计与分析[D].北京:北京工业大学,2005.

[3]沈祖炎,郭小农.10 000kN大型多功能结构试验机系统加载性能检验试验和分析[J].结构工程师,2006,22(4): 54-59.

[4]清华大学结构工程研究所,北京佛力系统公司. 大型结构多功能空间加载装置的研制[C].土木工程结构试验与检测技术暨结构试验课教学研讨会论文集,2006:364-370.

[5]刘方,窦立军.大型结构多功能加载试验反力架的研究与设计[J].长春工程学院学报, 2009,10(3): 13-16.

[6]邢晨曦,管东芝.自内力加载装置的设计与实践[J].工程与试验, 2010, 50(2): 68-70.

[7]陈瑜,江文雅.大比例结构模型试验的加载装置设计实例[J].建筑科学,1995(1): 12-16.

中图法分类号:TU391

doi:10.3963/j.issn.2095-3844.2015.01.043

收稿日期:2014-04-20

ResearchandAnalysisofthe50MN

StructureCounterforceFrame

MENGZhongyongDUXinxiXUJunLIUZhijun

(School of Civil Engineering and Architecture,Wuhan University,Wuhan 430072,China)

Abstract:Because of the complexity of the structure and the stress state of the test specimen, the designing of the large counterforce frame structure should give full consideration to the structure of the specimens, the specimens’ load conditions, the test site environment, economy and other factors,it’s a complex structure design. The paper designs a three-dimensional space steel counterforce frame with the load capacity of 50 MN,and the static analysis has been carried on the frame by using the large- scale finite element software ANSYS, reveals the distribution of the stress and deformation when the counterforce frame is under the maximum vertical load,finds out the weak links and rich place of the counterforce frame on the strength and rigidity design, provides the basis for design and optimization of the large structure counterforce frame.

Key words:structural testing;counter force frame;finite element analysis;ansys;static analysis