基于PLC软测量技术的智能电子皮带秤监测系统研究

2016-01-06闫明辉,贾晓梅,马添翼

基于PLC软测量技术的智能电子皮带秤监测系统研究

闫明辉,贾晓梅,马添翼

(沈阳工程学院 自动化学院,辽宁 沈阳 110136)

摘要:针对传统输煤电子皮带秤校验困难的实际情况,提出了利用PLC软测量技术研究输煤电子皮带秤的监测方法,给出了监测系统的结构和监测原理,设计出基于PLC软测量技术的智能电子皮带秤监测系统,该系统结构简单、工作可靠、测量准确。

关键词:电子皮带秤;监测系统;可编程控制器

收稿日期:2015-04-08

作者简介:闫明辉(1992-),男,辽宁沈阳人。

DOI:10.13888/j.cnki.jsie(ns).2015.04.016

中图分类号:TH715

文献标识码:A

文章编号:1673-1603(2015)04-0370-04

Abstract:According to the check difficult of the traditional coal electronic belt scale,this paper put forward to a monitoring method used for the coal electronic belt scale with soft measurement technology of PLC.The structure of the monitoring system and monitoring principle were given,and the monitoring screen of the system was designed based on soft measurement technology of PLC.The system possesses many characteristics such as a simple structure,reliable operation,and accurate measurement etc.

给煤机是火力发电厂燃烧系统的重要辅助设备,它能实现锅炉燃烧系统中给煤量的连续均匀调节和给煤量的实时监视与计量。目前300 MW 以上的锅炉都采用直吹式制粉系统,而燃烧控制系统要求锅炉的给煤量完全由给煤机决定,因此给煤机的控制性能很重要。电子皮带秤用于散装物料的动态计量,其标定方法简便、测量精确稳定,广泛应用于生产过程中物料的统计,在火电厂中用于输煤皮带传输机上流过的煤料作连续动态计量与显示。国内外机组已大量采用电子皮带秤式给煤机控制系统,如国内机组引进的美国STOCK 公司生产的成套电子皮带秤式给煤机,它包括给煤机微机控制器、皮带、清扫机构调速控制及各种传感器等。但这种传统的电子皮带秤,链码校验笨重,计量方法单一、可靠性差、标定方法繁琐,使用中运行维护量大。这里采用基于PLC与组态软件设计的新型电子皮带秤能克服传统电子皮带秤的缺点,达到精度较高的计量效果。

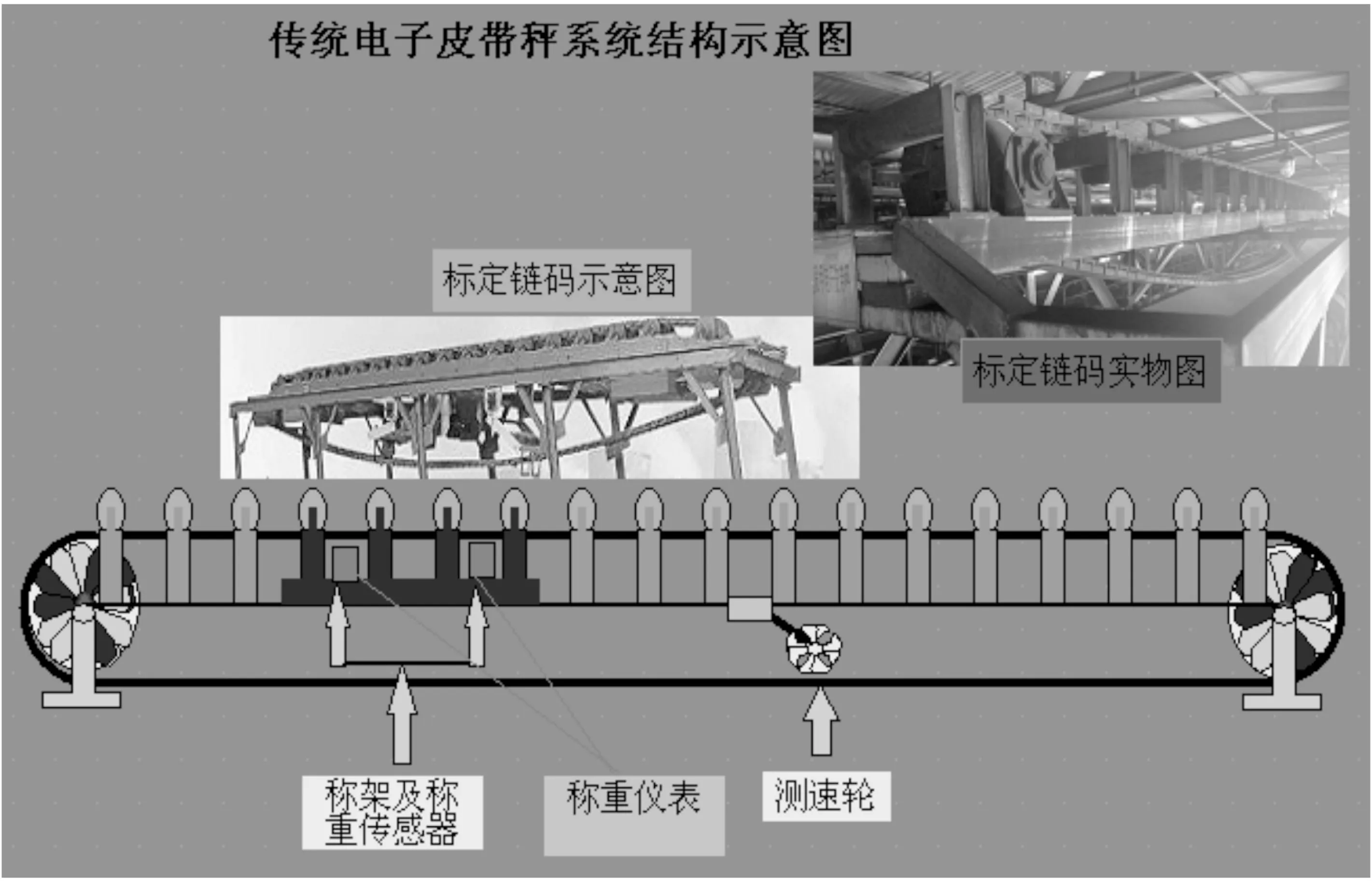

1传统电子皮带秤系统结构与特点

传统电子皮带秤系统结构由标定链码、称重仪表、测速轮、称架及称重传感器组成,如图1所示。

该系统信号摄取不科学,四路称重信号并联接入,只取最大的。庞大的标定链码使后续有大量的机械电气维护。停运时空跑皮带,放下链码标定,既产生侧向力影响标定精度,又磨损皮带。每次皮带运行完成都产生零点漂移,积累多了误差会很大。当皮带跑偏时测速不准,滚轮磨损后刮伤皮带。系统无冗余备用功能,只有485通信口。目前电子皮带秤所要求的最大误差不能超过0.25,该传统电子皮带秤误差达到0.5,因此不能满足目前火电厂输煤系统对皮带秤的高标准要求。

图1 传统电子皮带秤系统结构

2基于PLC的智能电子皮带秤监控系统的设计及特点

2.1监控系统设计原理

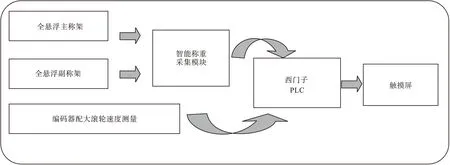

为了实现智能电子皮带秤对煤量的计量、显示与控制,监测系统采用PLC实现软测量控制,采用触摸屏作为操作显示界面,完成瞬时煤量与累计煤量显示、实时数据及越限报警记录。系统能够通过PLC程序完成煤量的瞬时值及累计值的计算,并依此控制给煤机的转速。基于上述思想,构建的基于PLC软测量技术的智能电子皮带秤构成如图2所示。

图2 智能型电子皮带秤

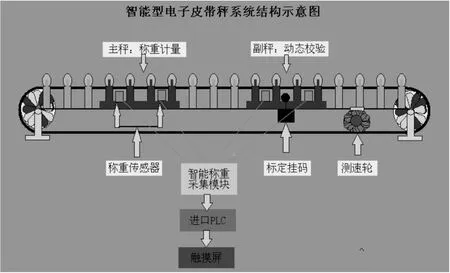

图中主称架用于正常运行中的计量,为称重系统提供精确的重量数值,采用4个称重信号分别进入智能称重采集模块,能够将300 kg的称重传感器重量标定到以克为单位。副称架用于代替循环链码进行动态标定,同时它也可作为主称架的备用称架。智能称重采集模块完成皮带秤的重量采集及信号处理,其内部设有处理器,完成称重信号的零点和量程标定。速度测量采用大滚筒滚轮,保证与皮带100%接触,防止因皮带跑偏影响计量。配备的编码器能够将滚轮转动速度转换为脉冲信号。皮带秤计量由德国西门子PLC软件实现,完成皮带秤的静态标定、动态标定、速度标定、瞬时流量计算、累计流量计算及故障检测报警等功能。触摸屏作为皮带秤的操作界面,显示直观,操作方便,与PLC配合可实现报警记录、历史事件和数据查询、实时曲线和历史报表等功能。完成的监控组态画面如图3所示。

图3 智能型电子皮带秤监控画面

图3中电子皮带秤的煤料计量所选择的标定方式采用简易型的挂码来进行动态标定,挂码标定在现场只需要一个人采用自动挂码机构就能进行自动挂码操作。为了克服误差获得较高的标定精确度,挂码的位置挂在离称重传感器最近的承重托辊上,通过挂码标定与实物标定进行对照,计算出修正系数,从而获取较好的标定效果,采用该方法所得到的误差小于0.25,满足现场要求。

2.2智能电子皮带秤特点

基于上述分析,得出该智能型电子皮带秤具有如下特点:

1)采用4个称重传感器构成全悬浮称重桥架,4组称重托辊,无耳轴支点和运动部件,保证了整个系统的稳定性,只需8只螺栓安装固定。4个称重传感器传感器的重量信号在智能称重采集模块中取加权平均,消除皮带偏载时对测量产生的误差,得到准确的重量信号。

2)采用主副2台称架,对皮带秤进行动态挂码标定,能够在皮带走煤的情况下(真正的动态)进行标定。以动态挂码标定取代循环链码,能够消除链码对皮带的磨损、减轻维护工作、减少维护费用、减小标定误差。

3)能够自动判断皮带停止状态,并进行每隔20 min自动校准零点,消除称重传感器零点漂移对称重的影响。

4)可及时发现计量失准及时校准

皮带秤是动态计量,受各种因素影响,出现计量失准的情况是经常性的。传统的皮带秤只能靠人工查询误差,不易及时发现计量失准。而智能皮带秤在皮带运行中实时比对主副秤的偏差判断计量失准,自动选择切换并报警,不会造成延误。

5)在皮带传输物料时进行实物校验,符合现场实际情况,准确性好。在皮带正常传输物料时进行校验,校验过程自动伴随在皮带传输物料过程中。皮带传输物料的状况和张力变化符合实际情况,所以校验准确性好,稳定可靠。

6)触摸屏作为计量装置的人机界面,除具有良好和操作显示功能外,还具有实时记录和历史记录、故障类型与故障时间记录。

7)称重仪表用PLC代替,计量功能由数字信号传输和处理,计量精度高,系统稳定可靠,同时还为上煤量统计系统提供各种通信接口(RS485或以太网)。

3PLC软测量任务与程序设计

软测量是指根据容易可测量的辅助变量与较困难的待测变量的数学关系,依据一种最优准则,利用一些计算方法,用软件完成待测变量的估计与测量,以达到良好效果。利用PLC软测量技术设计出的智能型电子皮带秤称重仪表,它由2台全悬浮称架安装在一条皮带上,并由智能采集、处理、显示等环节组成。它具有计量精准、稳定可靠、标定简单等特点。

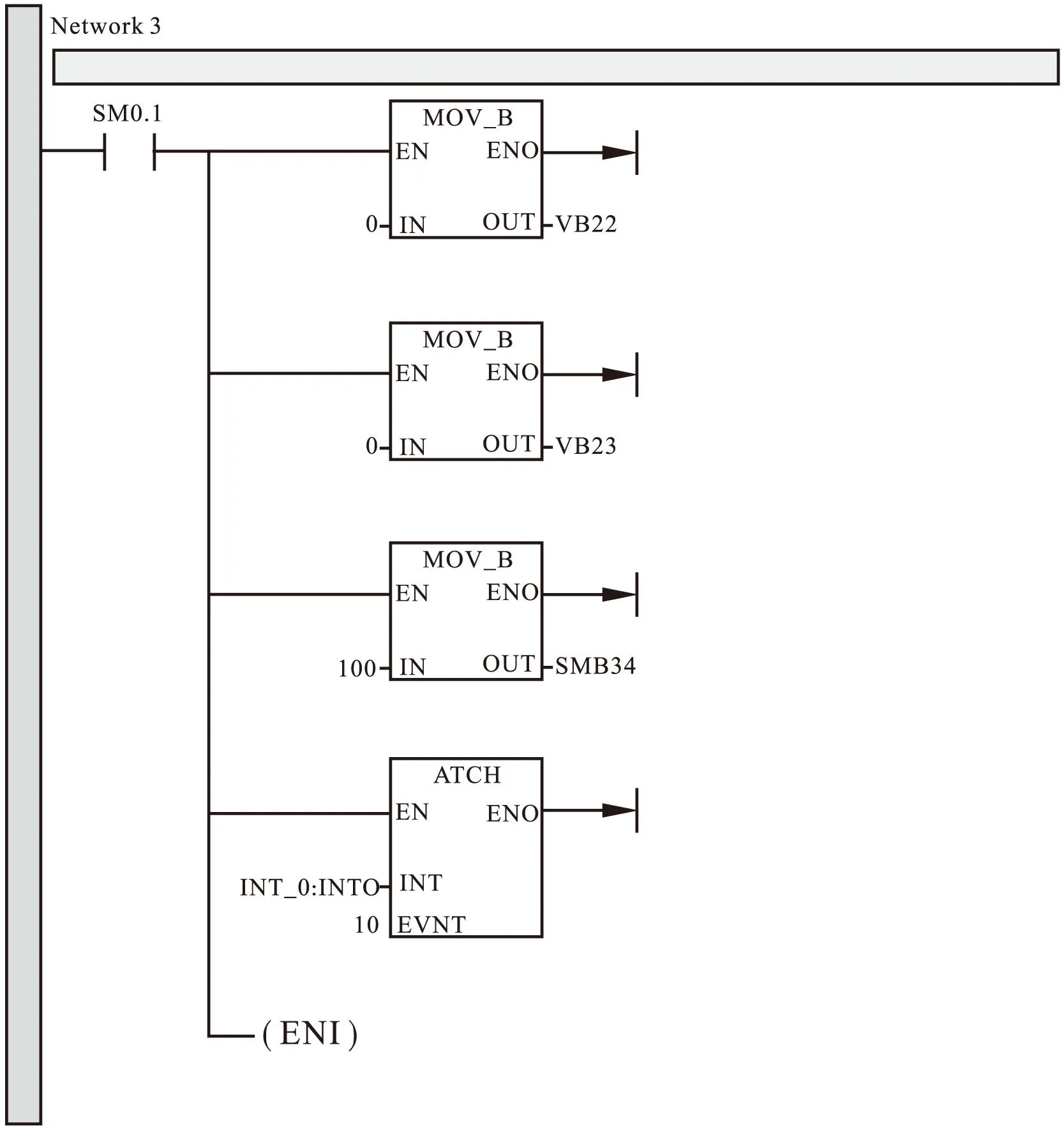

在该软测量系统中PLC的主要任务有4个,一是完成皮带秤的静态标定和动态标定;二是完成接收编码器的脉冲信号,并通过程序计算得到煤料的移动速度;三是计算出皮带上的瞬时煤量和累计煤量;四是根据实际瞬时煤量与DCS发出的煤量给定值的偏差,来调节给煤机电机转速。该系统PLC采用西门子公司S7-200 CPU224XP型,S7-200功能强大易于实现该系统的控制、计量与报警。图4为PLC煤料计量初始化程序梯形图。

图4 PLC煤料计量初始化程序

4结语

该系统称重信号接入方式科学,采用四路称重信号分别接入,加权平均;系统无标定链码、无机械和电气维护量,使后续维护方便;标定方法采用动态标定,皮带运行时点击一个按钮就完成标定,完全模拟实物,省时省力;在功能实现上利用PLC程序来完成各种监控任务。系统还具有丰富的通信接口,可以与DCS通信连接,能实现与锅炉燃烧控制系统的有机结合,大大提高锅炉运行的可靠性和可控性,从而达到理想的经济效益及管理效果。因此开发这种基于PLC的智能电子皮带秤监测系统已经成为国内许多火电厂的迫切要求。

参考文献

[1]王永华.现代电气控制及PLC应用技术[M].北京:北京航空航天大学出版社,2008.

[2]辛海平.大型火电厂输煤系统的网络控制系统设计[J].电网技术,2001(2):111-115.

[3]王志祥.热工保护与顺序控制[M].北京:中国电力出版社,1995.

[4]李玉杰.基于PLC软件测量技术的刮板给煤机煤量监测系统研究[J].沈阳工程学院学报:自然科学版,2012,8(2):159-161.

Research on Monitoring System of Intelligent Electronic Belt

Scale Based on Soft Measurement Technology of PLC

YAN Ming-hui1,JIA Xiao-mei1,MA Tian-yi1

(School of Automation Control Engineering,Shenyang Institute of Engineering,Shenyang 110136,China)

Key words: electronic belt scale;monitoring screen;PLC

(责任编辑佟金锴校对张凯)