双进双出磨煤机制粉系统性能优化试验研究

2016-01-06李淑宏,刘定坡,马瑞等

双进双出磨煤机制粉系统性能优化试验研究

李淑宏1,刘定坡2,马瑞1,吴东垠1

(1.西安交通大学 能源与动力工程学院,陕西 西安 710049;2.西安

热工研究院有限公司 制粉工程部,陕西 西安 710032)

摘要:对某电厂600 MW机组锅炉配套的BBD4060双进双出式磨煤机制粉系统进行了性能试验。试验结果表明:在对磨煤机一次风速进行热态调平之后,在现有设备条件下各一次风管煤粉浓度偏差仍然较大,因此,在一次风速调平过程中,还需要考虑煤粉浓度的影响。在低负荷工况下,开大旁路风门有利于提高一次风速,然而风煤比相应增大,对于劣质煤种须严格控制旁路风门调节范围,以提高锅炉燃烧稳定性。调节磨煤机分离器挡板开度能有效控制煤粉细度,但须综合考虑磨煤机单耗和出力等因素。

关键词:双进双出;制粉系统;电站锅炉;性能试验

收稿日期:2015-03-03

作者简介:李淑宏(1989-),男,甘肃天水人,硕士研究生。 吴东根(1966-),男,内蒙古赤峰人,副教授,博士,硕士生导师,主要从事电站锅炉及辅机优化运行方面的研究。

DOI:10.13888/j.cnki.jsie(ns).2015.04.007

中图分类号:TK323

文献标识码:A

文章编号:1673-1603(2015)04-0324-05

Abstract:This paper is based on the experimental tests performed on BBD4060 double-inlet double-outlet coal mills.The results firstly show that large deviations of pulverized coal concentration still exist under the premise that primary air velocity is leveled with the existing equipment.Therefore,pulverized coal concentration should be considered in primary air velocity leveling;Secondly,the variation range of bypass damper should be strictly controlled with coal of low quality in order to improve combustion stability,because that turning up bypass damper in low load conditions will not only improve primary air velocity but also air-coal ratio.Finally,coal fineness can be effectively controlled by adjusting separator baffle according to coal mill capacity and unit power consumption.

相对于中间仓储式制粉系统而言,直吹式制粉系统具有结构简单、空间占用小、运行电耗低和较高的安全性等优点,因而其得到了广泛的应用[1-3]。双进双出钢球磨煤机以其较强的煤种适应性、快速的负荷响应特性和较宽的负荷调节范围等优点而成为了许多火电站直吹式制粉系统的良好选择,并且由于其较强的可靠性,无需备用磨,很好的弥补了直吹式制粉系统可靠性方面的缺陷[4-5]。然而,近年来随着电站运行煤质逐渐偏离设计煤种,使得制粉系统出现了运行故障、煤粉偏粗、出力不足等一系列问题,严重影响着电站系统运行的安全性和经济性[6-7]。因此,针对某电厂双进双出钢球磨煤机直吹式制粉系统出现的上述问题进行了一系列的性能试验[8],研究了相关因素的影响特性,并通过优化运行方式改善其运行状况。

1设备状况

某电厂600 MW亚临界机组锅炉采用武锅设计制造的WGZ2080/17.51-1型锅炉,属亚临界压力控制循环汽包炉,该炉采用四角切圆燃烧,单炉膛п型布置,一次中间再热,平衡通风,全钢构架,半露天布置,刮板捞渣机固态连续排渣。

锅炉有5层燃烧器,为四角切向布置、摆动式、水平浓淡型直流燃烧器。设计煤种为山西武乡地区的贫瘦煤。锅炉制粉系统为冷一次风机正压直吹式制粉系统。每台锅炉配备5台BBD4060型分离式双进双出钢球磨煤机,每台磨煤机为一层燃烧器供粉。

1.1热态一次风速及煤粉分配特性

利用锅炉冷态试验中标定过的靠背管和电子微压计对热态一次风速及风量进行测算。风速v及风量计算公式如下:

式中,k为靠背管系数;pd为靠背管测得动压值;pj为一次风管静压;t为一次风温度;ρθ为标准状态下空气密度值,为1.293 kg/m3。

简化后可得:

风量q为:

式中,d为一次风管内径。

1.2煤粉取样及分析方法

煤粉取样采用等速取样系统[9],如图1所示。图中微压计测量的是一次风管和取样枪内部的静压差,通过调整抽气器前的球阀开度,使微压计读数在±100 Pa之内,即保持一次风管和取样枪内静压基本相同,从而实现取样的等速性,保证样本的代表性。

图1 煤粉等速取样系统

煤粉取样时间为2 min,对煤粉样本进行称重和筛粉后,得出煤粉细度R90和R200,并得出煤粉的均匀性指数,其计算公式如下:

2试验结果及分析

2.1热态一次风速及煤粉分配特性

每台磨煤机对应一层的4个燃烧器,其中各磨煤机驱动端为1#和3#角燃烧器供粉,非驱动端为2#和4#角燃烧器供粉。虽然磨煤机驱动端与非驱动端结构基本完全对称,然而由于入口容量风管和各角一次风管在长度和结构上的差异,引起了容量风和一次风沿程压头损失,致使磨煤机内驱动端的料位和流场并非完全对称,各角的煤粉浓度也存在偏差。过大的一次风浓度偏差会导致切圆偏斜、火焰贴壁或冲墙,引起炉内燃烧不稳定,容易使锅炉内壁结焦,严重影响了锅炉运行的安全行与经济性。

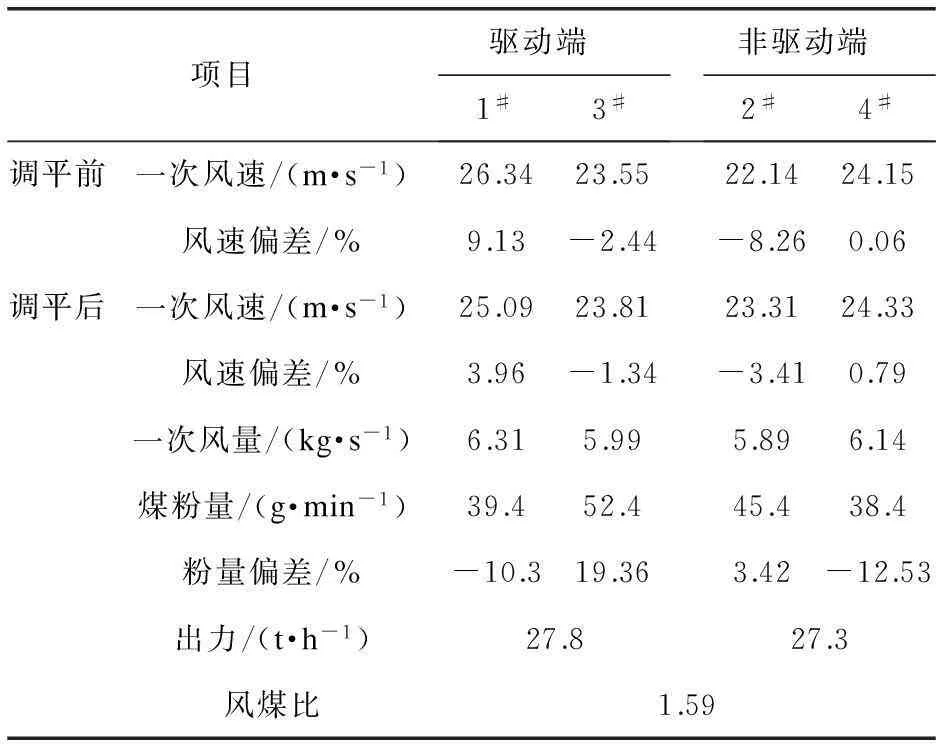

试验前期,在冷态一次风速调平的基础上对各层燃烧器的一次风速和煤粉分配特性进行了热态测试。在容量风门开度为60%、旁路风门全关的工况下,B磨煤机各角一次风速进行了调平,并在调平后对煤粉分配特性进行了测试,其结果如表1所示。

表1 一次风速热态调平试验结果

由表1可以看出,在调平前,1#角燃烧器的一次风速偏高,而2#角燃烧器的一次风速偏低,偏差均超过5%。通过关小1#角燃烧器的一次风管缩孔,开大2#角燃烧器的一次风管缩孔,经过反复测试,基本调平了4个角的一次风速。调平后1#和2#角一次风速相对偏差明显减小,4个角的一次风速偏差均不超过5%,满足调平要求。

在一次风速调平后,对各一次风管的煤粉进行取样、称重,并对各一次风管的一次风量和煤粉量偏差结果进行了对比分析。由于一次风速和煤粉取样测点完全按照试验规程,即在远离弯头的竖直管道选取,各一次风管的煤粉取样时间相同,均为2 min。因此,可以认为管内煤粉浓度均匀,煤粉样本具有较好的代表性,可以用于分析比较各一次风管的煤粉量偏差。

从表1可以看出,由于各一次风管的长度及布置方式等差异,使各一次风管的煤粉量与一次风量的关连性不大,尽管4根管的一次风速偏差不大于4%,但煤粉量的最大偏差却达到19.36%。各一次风管内的煤粉浓度并不相同,特别是3#一次风管的风速低于平均值,但煤粉浓度却是最高的。其余4台磨煤机的试验也出现类似结果,即煤粉样本的质量与管路长度相关,并近似呈现随着管路长度的增加而增加的规律,而与一次风速的关系不大。这主要是由于煤粉气流是气固两相流体,沿程阻力和局部阻力的不同是煤粉浓度存在差别的原因。显然,在一次风速调平的情况下,煤粉分配的不均匀仍然会导致火焰中心偏斜和气温偏差,甚至可能由于局部还原性气氛而引发高温腐蚀等问题,对于降低NOX排放也会产生不利影响,这就是许多锅炉虽然一次风速度调平,但仍会出现火焰偏斜和燃烧不稳等问题的原因之一。因此,在一次风调平过程中,还需要考虑煤粉浓度的影响,对于煤粉量偏差较大的3#一次风管,建议降低其一次风速以缓解炉膛火焰中心的偏斜。

2.2通风量试验

直吹式制粉系统一次风中的空气分别来自于容量风、旁路风、少量的密封风和煤中水分的蒸汽等,其中容量风从磨煤机两侧的中空管进入筒体,干燥后输送煤粉。双进双出直吹式制粉系统通过控制容量风量来改变磨煤机出力,以适应机组负荷变化的需要。旁路风进入混料箱,预干燥落煤管中的原煤,在原煤水分较高时可以有效防止落煤管堵塞。旁路风不进入磨煤机筒体,而是在落煤管下端与容量风和煤粉混合后进入分离器。因此,在磨煤机出力较低的工况下,开大旁路风门有利于提高一次风速,防止煤粉在一次风管中沉积,从而引发堵管和自燃爆炸等事故。然而,改变旁路风门开度不仅会影响磨煤机一次风速,对于一次风煤粉浓度也有一定影响。在保持容量风门开度的基础上,对不同旁路风门开度下磨煤机各一次风管的一次风速、煤粉细度、磨煤机出力进行了测试,其结果如表2所示。

表2 通风量试验结果

由表2可以看出,在保持磨煤机容量风门开度不变的情况下,随着旁路风门开度增大,一次风速增加,磨煤机出力略有提高,磨煤机风煤比明显增大,煤粉细度R90也随着旁路风门开度的增大而增大,而且增大幅度较大。这主要是由于在容量风门开度保持不变时,容量风量基本不变,根据双进双出磨煤机的特性,磨煤机出力也相应保持不变,开大旁路风门使得旁路风流量增加,由于旁路风不经过磨煤机筒体,因此使得混合后的一次风中空气量相对增大,混合一次风的风煤比明显增大,相对提高了一次风速。由于风量和风速的增大,当一次风在经过分离器时,分离器的分离效果变差,降低了煤粉细度,由于粗粉的通过,使得磨煤机出力较原来略有提高。

因此,增大旁路风不仅不能有效地提高磨煤机出力,反而会明显降低煤粉细度。在磨煤机低负荷运行工况下,提高一次风速,可以防止煤粉沉积在一次风管中,从而降低了自然爆炸和堵管等问题的出现概率。同时,旁路风对于一次风的风煤比的调节作用较为显著,对于难燃煤种,尤其是在低负荷运行工况下,旁路风过大会推迟一次风的着火时间,对于锅炉燃烧的稳定性具有不利影响,因此应该严格控制旁路风门的调节范围。

2.3分离器特性试验

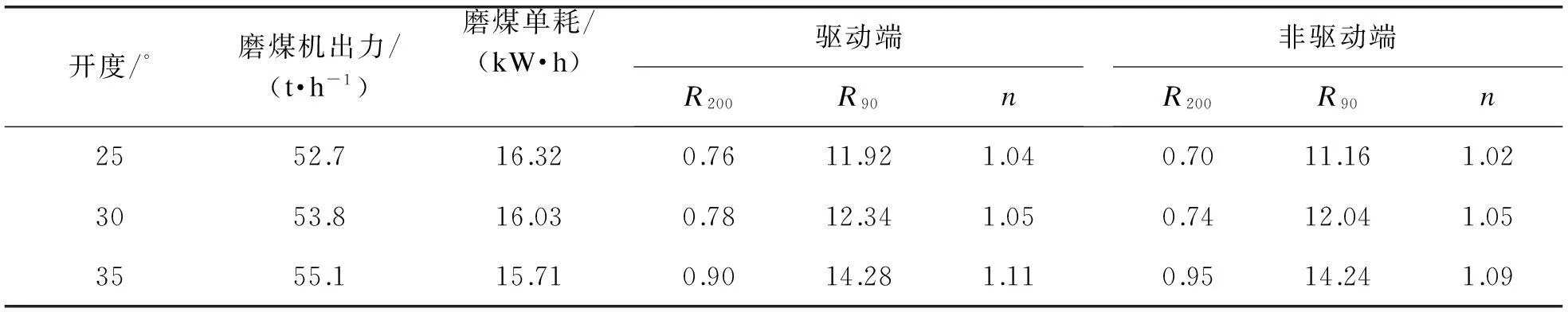

容量风携带煤粉与旁路风混合后进入磨煤机分离器,在分离器中通过重力分离和离心分离等一系列作用,使粗粉颗粒被分离出来,然后通过回粉管返回磨煤机筒体;细粉随一次风通过各一次风管喷入炉膛燃烧。煤粉偏粗会导致煤粉管道磨损加剧,最重要的是会造成不完全燃烧,使损失增大,降低锅炉效率,影响机组的经济性和安全性。影响煤粉细度的主要因素有磨煤机分离器挡板开度、磨煤机出力和磨煤机料位,其中分离器挡板开度的可控性和调节效果最好。针对磨煤机在料位稳定的工况下,研究分离器挡板开度对煤粉细度、磨煤机出力以及其他各项参数的影响特性,其结果如表3所示。

根据表3中的试验结果可以看出,随着分离器挡板开度增大,磨煤机出力略有提高,磨煤机电耗相对提高,然而磨煤单耗相对降低,磨煤机两端的煤粉细度接近,并且煤粉细度随着分离器挡板开度的增大明显增大,煤粉均匀性指数均较好。在分离器挡板开度为35°时,煤粉偏粗,R90为14.28%。分离器挡板开度为30°时,煤粉相对偏粗,但磨煤机出力较大,磨煤单耗相对较低,综合考虑后将分离器挡板开度设置在30°。

表3 分离器挡板特性试验结果

3结论

1)通过调整一次风管缩孔开度将各一次风管的一次风速偏差调整到5%以内,然而煤粉分配测试结果却表明:在现有设备条件下,尽管一次风速调平,但煤粉分配偏差较大,最大达到19.36%。煤粉分配偏差较大会导致火焰中心偏斜和温差较大等一系列问题,这就是许多锅炉虽然一次风速度调平,但仍会出现火焰偏斜和燃烧不稳等问题的原因之一。因此,在一次风调平过程中,还需要考虑煤粉浓度的影响。

2)通风量试验表明,开大旁路风门能有效地提高各煤粉管平均一次风速,从而有效地防止了低负荷运行工况下可能发生的堵管和自燃爆炸等事故,同时各一次风管风煤比随着旁路风门的增大显著增大,显然对于劣质煤在低负荷工况下的稳燃不利,因此需要严格控制旁路风门调节范围。

3)分离器挡板开度是调节煤粉细度的有效手段,随着分离器挡板开度的增大,煤粉细度显著降低,磨煤机出力也随之略有增大,但磨煤单耗降低,在确定分离器挡板开度时,需要综合考虑以上因素。

参考文献

[1]车得福,庄正宁,李 军,等.锅炉[M].西安:西安交通大学出版社,2008.

[2]高弘.双进双出钢球磨煤机的系统运行分析[J].电站系统工程,2012,28(4):29-30.

[3]李永华,刘长良,陶哲.火电厂锅炉系统及运行优化[M].北京:中国电力出版社,2011.

[4]马元坤.BBD4360型双进双出磨煤机制粉特性的试验研究[J].发电设备,2014,28(1):15-26.

[5]梁新磊,刘志勇,张志国,等.正压直吹制粉系统的试验研究[J].华中电力,2006(1):9-12.

[6]王健,李廷福,马晓骏,等.300MW机组燃煤锅炉制粉系统优化运行试验[J].现代电力,2012,29(3):74-77.

[7]李芳芹,徐敏,任建兴,等.240t/h电站锅炉燃烧状态的试验研究[J].现代电力,2006,23(4):57-60.

[8]中华人民共和国国家发展和改革委员会.DL/T.467-2004.电站磨煤机及制粉系统性能试验[S].

[9]肖杰,刘跃珍.直吹式制粉系统煤粉取样方法探讨[J].热力发电,2008,37(7):30-34.

[10]尹民权.超超临界锅炉制粉系统节电分析[J].沈阳工程学院学报:自然科学版,2010,6(1):13-16.

Experimental Study on Pulverizing System Performance

of Double-inlet Double-outlet Coal Mill

LI Shu-hong1,LIU Ding-po2,MA Rui1,WU Dong-yin1

(1.School of Energy and Power Engineering,Xi′an Jiaotong University,Xi′an 710049;2.Xi′an

Thermal Power Research Institute CO.,LTD,Xi′an 710032,Shanxi Province)

Key words: double-inlet double-outlet coal mill;coal milling system;power plant boiler;performance test

(责任编辑张凯校对佟金锴)