蒸汽锅炉给水管温度场和应力场的数值分析

2016-01-06阚一军,盛伟,桑政军

蒸汽锅炉给水管温度场和应力场的数值分析

阚一军1,盛伟1,桑政军2

(1.沈阳工程学院 研究生部,辽宁 沈阳 110136;

2.辽宁调兵山煤矿石发电有限责任公司 发电部,辽宁 铁岭 112700)

摘要:锅炉汽包给水管附近产生的裂纹事故严重影响到了锅炉的安全运行。该问题产生的原因主要是在给水的过程中,给水管与管板受到的热应力超过了材料的屈服极限。针对此类问题,在连续给水和间断给水两种方式下,利用有限元分析软件模拟给水管的温度场及应力场,找出给水管的屈服区域,确定了给水过程中易发生危险的具体位置。

关键词:给水管;热应力;屈服极限;有限元分析

收稿日期:2015-07-14

作者简介:阚一军(1992-),女,辽宁铁岭人,硕士研究生。

通讯作者:盛伟(1964-),男,乌鲁木齐人,教授,硕士,主要从事热力系统节能技术方面的研究。

DOI:10.13888/j.cnki.jsie(ns).2015.04.006

中图分类号:TM621

文献标识码:A

文章编号:1673-1603(2015)04-0319-05

Abstract:Cracks on the boiler feed pipe have a strong impact on the safety operation of boiler.The main cause is the feed water pipe and tube will be subjected to thermal stress exceeding the yield limit of the material during the water supply process.In this paper,the finite-element analysis software was used to simulate the temperature and stress field on the feed water pipe in continuous and intermittent water supply in order to find out the limit of field on the feed water pipe and the most dangerous part in the water supply process.

锅炉在正常运行过程中需要通过给水泵从除氧器输送来一部分化学水,这部分化学水即为锅炉给水。给水中含有一部分氧,是给水系统和锅炉的主要腐蚀物质,必须加以清除,否则会影响锅炉的正常运行。除此之外,在给水管和管板中,由于给水和饱和水之间存在的温差会产生一部分热应力,当热应力超过材料的屈服极限时,就会威胁到设备的安全性。因此,找出给水过程中给水管的应力集中点,检验最大应力是否已超过了屈服极限,对锅炉给水系统乃至整个锅炉系统都是十分重要的。

1模型建立

1.1物理模型

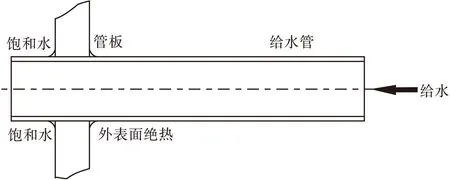

某蒸发量为1 900 t/h、额定压力为25.4 MPa的蒸汽锅炉选取的给水管连接在汽包后管板上,其结构如图1所示。

图1 给水管

1.2材料参数

给水管材料为20G碳素钢,其材料参数随温度的变化而改变,如表1所示。

1.3网格划分

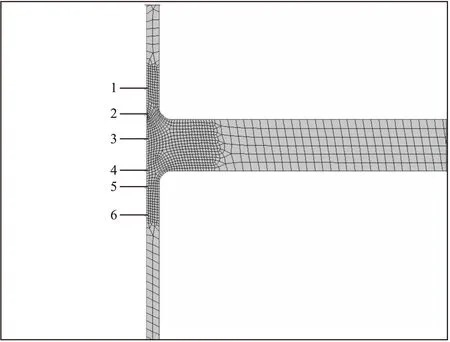

有限元分析的准确性与网格划分的疏密程度有一定的关系,给水管和管板相连接部位的温度梯度和热应力较大,所以网格划分时应相对紧密。但网格划分的过于细致会引发误差的叠加问题,反而影响计算结果,给水管模型网格划分如图2所示。

表1 不同温度下的参数

图2 给水管的网格划分

2模型分析

2.1初始温度

热应力分析中,重要的初始条件为温度和材料间的传热系数。给水管内流过的给水温度为272 ℃,锅内饱和水的温度为327 ℃,间断供水开始时,金属温度和饱和水温度相等,也取327 ℃。

2.2传热系数的确定

传热系数的确定是热分析的重要边界条件之一。确定流速:首先要在式(1)中确定给水管内的流动状态属于层流还是湍流,计算雷诺数用到的流速取给水管横截面的平均流速,可根据连续给水和间断给水的各自给水流量求出给水流速。当Re小于2 300时为层流,大于10 000时为旺盛湍流。

(1)

层流与湍流的努塞尔数计算公式有所不同,层流流动常常处于入口段的范围,其努塞尔数采用式(2)进行计算,而湍流流动状态下的努塞尔数采用式(3)进行计算。式(4)为普朗克数的计算公式,最后将努塞尔数带入式(5)中即可求出给水管内壁的对流换热系数。

(2)

(3)

(4)

(5)

其中,式(3)中的n值与流体的冷热程度有关,当给水为冷却流体时,n取0.3;h为对流换热系数;λ为给水的导热系数;Nu为努塞尔数;Re为雷诺数;u为给水流速;d为定型尺寸;v为给水的动力粘度;cp为给水的定压比热;λf为给水管材料的导热系数。

最终计算出连续给水时管内的传热膜系数为2 289.5 W/(m2·℃),间断供水时管内热水传热膜系数为8 947.1 W/(m2·℃),间断供水时管内冷水传热膜系数为5 513.6 W/(m2·℃)。给水管浸入饱和水表面的传热为自然对流,计算出的管外传热膜系数为1 792.4 W/(m2·℃)。

3结果分析

3.1连续给水时给水管的温度场和热应力场

在连续给水方式下,给水流经给水管时的稳态温度场如图3所示。由图3可知,管板最大温度约为317 ℃,其温度场沿着靠近给水管方向逐渐减小,管板与给水管相连接处的温度约为290 ℃。由于给水管内一直流有272 ℃的给水,因此给水管温度较低。

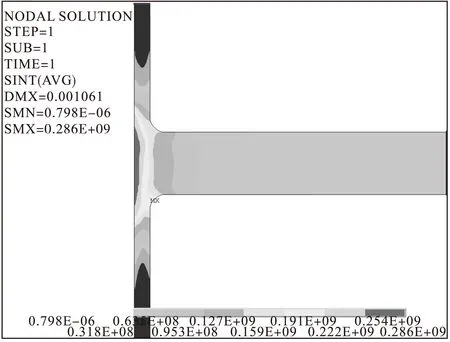

在连续给水方式下,给水流经给水管产生的热应力场如图4所示。由图4可知,最大应力发生在与管板相连的给水管内壁,其最大应力值达到了286 MPa,已经超过了20G碳素钢的屈服应力(20G碳素钢的屈服应力为220 MPa)。超过屈服应力的部位即为连续给水时的屈服区域,就是危险区域。

3.2间断给水时给水管的热应力场

间断给水方式数值分析过程与连续给水的分析过程不同,应选取瞬态分析的方式。假设给水以1.377 m/s的速度向前匀速流动,给水流经给水管的时间为0.3 s。为计算传热稳定时的温度场及应力场,选取的计算时间为300 s。分析过程中采用18个载荷步,如表2所示。

图4 连续给水时给水管的热应力场

时间/s流体交界面位置/mm载荷步子步数00120.1137.7220.15206.55320.2275.4430.21289.17530.215296.055630.22302.94730.225309.825830.23316.71930.235323.5951030.24330.481130.245337.3651230.25344.251320.26358.021420.27371.791520.285392.44516220-1750300-18100

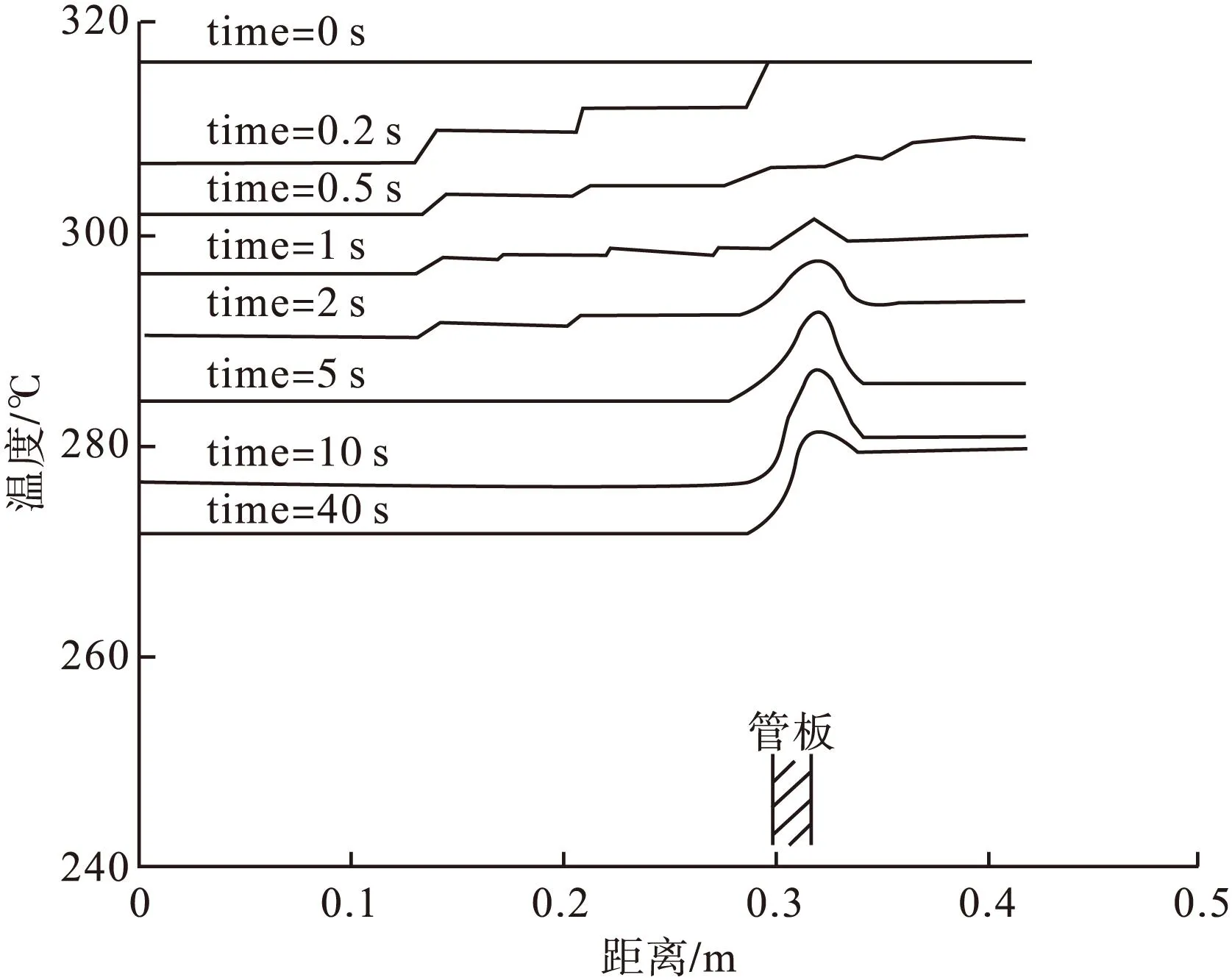

图5为给水管内表面不同时间的温度分布。横坐标为到零时刻流体交界面的距离。显然,0.2 s、0.5 s、1 s这3个时刻的温度曲线明显呈台阶状。其原因是热分析的边界条件采用与时间步对应的阶跃施加方式,若时间步选取足够小的话,就没有台阶,但计算过程会十分复杂,并增加了误差,台阶随着时间的推移而消失。图5中2 s、5 s、10 s和40 s的温度曲线在与管板连接区域存在着凸起的部位,其原因是热量不断地从管板传递到给水管上。

图5 给水管内侧温度分布曲线

图2中,在给水管内壁选择了6个点,它们的热应力随时间的变化曲线如图6所示。由图6可以看出,在40 s后,6个点的热应力基本稳定。其中,4点的热应力最大,接近330 MPa;1点及6点由于距给水管与管板相连接的位置较远,因此热应力相对较小,约为100 MPa。

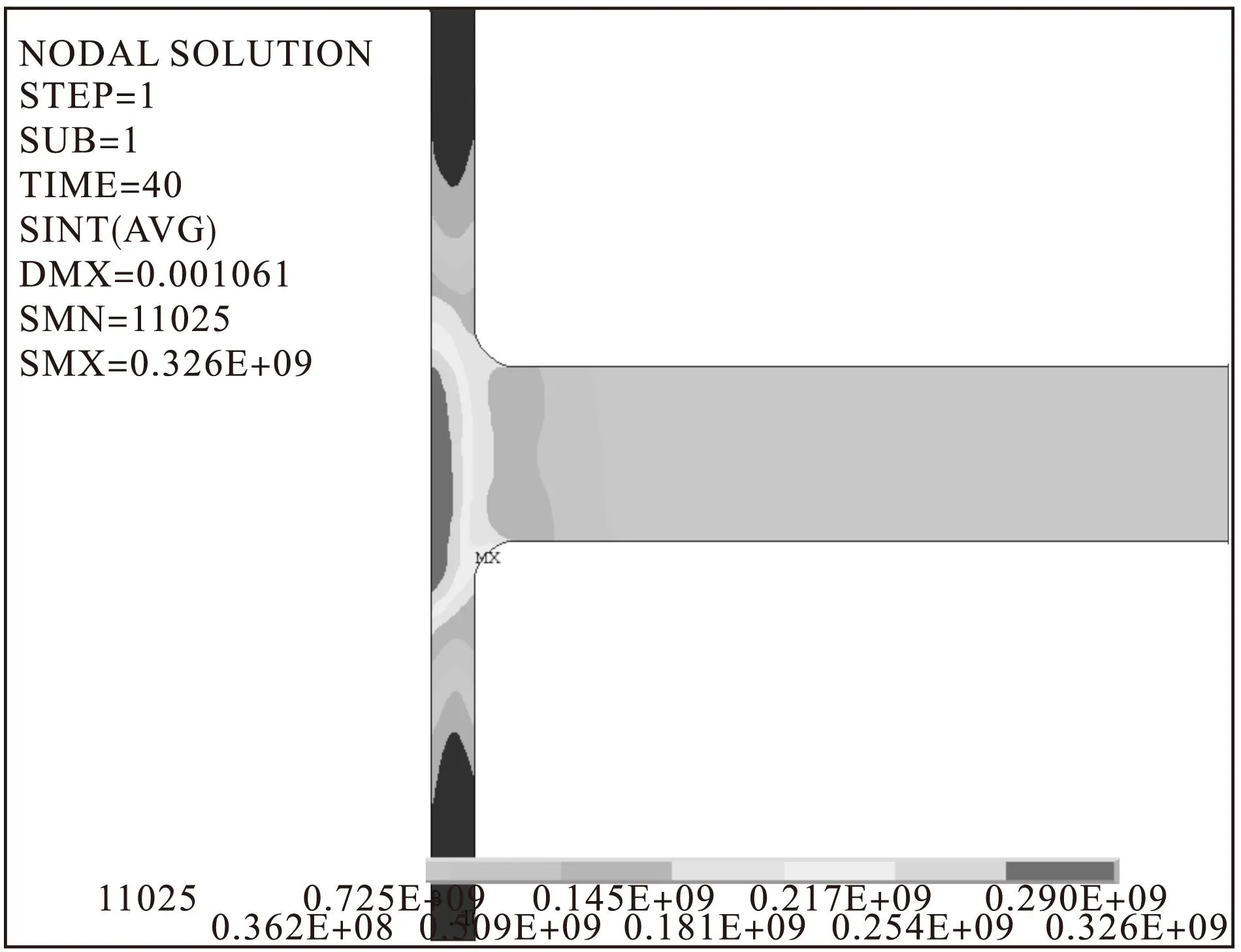

在40 s后,间断给水方式模型的热应力变化已达稳定,如图7所示。与图4相比,最大热应力增加到了326 MPa,最大热应力的位置与连续给水时的最大应力位置相同。屈服区域有了明显的扩大,除了给水管内侧,在给水管与管板相连接的外侧也有了一部分的屈服区域。因此,间断给水方式下,材料受到的热应力较连续给水方式更大,材料的屈服区域更大,更为危险。

图6 不同节点热应力随时间变化曲线

图7 40 s时热应力分布

4结论

经过对给水管与管板在两种给水方式下受到的温度场及热应力场的数值模拟,得出以下结论:

1)两种给水方式下,给水管内侧受到的热应力都是整个模型中最大的,而且都超过了材料的屈服应力。但间断给水比连续给水的屈服区域更大,甚至扩展到了给水管与管板连接处。

2)间断给水方式下,最大热应力约为332 MPa,比连续给水方式下最大热应力286 MPa高出了16个百分点。因此,间断给水方式下给水管更易受损,受损部位主要在管内侧。

参考文献

[1]张磊,张立华.燃煤锅炉机组[M].北京:中国电力出版社,2006.

[2]刘吉臻.协调控制与给水全程控制[M].北京:水利电力出版社,1995.

[3]刘远鹏.超临界压力锅炉汽水系统分布参数动态数学模型[D].重庆.重庆大学,2005.

[4]蔡宝玲,王哲,魏湘,等.超临界600 MW机组仿真系统动态数学模型的开发及其分析[J].热力发电,2006(2):34-36.

[5]魏丽东.基于图形组态的超临界机组汽水系统数学建模与仿真[D].南京.河海大学,2006.

[6]谷俊杰.热力控制系统[M].北京:中国电力出版社,2003.

[7]汪祖鑫.超临界压力600 MW机组的启动和运行[M].北京:中国电力出版社,1996.

[8]何毅,罗自学,刘智,等.直流锅炉燃料/给水比值控制研究[J].湖北电力,2007,31(1):44-46.

[9]范永胜,程芳珍.600 MW超临界直流锅炉的动态特性研究[J].清华大学学报:自然科学版,2000,40(10):104-107

[10]华志刚,邬菲.300 MW机组锅炉给水自动控制系统分析与改进[J].电力系统自动化,2002, 25(4):67-69.

[11]王义松,郭宝仁,华兴鲁,等.给水回热加热器端差对机组经济性的影响[J].沈阳工程学院学报:自然科学版,2013,9(3):238-241.

Numerical Analysis on Temperature Field and

Stress Field of Steam Boiler Feed Pipe

KAN Yi-jun1,SHENG Wei1,SANG Zheng-jun2

(1.Graduate Department,Shenyang Institute of Engineering,Shenyang 110136,Liaoning Province;

2.Generating Department,iaoning DiaoBingshen Coal Gangue Power Plant Co.,Ltd,Tieling 112700,Liaoning Province)

Key words: feed water pipe;thermal stress;limit of yielding;finite-element analysis

(责任编辑张凯校对佟金锴)