基于数据融合的掘进机截齿磨损状态监测

2016-12-17袁一鸣

袁一鸣

摘 要:为了降低掘进机截齿过度磨损引起的不利影响,设计了掘进机截齿磨损状态实时在线监测系统,选取截齿的振动信号和主电机功率信号作为研究对象,采用小波变换技术和统计分析方法,对采集的振动信号和功率信号进行提取,采用模糊数据融合方法对振动、功率特征信号进行融合,降低单一特征信号提供磨损状态信息的局限性,获得更加全面、准确的截齿磨损状态。结果表明,基于模糊数据融合的掘进机截齿磨损状态识别比单一传感器系统对截齿磨损状态识别更为可靠。

关键词:截齿磨损 监测系统 软件系统 模糊数据融合

中图分类号:V24 文献标识码:A 文章编号:1674-098X(2016)07(c)-0036-02

掘进机是用于开凿煤矿井下巷道的重要装备,工作时截齿与岩石直接作用,而岩石硬度大,截齿与岩石界面间的截割摩擦非常剧烈,产生剧烈的冲击和截齿表面的快速温升,造成截齿的严重磨损。而截齿的磨损程度,直接影响掘进机的工作效率、使用寿命和整机的能耗。因此,对掘进机截齿磨损状态进行实时在线监测,对煤矿开采的顺利进行、提高掘进机工作效率以及节能降耗具有重要的意义。

截齿磨损状态监控一般是通过测量、比较一些信号来间接判断,常用的有截割力、截割热、声发射、振动、截割电机电流和功率等。针对掘进机工作过程的特点,该文选用截割时的振动信号和截割电机的功率信号进行监测,并利用模糊数据融合技术对截齿磨损状态进行识别,克服截齿本身磨损状态的模糊性问题以及由单一传感器监测可靠性低的问题。

1 监测系统设计

截齿磨损状态监控采用单片机硬件系统,系统组成有单片机及其外围电路、振动信号和功率信号检测处理模块等几部分组成。图1是监控系统的结构框图。监控系统工作时,首先初始化各输入端口、输出端口,将各参数赋初值给系统,然后系统实时采集掘进机截齿的振动信号、主电机的功率信号,通过数据分析,识别截齿的磨损程度,进行截齿磨损状态的在线监控。并将监测结果通过液晶显示部分输出,如截齿磨损过度,则立即发出报警信号。

2 信号的提取

用振动传感器和功率传感器分布监测截齿的振动信号和主驱动电机的输入功率信号,监测系统获取相应信号后,由于存在干扰,还需进行信号的提取。为了提取截齿的磨损特征信号,利用小波分析Mallat算法,对获取的振动信号进行多分辨率分析,并在多个尺度上进行分解及单枝重构,获得相应的低频和高频信号,将能够反映截齿磨损状态的信号作为辨识截齿磨损状态的一组数据,输入数据融合系统。

系统采集的功率信号数据非常多,数据曲线形状模糊,无法直接判断主驱动电机功率大小的变化,更无法提取数据进行分析。该系统采用统计分析的方法,通过积分对原始功率信号进行处理,使得处理后的信号能够反映出掘进机工作过程中主参数的变化规律,将该数据作为监控系统的另一组输入数据。

3 截齿磨损状态识别

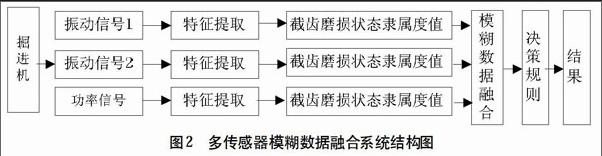

截齿磨损很难定量描述,经常采取定性描述和处理,模糊集的基本思想是把普通集合中的绝对隶属关系灵活化,使元素对集合的隶属度从原来只能取0和1值扩充到可以取[0,1]区间中的任一数值。因此,模糊集理论非常适合对截齿的磨损状态进行描述。截齿磨损状态可以定性分为初期磨损、正常磨损和急剧磨损3种,监测的模糊数据融合结构如图2所示。

对系统中的各个传感器,采用隶属度值来表示被测截齿属于哪一种磨损状态的可能性,该系统采用2个振动传感器和1个功率传感器,则可得到3组共9个模糊隶属度值。应用多传感器模糊融合理论进行处理,得到3个传感器融合以后被测截齿属于3种状态的隶属度值,再根据一定的决策规则对被测截齿磨损状态进行判定。经过模糊变换,获得截齿所处各种状态的可能性B=A·R=(b1,b2,b3),其中模糊关系矩阵R=(rij)m×n,rij为某一传感器推断为某磨损状态的可能性,模糊向量A=(a1,a2,a3)表示各个传感器所判断截齿磨损状态的可信度,ai(i=1,2,3)为各个传感器对截齿磨损状态决策所做的贡献,即传感器权重。

4 监测系统软件设计

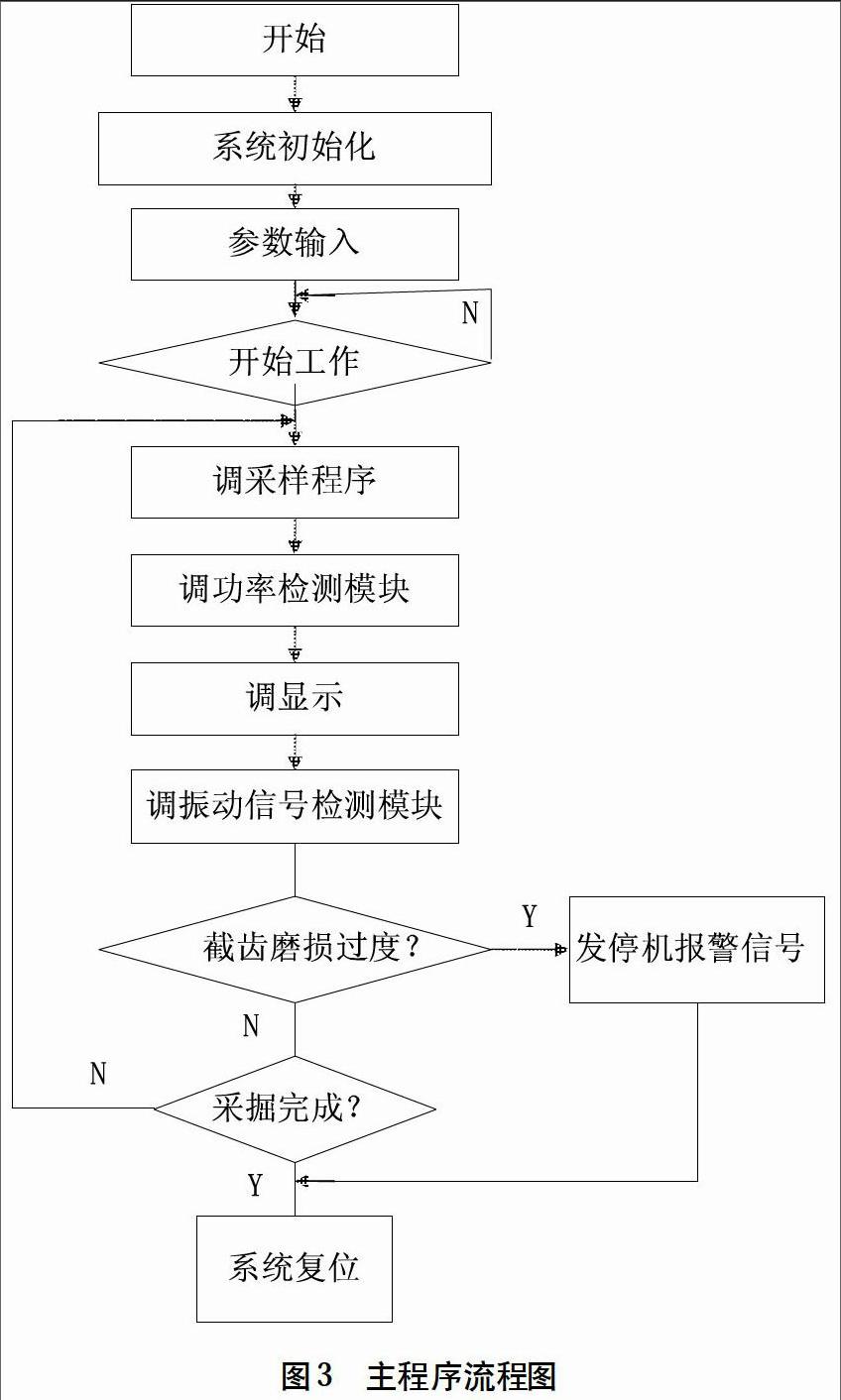

监控系统软件由数据采集和数据处理两部分组成,能够对掘进机工作过程中振动信号和功率信号进行实时采集、传输、分析、识别、结果显示、报警等多种功能。系统软件采用前台和后台相结合的方式,后台实现实时通讯、接收实时数据等功能,前台有控制、调度、参数设置等与用户直接交流界面。主程序流程图如图3所示。

5 结语

设计了掘进机截齿磨损状态识别系统,并选取振动信号和功率信号作为反映截齿磨损状态的研究对象,进行了信号检测。采用小波变换和统计分析方法,对振动信号和功率信号进行提取处理,对获得数据进行模糊数据融合处理,避免了单一特征信号提供磨损状态信息的局限性,减少由于受单传感器信息量局限引起的误报和错报,获得了更加全面、准确的截齿磨损状态。

参考文献

[1] 张强,祁秀,王海舰.基于模糊信息融合的掘进机截齿磨损监测系统[J].广西大学学报:自然科学版,2015,40(5):1177-1181.

[2] 关山,石志标,刘炎.基于多特征融合的刀具磨损识别方法[J].振动测试与诊断,2014,34(3):576-584.

[3] 党宏社,韩崇昭,王立琦,等.基于模糊推理原理的多传感器数据融合方法[J].仪器仪表学报,2004,25(4):527-530.