焦炉煤气脱硫废液提盐装置建设及运行初探

2016-01-06龙继崇任志勇

李 红, 龙继崇, 任志勇, 张 健

(1.安阳市煤化工产业技术研究院 , 河南 安阳 455000 ; 2.安阳县安全监督管理局 , 河南 安阳 455000 ; 3.安阳中油销售有限责任公司 , 河南 安阳 455000)

焦炉煤气脱硫废液提盐装置建设及运行初探

李红1, 龙继崇2, 任志勇2, 张健3

(1.安阳市煤化工产业技术研究院 , 河南 安阳455000 ; 2.安阳县安全监督管理局 , 河南 安阳455000 ; 3.安阳中油销售有限责任公司 , 河南 安阳455000)

摘要:介绍了脱硫废液提盐技术及流程、设备配置,改造试行后,取得了较好效果,解决了脱硫废液的处理问题。

关键词:HPF法 ; 焦炉煤气 ; 脱硫 ; 提盐

HPF法焦炉煤气脱硫过程中,由于副反应的发生,会产生硫氰酸盐、硫代硫酸盐和硫酸盐等无机盐,当上述无机盐在脱硫液中累积到一定浓度时(超过250 g/L),脱硫效率就会下降,其浓度与脱硫效率成反比。因此,需要定期外排脱硫液,补充新水来降低无机盐类的浓度,从而保证脱硫效率。焦化厂原来对脱硫废液的处理与国内大多数厂家一样,主要通过排入煤场掺入炼焦煤中炼焦进行简单处理。该处理方式,不仅有一定的散发污染,而且会对配煤系统的设备造成腐蚀。而脱硫废液中的硫氰酸盐等是很重要的化工原料,广泛应用于医药、化学合成、农药、印染、油田、贵金属浮选、抽丝、化学分析、电镀等,市场需求巨大。通过调研考察,决定在某焦化有限公司建设一套脱硫废液提盐装置,以解决脱硫废液的处理问题。

1工艺流程及设备性能

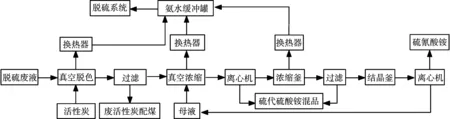

1.1 工艺流程简介

通过对脱硫废液进行脱色等预处理,然后将脱色液真空蒸发浓缩,再经过冷却、梯度结晶、离心分离等过程先后分别提取硫代硫酸铵混盐、硫氰酸铵等产品。年处理废液7 000 t,产出硫氰酸铵500 t、硫代硫酸铵混盐500 t,回收氨水6 000 t。

具体流程(如图1所示):由脱硫工段送来的脱除硫黄泡沫的清液(脱硫废液原料)进入脱色釜并同时加入活性炭,在真空、搅拌状态下加热脱除脱硫废液中的有色杂质。加热过程中产生的含氨蒸汽通过冷凝器冷凝后送回脱硫系统。脱色釜内留下的液体和活性炭由压滤机进行分离,液体入清液储罐,活性炭循环使用并在累积到一定量后送煤厂与原煤混合炼焦。过滤后的清液经泵抽入真空浓缩釜。经搅拌加热,大量水分蒸发出去。真空蒸发出的水汽经冷凝器冷凝后送回脱硫系统。真空浓缩釜内残留液体先用离心机进行分离,然后再用压滤机进行分离,产品主要为硫代硫酸铵和硫酸铵的混盐。压滤机出来的清液送入结晶釜,用20 ℃以下的水进行冷却,通过缓慢降温,硫氰酸铵晶体逐步析出,用离心机进行离心分离。离心分离时采用硫氰酸铵饱和溶液对晶体进行洗涤,最后用少量清水洗涤。离心液导入离心液储罐循环使用,即获得产品纯度96%以上的硫氰酸铵。

图1 脱硫工艺流程图

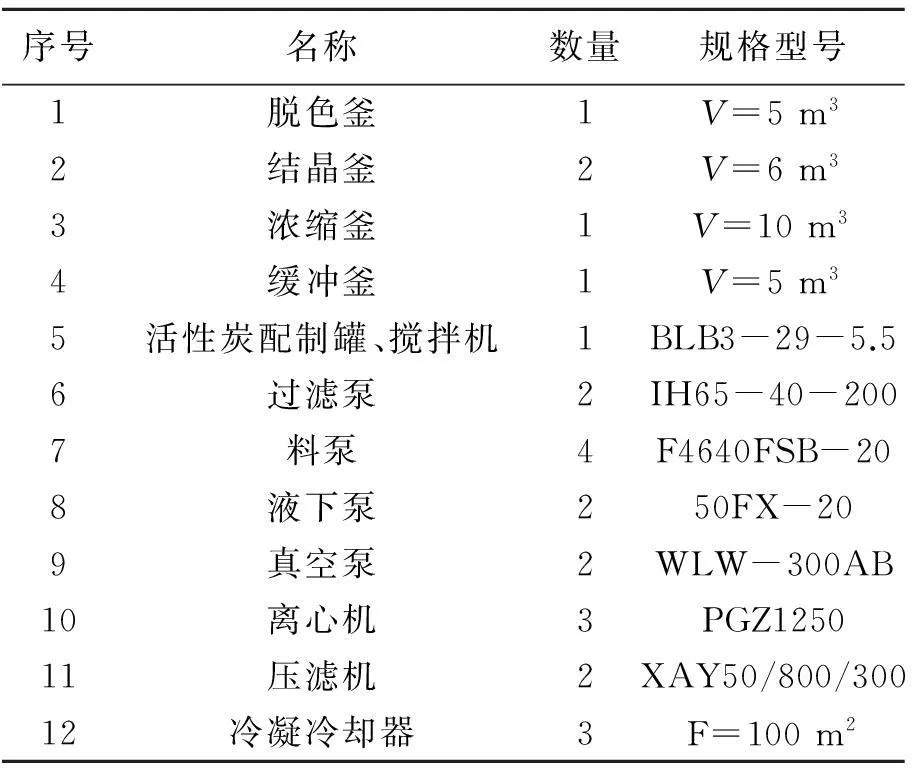

1.2 主要设备配置

某焦炉煤气脱硫废液提盐装置主要设备配置见表1。

表1 主要设备配置表

2试运行情况

2.1 提盐效果及硫氰酸铵质量达到了设计指标

某焦化厂焦炉煤气发生量为28 000 Nm3/h,脱硫工艺为HPF湿式氧化。原脱硫废液处理方式为:定期抽取少部分用于煤场配煤,使脱硫循环液中硫氰酸盐、硫代硫酸盐和硫酸盐等无机盐浓度降到300 g/L以下,煤气中H2S由原来的5 g/Nm3降为0.3 g/Nm3,但脱硫效率波动较大。

本脱硫废液提盐装置投产后,对脱硫后煤气中H2S含量和副产品硫氰酸铵纯度及系统中主要操作指标等进行了多次现场抽样检测,脱硫循环液中硫氰酸盐、硫代硫酸盐和硫酸盐等无机盐浓度降到了200 g/L以下,煤气中H2S由原来的0.3 g/Nm3降为0.15 g/Nm3,并且脱硫效率稳定,硫氰酸铵纯度为97.1%以上,提盐效率及附产品质量均较好。

2.2 装置运转平稳可靠,系统外排少,装置环保化

该装置自投入运转以来,整个装置运转基本平稳,而且运转成本较低,作业环境良好,降低了工人劳动强度。系统内无废液、废渣外排,工艺尾气送入负压煤气管道,无二次污染。

3存在问题及改进

该装置自投入运转以来,基本达到了设计要求,但还存在一些问题,焦化厂已经做出了改进:

3.1 脱色、浓缩过程中的尾气污染问题

原设计中脱色、浓缩过程中的尾气直接排入大气,因尾气中含有氨气,不仅污染环境,而且散发刺鼻气味,严重影响职工身心健康。通过调研,决定把所有尾气全部引入负压煤气管道,效果很好,不但解决了尾气的污染问题,还增加了煤气中的氨含量,提高了煤气中的氨硫比,有利于提高脱硫效率。

3.2 脱硫液平衡问题

原设计中回收的氨水重新进入脱硫系统,由于脱硫系统每天要补充蒸氨工艺来的浓氨水15~20 t,造成脱硫液增多,无法平衡,通过化验分析,把回收的氨水进蒸氨系统,然后去生化再处理,解决了脱硫液的平衡问题。

3.3 水环式真空泵运行不稳定、结垢等问题

原设计真空脱色采用的是水环式真空泵,存在运行不稳定、结垢等问题,一度不能正常生产,当我们把尾气引入负压煤气管道后,发现负压煤气管道中的负压即能满足脱色要求,因此脱色不再使用真空泵,降低了运行和维修费用。

3.4 硫代硫酸铵混盐无法销售问题

原设计中只生产硫代硫酸铵混盐和硫氰酸铵两种产品,而硫代硫酸铵混盐中由于硫代硫酸铵的含量较低,没有利用价值,造成销售困难,形成新的固废,不得不掺入配煤中回炉进行处理。通过调研我们正在进行工艺改进,通过氧化法在提盐生产过程中把硫代硫酸铵直接转化成有价值的硫酸铵和硫磺。

4结论

该项目建成运行后,使煤气净化的脱硫过程实现“废液零排放” ,也没有了因向煤场排“废液”而产生的污染;同时,减少了“废液”配煤对输送设备的腐蚀,炼焦入炉煤水分降低0.714%,炼焦工序能耗也得到了降低。

本装置年处理脱硫废液7 000 t,产出硫氰酸铵500多t、硫代硫酸铵500多t,回收氨水约6 000 t,达到了设计指标。年节约标准煤495 t,销售额300万元,利税额度约50万元。经济和社会效益显著。

作者简介:李红(1974-),女,从事危险化学品安全评价工作,E-mail:duocaihui@163.com。

收稿日期:2015-03-21

中图分类号:TQ546.5

文献标识码:B

文章编号:1003-3467(2015)07-0036-02