焦炉煤气精处理方法的优化方案

2018-09-22张晓凯曹韦韦张荣宇李海英

张晓凯,曹韦韦,张荣宇,李海英

(中冶京诚工程技术有限公司,北京 100176)

燃气蒸汽联合循环发电(简称CCPP)是目前最为先进、成熟的发电技术。以焦炉煤气为燃料的航改型燃气轮机发电为CCPP发电技术的一种,但要求进燃机焦炉煤气洁净度非常高,经过焦化车间净化工序、焦炉煤气精制装置后仍无法满足要求。目前我国现有焦炉煤气轻型燃气轮机在投产初期,燃气轮机的运行都遇到了焦油含量高的困扰,频繁停机更换滤芯,原因即是焦炉煤气中含有少量苯、萘、焦油等杂质成分,这些杂质在管道经过过滤器时,流速降低,或焦炉煤气温度降低时,有一部分会冷凝析出堵塞燃机自带的入口装置滤芯。如何降低燃机入口焦炉煤气中焦油含量成为燃机安全稳定运行的关键。

1 目前焦炉煤气精处理方法

针对燃机入口焦炉煤气过滤器频繁堵塞的情况,现有的处理方法都是在燃机焦炉煤气过滤器前进行整改,通过对精过滤器前焦炉煤气冷却、过滤、加热脱除焦炉煤气中的苯、萘、焦油等杂质成分。

现有的技术方法一:

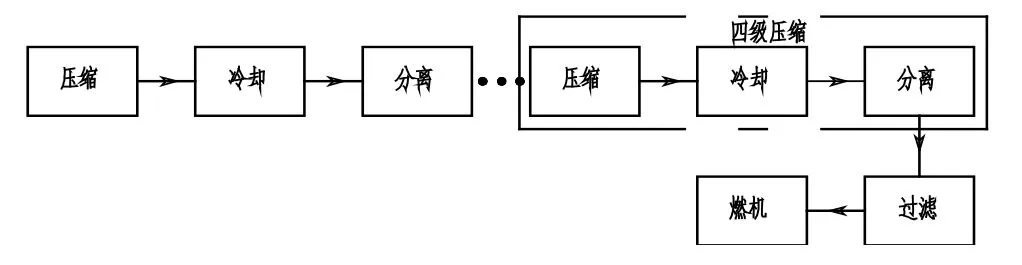

如图1中所示为现有焦炉煤气蒸汽联合循环发电工艺流程图,焦化工艺精制焦炉煤气首先进入压缩机进行四级压缩,压缩后的高温焦炉煤气经冷却、分离进入过滤阶段,主要包括粗过滤和精过滤两个阶段将煤气中颗粒物脱除,最后进入燃汽轮机。

图1 焦炉煤气精处理技术方法一

现有的技术方法二:

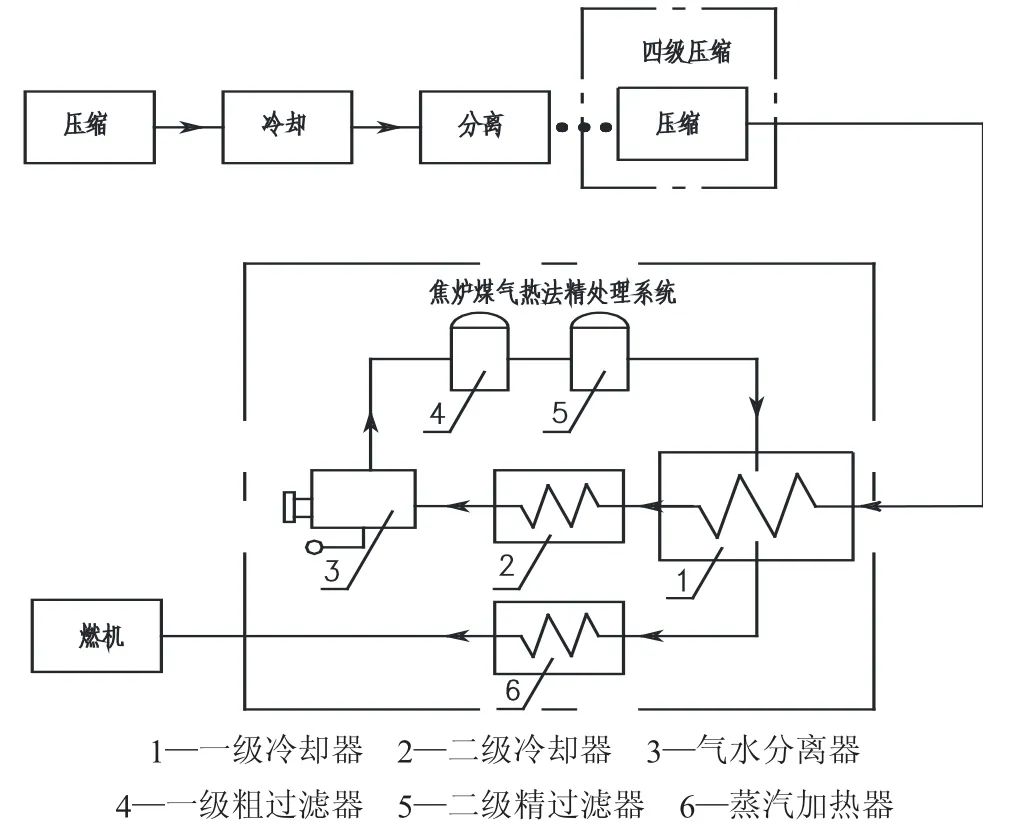

如图2中所示的流程是基于图1中的焦炉煤气蒸汽联合循环发电工艺流程发展起来的,其主要特点是在焦炉煤气过滤后利用蒸汽对焦炉煤气进行加热,使焦炉煤气中杂质保持气态进入燃机。

图2 焦炉煤气精处理技术方法二

2 现有焦炉煤气精处理方法优缺点

图1中的技术方案,利用了焦炉煤气的物理特性对煤气进行净化处理,但在设备运行中还是出现了精过滤器频繁堵塞的现象。其主要原因是压缩后的焦炉煤气经过冷却后温度降低,虽然在冷却后设置了气水分离装置,但由于分离后的煤气温度依旧保持在煤气中苯、萘等杂质的结晶露点以下,使得各杂质继续在管道中析出,从而导致焦炉煤气精过滤器的频繁堵塞。

图2中的技术方案使得图1中的煤气净化方案得到了改进,通过这种改进在实际运行中取得了一定的效果。但图2中的技术方案系统能耗比较高,没有对工艺过程中的余热进行有效利用。由于加压后的高温煤气在气水换热器中直接与循环冷却水进行换热,将热量通过冷却塔直接排至大气环境中,一方面造成热量的浪费,另一方面循环水在散热过程中会损失一部分的水量,造成水资源浪费。

3 焦炉煤气热法精处理方案

针对目前存在的两种焦炉煤气精处理方法,现提出以下处理方案,如图3所示。

图3 焦炉煤气热法精处理方案

具体介质流程如下:

首先,焦炉煤气经过煤气压缩机四级压缩变为高温高压煤气进入一级冷却器1,在与净化后的焦炉煤气换热后进入二级冷却器2进行二次降温,使得焦炉煤气温度降低到焦油、苯、萘等杂质结晶温度点以下。低温焦炉煤气进入气水分离器3首先脱除部分焦油和水分依次进入过滤精度分别为5 μm、3 μm的一级过滤器4、二级过滤器5将结晶的苯、萘等杂质脱除变为净化焦炉煤气。在一级冷却器1后增设蒸汽加热器6,利用蒸汽对焦炉煤气进行二次加热,通过调整设备入口蒸汽流量,使得焦炉煤气温度保持在焦油、苯、萘等杂质结晶露点温度以上,保证过滤以后的焦炉煤气中的杂质在进入燃机前不再结晶析出。

这种焦炉煤气精处理方法优化方案最大限度地利用了煤气压缩机后的焦炉煤气余热,用高温未净化焦炉煤气加热净化后的焦炉煤气,减少冷却水量消耗的同时也降低了蒸汽加热器蒸汽量的消耗。

以一台20000 m3/h焦炉煤气压缩机为例,压缩机入口焦炉煤气温度40℃,经过四级压缩后焦炉煤气温度120℃,一级冷却器净化焦炉煤气入口温度40℃,出口100℃,焦炉煤气定压比热容Cp=11 kJ/kg℃,密度 ρ=0.4 kg/m3。

一级冷却器换热量:

式中,M——质量流量,kg/h;

Cp——定压比热容,kJ/kg℃;

T1——焦炉煤气进口温度,℃;

T2——焦炉煤气出口温度,℃;

通过计算,节约标煤约180 kg/h。

5 结语

通过对当前轻型燃机入口焦炉煤气精处理方法的对比分析,提出了一种优化的方案,相较于原来的焦炉煤气精处理方法,本优化方案的优势在于利用焦炉煤气自身热量,既节水又节能,对今后的焦炉煤气净化工艺有一定的指导意义。